一种用于激光粉末床熔融气体流场均匀分布的结构的制作方法

1.本实用新型涉及金属成型技术领域,具体涉及一种用于激光粉末床熔融气体流场均匀分布的结构。

背景技术:

2.增材制造,又名3d打印,是指以数字模型为基础,将材料逐层堆积制造出实体物品的新兴制造技术。增材制造装备可“从无到有”地直接构建实体零件,无需遵循毛胚、粗加工、精加工的传统工序,亦不依赖专用成形模具,具有设计自由、制造灵活、低成本、周期短等优势。增材制造技术已广泛应用于航空航天、汽车、机械、能源、医疗等行业,用于快速开发、快速制造、快速修复等。

3.激光粉末床熔融(lpbf)是金属增材中最常见的技术之一,它使用激光能量源将金属、陶瓷或聚合物等颗粒材料按模型选择性熔融在一起,形成三维物体,在熔融的过程中会产生废气,需要对成型仓内进行吹气和抽气以置换掉产生的废气。

4.现有的吹气装置是直接采用一根进去管与成型仓进行连接,这样的进气方式使得成型仓内的气体分布不均匀,不能很好的将内部的废气置换掉。

技术实现要素:

5.本实用新型针对目前直接采用进气管与成型仓直接连接,气体在成型仓内得不到有效均匀的分散,导致成型仓内的废气不能有效置换排出的问题,提供一种用于激光粉末床熔融气体流场均匀分布的结构。

6.为了实现上述实用新型目的,本实用新型提供了以下技术方案:

7.一种用于激光粉末床熔融气体流场均匀分布的结构,包括进气盒、出气盒和分气机构,所述进气盒上设有至少一个进气孔,所述出气盒上设有若干出气孔,所述分气机构用于将进入进气孔的气体分成若干分支均匀的气体后从所述出气孔流出,所述进气盒、分气机构和出气盒的长宽尺寸逐渐增加,所述进气孔和出气孔呈倍数增加;所述进气孔与进气管连接,每个所述出气孔通过出气管与成型仓连接。

8.优选的,所述分气机构包括第一分气盒和第二分气盒,所述第一分气盒上的设有第一分气孔,所述第二分气盒上设有第二分气孔,所述第一分气孔的数量是进气孔数量的两倍,所述第二分气孔的数量是第一分气孔数量的两倍,所述出气孔的数量是所述第二分气孔数量的两倍。气体从进气孔进入后被逐渐增多的第一分气孔、第二分气孔和出气孔进行分流,使得气体在分气机构和出气盒内得到分散。

9.优选的,所述进气盒、第一分气盒、第二分气盒和出气盒的横截面均为u型,所述进气孔、第一分气孔、第二分气孔和出气孔均设置在u型截面的底部,u型的结构使得气体在进气盒、第一分气盒、第二分气盒和出气盒内能得到有效的流通。

10.优选的,所述进气盒上设有一个进气孔,所述进气孔位于所述进气盒的中部。进气孔位于中部,使得进入到两侧的气流是均匀分布的,不会导致其中一边的气流较大,另一边

较小的问题,起到了均匀分流的作用。

11.优选的,所述第一分气盒上设有两个第一分气孔,两个所述第一分气孔分别位于所述进气孔的两侧,两个所述第一分气孔距离所述第一分气盒对应边缘的距离是第一分气盒长度的四分之一。进气孔是设置在进气盒的中部的,因此为了防止其他直接进入全部穿过第一分气孔,没有起到分流的作用,因此,第一分气孔要设置在进气孔的两侧,考虑到第二进气孔的数量是第一进气孔是呈倍数关系,因此将两个第一分气孔设置距离边缘四分之一处更合理。

12.优选的,所述第二分气盒上平均设有四个第二分气孔,所述第一分气孔位于两个所述第二分气孔之间。其他经过第一进气孔后被一分为二,因此为了起到更高的均匀分流的效果,第二进气孔设置四个,这样将气体均分成四份。

13.优选的,所述出气盒上平均设有八个出气孔,所述第二分气孔位于两个所述出气孔之间;所述进气孔、第一分气孔、第二分气孔和出气孔的直径逐渐减小。这样进气孔、第一分气孔、第二分气孔和出气孔的数量是成两倍的关系递增的,如果需要还可以在多增加个分气盒,这样就可以气体再继续分流成多支路。

14.优选的,所述进气盒与所述第一分气盒之间设有第一转接板,所述第一转接板的长宽尺寸与所述第一分气盒的长宽尺寸一样,所述第一分气盒与所述第二分气盒之间设有第二转接板,所述第二转接板的长宽尺寸与所述第二分气盒的长宽尺寸一样,所述第二分气盒与所述出气盒之间设有第三转接板,所述第三转接板的长宽尺寸与所述出气盒的长宽尺寸一样。通过第一转接板、第二转接板和第三转接板方便将相邻之间的盒体进行连接,如果进气盒直接与第一分气盒连接,需要开设比较长的孔。

15.优选的,所述第一转接板上设有内圈连接孔和外圈连接孔,所述第一转接板通过所述内圈连接孔与所述进气盒连接,所述第一转接板通过外圈连接孔与所述第一分气盒连接。这样在连接的时候可以先将第一转接板与进气盒进行连接,在将第一转接板与第一进气盒连接,安装比较方便。

16.与现有技术相比,本实用新型的有益效果:通过设置进气盒、分气机构和出气盒将气体均匀分成若干股独立的气体后,然后再进入到成型仓内,因此进入到成型仓内的气体不是一股集中的,不会直接被抽气系统抽走,分散的气体进入到成型仓后与废气进行混合,然后通过抽气系统进行抽气,使得换气效果比较好。

附图说明:

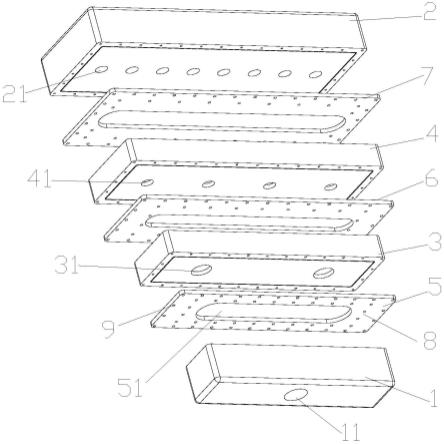

17.图1为本技术提供的结构的侧视图;

18.图2为图1的爆炸图。

19.图中标记:1-进气盒,11-进气孔,2-出气盒,21-出气孔,3-第一分气盒,31-第一分气孔,4-第二分气盒,41-第二分气孔,5-第一转接板,51-条形孔,6-第二转接板,7-第三转接板,8-内圈连接孔,9-外圈连接孔。

具体实施方式

20.下面结合附图,对本实用新型作详细的说明。

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施

例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

22.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.在本实用新型的描述中,除非另有规定和限定,需要说明的是,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

24.如图1和图2所示,本技术提供了一种用于激光粉末床熔融气体流场均匀分布的结构,包括进气盒1、出气盒2和分气机构,所述进气盒1上设有进气孔11,所述出气盒2上设有若干出气孔21。所述进气孔11与进气管连接,每个所述出气孔21通过出气管与成型仓连接。所述分气机构的作用是将进入进气孔11的气体分成若干分支均匀的气体后从所述出气孔21流出。所述进气盒1、分气机构和出气盒2的长宽尺寸逐渐增加,也就是说分气机构的长度比进气盒1长,出气盒2的长度比分气机构更长。

25.进气盒1的横截面为u型,在进气盒1的中心设有一个进气孔11,进气孔11通过进气管与气源连接。

26.所述分气机构包括第一分气盒3和第二分气盒4,所述第一分气盒3上的设有第一分气孔31,所述第二分气盒4上设有第二分气孔41。

27.所述进气孔11、第一分气孔31、第二分气孔41和出气孔21呈倍数增加。本实施例中,所述第一分气孔31的数量是进气孔11数量的两倍,所述第二分气孔41的数量是第一分气孔31数量的两倍,所述出气孔21的数量是所述第二分气孔41数量的两倍。当然也可以是成三倍数增加的,只是分气机构和出气盒2的尺寸可能需要相应的增加得更大。

28.本实例中设有一个进气孔11,进而在第一分气盒3上设有两个第一分气孔31,在第二分气盒4上设有四个第二分气盒4,最后在出气盒2上设置八个出气孔21。

29.两个所述第一分气孔31分别位于所述进气孔11的两侧,两个所述第一分气孔31距离所述第一分气盒3对应的边缘的距离是第一分气盒3长度的四分之一,即两个第一分气孔31之间的距离为第一分气盒3长度的一半,左边的第一分气孔31距离第一分气盒3左边的距离为第一分气盒3长度的四分之一,右边的第一分气孔31距离第一分气盒3右边的距离为第一分气盒3长度的四分之一。所述第一分气孔31位于两个所述第二分气孔41之间。第一分气孔31之所以设置在距离边缘四分之一处,一方面使得气体进入到进气孔11后再进气盒1内可以得到分散到两侧,另一方面是为了使得经过第一分气孔31后进入到每个第二分气孔41的气流也是均匀的,因为第二分气孔41的数量是第一分气孔31数量的两倍,同样的,所述第二分气孔41位于两个所述出气孔21之间。所述进气孔11、第一分气孔31、第二分气孔41和出气孔21的直径逐渐减小,即进气孔11的直径最大,每个出气孔21的直径最小。

30.为了方便气体的流通以及安装,所述进气盒1、第一分气盒3、第二分气盒4和出气盒2的横截面均为u型,所述进气孔11、第一分气孔31、第二分气孔41和出气孔21均设置在u

型截面的底部。

31.所述进气盒1与所述第一分气盒3之间设有第一转接板5,所述第一转接板5的长宽尺寸与所述第一分气盒3的长宽尺寸一样,所述第一分气盒3与所述第二分气盒4之间设有第二转接板6,所述第二转接板6的长宽尺寸与所述第二分气盒4的长宽尺寸一样,所述第二分气盒4与所述出气盒2之间设有第三转接板7,所述第三转接板7的长宽尺寸与所述出气盒2的长宽尺寸一样。

32.所述第一转接板5上设有内圈连接孔8和外圈连接孔9,所述第一转接板5通过所述内圈连接孔8与所述进气盒1连接,所述第一转接板5通过外圈连接孔9与所述第一分气盒3连接。所述第一转接板5、第二转接板6和第三转接板7上均设有条形孔51,条形孔51的长度至少要使得其对应后部的第一分气孔31、第二分气孔41和出气孔21是位于相应的条形孔51内的,而不是被对应的转接板挡住。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1