一种用于炼铁炼钢的一罐制冶炼系统的制作方法

1.本实用新型属于钢铁生产领域,尤其涉及一种用于炼铁炼钢的一罐制冶炼系统。

背景技术:

2.钢铁行业进入微利时代,公司“低成本”战略将会以更大的力度向纵深推进。目前,高炉均采用铁水罐运输至炼钢工序混铁炉,经混铁炉兑铁后,通过钢包进入炼钢转炉冶炼,具有环节多、铁水温降大、节奏慢等缺点,加之转炉炼钢铁水供应采用混铁炉储存、倒包工艺,存在能耗高、运行成本高等不利因素。

技术实现要素:

3.本实用新型的目的是提供一种用于炼铁炼钢的一罐制冶炼系统,以解决传统钢铁长流程铁水输送过程中的铁水温降大、铁水运输效率低、环境污染大、能源消耗高的问题。

4.本实用新型采用以下技术方案:一种用于炼铁炼钢的一罐制冶炼系统,包括:

5.高炉,用于在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁,炼出的铁水从铁水口放出,

6.铁水罐,其内用于盛放高炉生产的铁水,并进行储存,

7.铁水衡,对应高炉的数量设置,用于实时计量从高炉进入铁水罐的铁水装入量,并将重量数据传输至铁钢衔接一体化管控平台,

8.运输车,用于将装满铁水的铁水罐运输至炼钢工序铁水接收跨入口,

9.转炉,用于将铁水罐内的铁水、同时加入废钢、铁合金主要原料,不借助外加能源,靠铁液本身的物理热和铁液组分间化学反应产生热量而在转炉中完成炼钢,

10.铁水回转车,用于将装满铁水的铁水罐,从炼钢工序铁水接收跨入口运输至转炉旁侧,并在运输过程中将铁水罐逆时针自转90度,使得铁水罐的两个耳轴的连线与吊运行车的两个吊钩的连线平行,方便利用吊运行车将铁水罐内的铁水吊运兑入转炉内。

11.进一步地,运输车包括:

12.移动机构和加盖机构,移动机构在下,用于带动加盖机构和铁水罐进行移动,加盖机构设置在移动机构的上侧,用于对铁水罐的顶部开口进行封堵,减少铁水的温降。

13.进一步地,铁水罐的顶部开口的一侧向下开设有导流槽,

14.铁水罐靠近导流槽的外壁上固定连接有铁水导流板,铁水导流板为弧形,且开口向上,其一侧与铁水罐外壁固定连接,铁水导流板用于提高铁水罐内的铁水吊运兑入转炉的兑铁效率,防止兑铁过程中铁水外溢、抛洒。

15.进一步地,加盖机构包括:

16.左支板,其下端与移动机构活动连接,

17.右支板,其下端与移动机构活动连接,与左支板对称设置,并与左支板相互配合形成一个容纳腔体,容纳腔体用于容纳铁水罐,

18.左盖板,为半圆形,其左侧与左支板的上端固定连接,

19.右盖板,为半圆形,其右侧与右支板的上端固定连接,并与左盖板相互配合将铁水罐的顶部开口进行封堵,减小温降。

20.本实用新型的有益效果是:本实用新型利用铁水衡对高炉的铁水进行计量,然后输送至铁水罐内,对铁水罐进行加盖减少温降,由原有系统必须用2类铁水罐减少为1类铁水罐,将在线的铁水罐运行个数大幅减少,降低成本,并提高了铁水罐的周转次数,提高了生产效率,利用铁水回转车将铁水罐在运输过程中自转90

°

,方便利用吊运行车将铁水罐内的铁水吊运兑入转炉内;本实用新型实现“一罐制”工艺,即在取消混铁炉、高炉铁水包后,仅采用转炉铁水罐一种冶金容器,将高炉铁水承接、运输、贮存缓冲、铁水保温、铁水预处理、转炉兑铁等功能集为一体来完成炼钢铁水供应,达到提高产量、降低单耗、降低成本、提高效益的目的,构建铁钢工序生产运行新模式。

附图说明

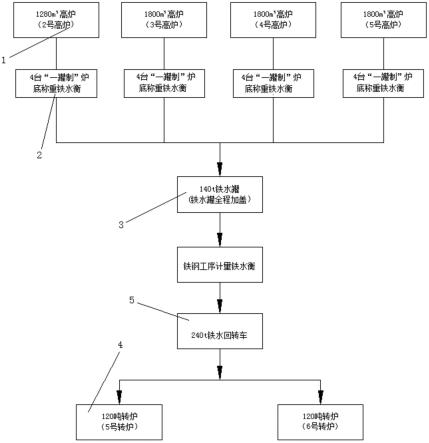

21.图1为本实用新型的流程图;

22.图2为现有技术的流程图;

23.图3为本实用新型铁水罐的结构示意图;

24.图4为本实用新型铁水罐的侧视图;

25.图5为本实用新型加盖机构的结构示意图。

26.其中:1、高炉;2、铁水衡;3、铁水罐;4、转炉;5、铁水回转车;6、铁水导流板;7、耳轴;8、运输车;9、左支板;10、右支板;11、左盖板;12、右盖板。

具体实施方式

27.下面结合附图和具体实施方式对本实用新型进行详细说明。

28.本实用新型公开了一种用于炼铁炼钢的一罐制冶炼系统,如图1所示,包括高炉1、铁水衡2、铁水罐3、运输车8、转炉4、铁水回转车5。

29.高炉1用于在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁,炼出的铁水从铁水口放出,铁水衡2对应高炉1的数量设置,铁水衡2用于实时计量从高炉1进入铁水罐3的铁水装入量,并将重量数据传输至铁钢衔接一体化管控平台。

30.铁水罐3内用于盛放各高炉1的铁水,并进行储存,运输车8用于将装满铁水的铁水罐3运输至炼钢工序铁水接收跨入口,转炉4用于将铁水罐3内的铁水、同时加入废钢、铁合金主要原料,不借助外加能源,靠铁液本身的物理热和铁液组分间化学反应产生热量而在转炉4中完成炼钢。

31.铁水回转车5用于将装满铁水的铁水罐3,从炼钢工序铁水接收跨入口运输至转炉4旁侧,并在运输过程中将铁水罐3逆时针自转90度,使得铁水罐3的两个耳轴7的连线与吊运行车的两个吊钩的连线平行,方便利用吊运行车将铁水罐3内的铁水吊运兑入转炉4内。

32.在铁水罐3运输至铁水回转车5的过程中,炼钢工序铁水接收跨的第一行车将铁水罐3吊运至铁水回转车5上,铁水回转车5从第一行车的吊运位置运输至第二行车的位置,铁水回转车5在输送过程中完成90度的旋转动作,然后第二行车将铁水罐3内的铁水吊运兑入转炉4内。

33.运输车8包括:移动机构和加盖机构,移动机构在下,移动机构可以为火车头,移动机构用于带动加盖机构和铁水罐3进行移动,加盖机构设置在移动机构的上侧,加盖机构用于对铁水罐3的顶部开口进行封堵,减少铁水的温降。

34.如图3和图4所示,铁水罐3的顶部开口的一侧向下开设有导流槽,铁水罐3靠近导流槽的外壁上固定连接有铁水导流板6,铁水导流板6为弧形,且开口向上,铁水导流板6的一侧与铁水罐3外壁固定连接,铁水导流板6用于提高铁水罐3内的铁水吊运兑入转炉4的兑铁效率,防止兑铁过程中铁水外溢、抛洒。

35.由于原140t铁水罐3的倒铁口为敞开式“簸箕嘴”,在向转炉4内倒铁时会出现撒铁现象,不利于安全生产。现根据炼钢转炉4炉口形状,对铁水罐3的罐嘴进行了改造,将铁水罐3的罐嘴改造为“茶壶型”罐嘴,重新砌耐火砖并浇筑罐嘴,以达到转炉4兑铁要求。

36.如图5所示,加盖机构包括:左支板9、右支板10、左盖板11、右盖板12,左支板9的下端与移动机构活动连接,右支板10的下端与移动机构活动连接,右支板10与左支板9对称设置,并与左支板9相互配合形成一个容纳腔体,容纳腔体用于容纳铁水罐3。

37.左盖板11为半圆形,左盖板11的左侧与左支板9的上端固定连接,右盖板12为半圆形,右盖板12的右侧与右支板10的上端固定连接,并与左盖板11相互配合将铁水罐3的顶部开口进行封堵,减小温降。

38.对铁水罐3加盖,无论是满罐还是空罐,均能起到保温、节能及环保,减少运行过程中的烟尘排放等作用,具有良好的节能降耗效果。铁水罐3全程加盖后,仅在承接铁水及兑铁两个环节打开铁水罐3,其余运输流程均处于封盖状况,有利于热交换变慢。

39.实施铁水“一罐制”改造项目是“低成本”战略下的必然路径,是推动降本增效迈出更大步伐的必然措施,是符合转炉炼钢生产工艺组织模式发展方向的有力支撑,具有创新性、颠覆性的重大意义,不仅可以减少在线铁包数量,同时可降低公司生产组织难度,大幅减少铁水温降,提高铁水入炉温度,为进一步降低铁钢比创造有利条件,符合企业高质量发展新需求。

40.实施例1

41.某钢铁厂,使用本实用新型的系统,并对铁水罐3加盖后所产生的效益如下:

42.铁水罐3内的铁水温降方面:

43.由现有技术的铁水罐3内的铁水温度为1340℃,在加盖后铁水罐3内的铁水温度提升为1400℃,铁水温降减少60℃,年创效750万吨铁*60℃*0.8元/℃*0.2(能源利用率)=7200万元。

44.在铁水罐3的投产数量方面:

45.由现有技术的铁水罐3投产数量为62个,降低至38个,运行效率提升38.7%;因为使用本实用新型后只需要一类铁水罐3,而现有技术需要在高炉1后利用铁水罐3运输至混铁炉内,然后再利用铁水罐3运输至转炉4处,如图2所示,而本实用新型只需要一类铁水罐3即可。

46.铁水罐3的周转次数方面:

47.铁水罐3周转次数从3.5提升到5.3,运行效率提升51.4%。

48.在线的运输车8的数量方面:

49.在线的运输车8从12辆减少到10辆。

50.以上仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1