玻璃磨角机的制作方法

1.本实用新型属于玻璃加工领域,特别涉及一种玻璃板材的全自动磨角机。

背景技术:

2.玻璃磨角是玻璃加工的重要工艺,传统的玻璃磨角设备采用cnc人工对刀、人工定位,工时长、效率低,并且在人工运输过程中容易损坏玻璃,造成产品缺陷率高,同时人工操作危险性也很高。虽然现在高端玻璃利用工业相机实现玻璃板材加工基准录入和数据处理,但是工业相机对灯光和环境要求极高且价格昂贵,用在普通玻璃上大大增加了工厂加工成本和维护成本,于是需要一种适用于普通玻璃的自动定位、自动对刀、加工数据自动录入及输出的智能自动化磨角设备。

技术实现要素:

3.本实用新型的目的是要提供一种玻璃磨角机,解决了玻璃板材的自动定位以及自动对刀的问题。

4.根据实用新型的一个方面,该玻璃磨角机包括沿x向设置的输送机构、定位机构及磨角机构,所述输送机构、定位机构均设于磨角机构的两侧,所述定位机构设于输送机构的上方,所述定位机构包括两组平行的基准轮,每组基准轮的外缘在同一z向基准面,其中一组基准轮通过伺服驱动能够相对另一组基准轮y向运动,所述磨角机构包括通过伺服驱动且与基准轮安装方向相同的磨轮。

5.所述定位机构还包括第一伺服电机、第一y向齿条和侧靠架,所述第一伺服电机通过齿轮安装于第一y向齿条,其中一组基准轮安装于侧靠架,所述第一伺服电机安装于侧靠架,所述侧靠架的两端通过滑座安装于y向导轨。

6.所述磨角机构由四个磨轮组件组成,每个磨轮组件包括磨轮、第二伺服电机、x向齿条、第三伺服电机、z向气缸、第四伺服电机和第二y向齿条,所述磨轮安装于第二伺服电机,所述第二伺服电机通过连接板安装于第三伺服电机,所述第三伺服电机通过齿轮安装于x向齿条,所述第三伺服电机通过连接板安装于z向气缸,所述z向气缸通过连接板安装于第四伺服电机,所述第四伺服电机通过齿轮安装于第二y向齿条。

7.所述输送机构包括驱动电机、同步带、输送辊和压辊,所述输送辊有若干个并沿x向排布,每个输送辊均沿y向设置,所述驱动电机通过同步带连接每个输送辊,所述同步带沿x向传输,所述压辊设于输送辊的上方。

8.所述磨轮对应地安装有修刀杆,所述修刀杆与所述磨轮的外缘位置相对。

9.本实用新型的有益效果:输送机构将玻璃板材输送至预定位置,再由基准轮侧靠于玻璃板材进行自动定位,最后由四个磨轮组件自动录入玻璃板材四个加工角的机械零点并完成自动对刀、同步加工路径输出,整个过程的自动化、智能化程度大大提高,也大大地提高了加工效率。

附图说明

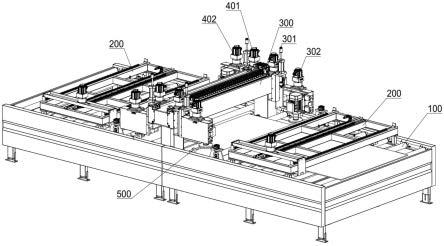

10.图1为本实用新型玻璃磨角机的立体示意图;

11.图2为图1所示输送机构的立体示意图;

12.图3为图1所示定位机构的立体示意图;

13.图4为图1所示磨角机构的立体示意图。

具体实施方式

14.下面结合附图对本实用新型作进一步详细的说明。

15.如图1所示,该玻璃磨角机包括输送机构100、定位机构200和磨角机构300,磨角机构300的两侧均设有一个输送机构100、一个定位机构200,每个定位机构200对应地设于输送机构100的上方。

16.如图1、2所示,输送机构100包括驱动电机101、同步带102、输送辊103和压辊104,输送辊103有若干个并沿x向排布,每个输送辊103均沿y向设置。驱动电机101通过同步带102连接每个输送辊103,同步带102带动输送辊103转动,从而输送辊103沿x向输送玻璃板材,传输过程中压辊104从输送辊103的上方压紧玻璃板材。

17.如图1、3所示,定位机构200包括第一伺服电机203、第一y向齿条205、侧靠架201以及两组平行的基准轮202,每组基准轮202的外缘在同一z向基准面,第一伺服电机203通过齿轮安装于第一y向齿条205,其中一组基准轮202安装于侧靠架201,第一伺服电机203安装于侧靠架201,侧靠架201的两端通过滑座安装于y向导轨204。第一伺服电机203驱动齿轮沿第一y向齿条205运动,从而侧靠架201带动一组基准轮202相对另一组基准轮202作y向运动,直至两组基准轮202紧贴玻璃板材的侧面。

18.如图1、4所示,磨角机构300由两个前端的磨轮组件与两个后端的磨轮组件组成,前端的磨轮组件沿y向分为位置相对的两个,均包括y向伺服机构301、x向伺服机构302、z向气缸30103、第二伺服电机30203和磨轮,y向伺服机构301由第四伺服电机30101和第二y向齿条30102组成,x向伺服机构302由第三伺服电机30201和x向齿条30202组成,每个磨轮与基准轮安装方向相同。磨轮安装于第二伺服电机30203,第二伺服电机30203通过连接板安装于第三伺服电机30201,第三伺服电机30201通过齿轮安装于x向齿条30202,第三伺服电机30201通过连接板安装于z向气缸30103,z向气缸30103通过连接板安装于第四伺服电机30101,第四伺服电机30101通过齿轮安装于第二y向齿条30102。第四伺服电机30101驱动齿轮沿第二y向齿条30102运动,从而带动z向气缸30103、第三伺服电机30201、第二伺服电机30203及磨轮完成y向运动;z向气缸30103带动第三伺服电机30201、第二伺服电机30203及磨轮完成z向运动;第三伺服电机30201驱动齿轮沿x向齿条30202运动,从而带动第二伺服电机30203及磨轮完成x向运动,因此磨轮实现了x、y、z三个方向的运动。

19.后端的磨轮组件沿y向分为位置相对的两个,均包括y向伺服机构401、x向伺服机构402、z向气缸、第二伺服电机40203和磨轮,y向伺服机构401由第四伺服电机40101和第二y向齿条40102组成,x向伺服机构402由第三伺服电机40201和x向齿条40202组成,每个磨轮与基准轮安装方向相同。磨轮安装于第二伺服电机40203,第二伺服电机40203通过连接板安装于第三伺服电机40201,第三伺服电机40201通过齿轮安装于x向齿条40202,第三伺服电机40201通过连接板安装于z向气缸,z向气缸通过连接板安装于第四伺服电机40101,第

四伺服电机40101通过齿轮安装于第二y向齿条40102。同样地,磨轮也实现了x、y、z三个方向的运动。

20.如图1所示,每个磨轮对应地安装有修刀杆500,修刀杆500与磨轮的外缘位置相对,修刀杆500对磨轮进行修正,再通过智能控制系统对磨轮参数进行精密修正。

21.上述玻璃磨角机的加工过程如下:

22.如图1-4所示,前端的输送机构100通过位置开关将玻璃板材输送到所需的位置,前端的定位机构200开始工作。侧靠架201带动一组基准轮202相对另一组基准轮202作y向运动,因此一组基准轮202将玻璃板材推向另一组基准轮202,直至两组基准轮202紧贴玻璃板材的侧面。由于伺服电机力矩变化或电流变化反馈到智能控制系统,作为位置设定,再根据伺服电机脉冲反馈,由智能控制系统计算出玻璃板材左右宽度尺寸,对玻璃板材信息录入,前端的定位机构200同时反馈数据给后端的定位机构200。

23.智能控制系统根据反馈来的数据调整位置,开始对玻璃板材的前端进行自动对刀和数据录入,智能控制系统控制第四伺服电机30101在第二y向齿条30102作用下将第二伺服电机30203上的磨轮沿y向往玻璃板材的前端面靠近,x向伺服机构302将第三伺服电机30201在x向齿条30202作用下将第二伺服电机30203上的磨轮沿x向往玻璃板材的前端面靠近,同时在z向气缸30103作用下将第二伺服电机30203上的磨轮沿z向往玻璃板材的前端面靠近,当磨轮紧贴玻璃板材的前端面时,由于伺服电机力矩变化或电流变化反馈到智能控制系统,作为位置设定,再根据伺服电机脉冲反馈,再由智能控制系统计算出玻璃板材的前端面位置,对玻璃板材信息录入,完成对玻璃板材前端面一个角的自动对刀,同样地,完成玻璃板材前端面另一个角的自动对刀。智能控制系统根据上述自动对刀录入的数据控制两个前端的磨轮组件按照指定路径对玻璃板材前端的两个角进行磨角加工。

24.玻璃板材前端的两个角前角完成后,玻璃板材由前端的输送机构100将玻璃板材输送至后端的输送机构100。后端的输送机构100通过位置开关将玻璃板材输送到所需的位置,后端的定位机构200工作过程重复前端的定位机构200工作过程。智能控制系统根据反馈来的数据调整位置,开始对玻璃板材的后端进行自动对刀和数据录入。

25.智能控制系统控制第四伺服电机40101在第二y向齿条40102作用下将第二伺服电机40203上的磨轮沿y向往玻璃板材的后端面靠近,x向伺服机构402将第三伺服电机40201在x向齿条40202作用下将第二伺服电机40203上的磨轮沿x向往玻璃板材的后端面靠近,同时在z向气缸作用下将第二伺服电机40203上的磨轮沿z向往玻璃板材的后端面靠近,当磨轮紧贴玻璃板材的后端面时,由于伺服电机力矩变化或电流变化反馈到智能控制系统,作为位置设定,再根据伺服电机脉冲反馈,再由智能控制系统计算出玻璃板材的后端面位置,对玻璃板材信息录入,完成对玻璃板材后端面的一个角的自动对刀,同样地,完成玻璃板材后端面的另一个角的自动对刀。智能控制系统根据上述自动对刀录入的数据控制两个后端的磨轮组件按照指定路径对玻璃板材后端的两个角进行磨角加工,最后后端的输送机构将玻璃板材输送至下一工序。整个过程的自动化、智能化程度大大提高,也大大地提高了加工效率。

26.以上所述的仅是实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1