粉末压制产品毛刺清理机构及粉末压制成型系统的制作方法

本技术实施例涉及粉末冶金领域,具体涉及粉末压制成型中的毛刺清理机构。更具体涉及:1)粉末压制成型方法、系统及其吸尘装置;和2)粉末压制产品毛刺清理机构及粉末压制成型系统。

背景技术:

1、通过粉末冶金法来制造零件(例如机械加工用切削刀具)的通常方法是将配制好的粉料(主要是金属、合金粉,若零件为刀具,则往往还有非金属辅料)成型为所需形状的坯料,然后再对坯料进行烧结等加工,最终得到成品。成型工序采用模压成型是主要成型方式。模压成型时,需要通过粉末压制成型设备(压机)和安装在该粉末压制成型设备中的成型模具对经装料部件装入该成型模具中的粉料进行压制成型。通过压制成型后的粉末压制成型产品上往往带有毛刺和粉尘,目前常规的做法是对粉末压制成型产品进行吹扫,由此产生的问题主要有:第一,部分毛刺和粉尘掉容易残留在成型模具的模腔中,造成后续粉末压制成型产品的脏化和孔洞,导致后续粉末压制成型产品的报废。第二,吹扫产生的粉尘弥漫在粉末压制成型设备区域,影响设备性能。

技术实现思路

1、本技术实施例的目的在于提供粉末压制成型方法、系统及其吸尘装置,以解决部分毛刺和粉尘掉容易残留在成型模具的模腔中的技术问题。本技术其他实施例的目的在于提供粉末压制产品毛刺清理机构及粉末压制成型系统,以解决对粉末压制成型产品进行吹扫导致粉尘弥漫在粉末压制成型设备区域的技术问题。

2、根据本技术的第一个方面,提供了一种粉末压制成型方法,该粉末压制成型方法可以由粉末压制成型产品的制造或生产主体(例如机械加工用切削刀具的生产厂家)使用。该粉末压制成型方法是通过粉末压制成型设备和安装在该粉末压制成型设备中的成型模具对经装料部件装入该成型模具中的粉料进行压制成型;包括:在所述装料部件移入所述成型模具的装料口的过程中,通过含有安装在所述装料部件边缘的吸尘嘴的吸尘装置经该吸尘嘴对所述装料口部位进行吸尘;在所述装料部件向所述成型模具的装料口开始装料之后直至所述装料部件完成装料后移出所述成型模具的装料口的过程中,暂停所述吸尘。

3、作为上述第一个方面的粉末压制成型方法的改进/具体方案的选择,所述成型模具包含下模和可相对该下模上下往复运动以实现所述成型模具的脱模与合模的上模,所述装料部件可在所述脱模状态下在所述下模上表面上前后往复运动以实现所述装料部件移入与移出所述装料口;则所述吸尘嘴安装在所述装料部件的前侧边缘处并随着所述装料部件在所述下模上表面上向前运动时先于该装料部件经过所述下模上表面以及所述装料口而对所述下模上表面以及所述装料口进行吸尘。

4、作为上述第一个方面的粉末压制成型方法的改进/具体方案的选择,通过控制设置在所述吸尘装置中用于连接所述吸尘嘴与该吸尘装置的吸尘主机之间的对应连接管道上的电磁阀的工作状态以实现所述吸尘嘴吸尘功能的启闭控制;所述电磁阀的工作状态与所述装料部件的工作状态自动联动。

5、作为上述第一个方面的粉末压制成型方法的改进/具体方案的选择,再将所述压制成型的粉末压制成型产品移动至粉末压制成型产品毛刺清理机构进行表面去毛刺处理;所述粉末压制成型产品毛刺清理机构具有可容纳粉末压制成型产品的腔槽,所述腔槽的内壁上布置有高压气流喷射口,所述腔槽的底部设有吸尘口,所述高压气流喷射口通过设置在所述腔槽壳层中的进气结构与高压气源相连,所述吸尘口通过设置在所述腔槽壳层中的排气结构与吸尘设备相连,所述吸尘设备与所述吸尘装置共用/不共用吸尘主机;实施所述表面去毛刺处理时,将所述粉末压制成型产品装入所述腔槽中并通过所述高压气流喷射口向所述粉末压制成型产品喷射高压气流以实现对该粉末压制成型产品进行表面去毛刺,同时通过所述吸尘口将吹掉的毛刺吸入所述吸尘设备。

6、根据本技术的第二个方面,提供了一种粉末压制成型系统,该粉末压制成型系统可以由粉末压制成型机械的制造或生产主体(如压机生产厂家)制造和销售,也可以由粉末压制成型产品的制造或生产主体(例如机械加工用切削刀具的生产厂家)制造、销售和使用。该粉末压制成型系统包括粉末压制成型设备,所述粉末压制成型设备使用时安装有成型模具并驱动该成型模具对经装料部件装入该成型模具中的粉料进行压制成型;还包括含有用于安装在所述装料部件边缘的吸尘嘴的吸尘装置;该吸尘装置在所述装料部件移入所述成型模具的装料口的过程中经该吸尘嘴对所述装料口部位进行吸尘,而在所述装料部件向所述成型模具的装料口开始装料之后直至所述装料部件完成装料后移出所述成型模具的装料口的过程中暂停所述吸尘。

7、作为上述第二个方面的粉末压制成型系统的改进/具体方案的选择,所述成型模具包含下模和可相对该下模上下往复运动以实现所述成型模具的脱模与合模的上模,所述装料部件可在所述脱模状态下在所述下模上表面上前后往复运动以实现所述装料部件移入与移出所述装料口;则所述吸尘嘴安装在所述装料部件的前侧边缘处并随着所述装料部件在所述下模上表面上向前运动时先于该装料部件经过所述下模上表面以及所述装料口而对所述下模上表面以及所述装料口进行吸尘。

8、作为上述第二个方面的粉末压制成型系统的改进/具体方案的选择,在所述吸尘装置中用于连接所述吸尘嘴与该吸尘装置的吸尘主机之间的对应连接管道上设置有以实现对所述吸尘嘴吸尘功能的启闭控制的电磁阀,所述电磁阀的工作状态与所述装料部件的工作状态自动联动。

9、作为上述第二个方面的粉末压制成型系统的改进/具体方案的选择,还包括粉末压制成型产品毛刺清理机构,所述粉末压制成型产品毛刺清理机构具有可放置粉末压制成型产品的腔槽,所述腔槽的内壁上布置有高压气流喷射口,所述腔槽的底部设有吸尘口,所述高压气流喷射口通过设置在所述腔槽壳层中的进气结构与高压气源相连,所述吸尘口通过设置在所述腔槽壳层中的排气结构与吸尘设备相连,所述吸尘设备与所述吸尘装置共用/不共用吸尘主机。

10、根据本技术的第三个方面,提供了一种用于粉末压制成型设备的吸尘装置,该用于粉末压制成型设备的吸尘装置可以由粉末压制成型机械的制造或生产主体(如压机生产厂家)制造和销售,也可以由粉末压制成型产品的制造或生产主体(例如机械加工用切削刀具的生产厂家)制造、销售和使用。所述粉末压制成型设备使用时安装有成型模具并驱动该成型模具对经装料部件装入该成型模具中的粉料进行压制成型;所述吸尘装置含有用于安装在所述装料部件边缘的吸尘嘴;该吸尘装置在所述装料部件移入所述成型模具的装料口的过程中经该吸尘嘴面对所述装料口进行吸尘,而在所述装料部件向所述成型模具的装料口开始装料之后直至所述装料部件完成装料后移出所述成型模具的装料口的过程中暂停所述吸尘。

11、作为上述第三个方面的用于粉末压制成型设备的吸尘装置的改进/具体方案的选择,所述成型模具包含下模和可相对该下模上下往复运动以实现所述成型模具的脱模与合模的上模,所述装料部件可在所述脱模状态下在所述下模上表面上前后往复运动以实现所述装料部件移入与移出所述装料口;则所述吸尘嘴安装在所述装料部件的前侧边缘处并随着所述装料部件在所述下模上表面上向前运动时先于该装料部件经过所述下模上表面以及所述装料口而对所述下模上表面以及所述装料口进行吸尘。

12、作为上述第三个方面的用于粉末压制成型设备的吸尘装置的改进/具体方案的选择,所述吸尘嘴具有一个左右宽度大于该吸尘嘴自身厚度的扁状壳体,所述扁状壳体具有一个下部和一个上部,所述下部的下端面布置有沿左右方向延伸的狭长状吸气口,所述上部安装在所述装料部件上并设有气流输出接口,所述吸尘嘴通过该气流输出接口经连接管道与所述吸尘装置的吸尘主机连接。

13、作为上述第三个方面的用于粉末压制成型设备的吸尘装置的改进/具体方案的选择,在所述吸尘装置中用于连接所述吸尘嘴与该吸尘装置的吸尘主机之间的对应连接管道上设置有用于实现所述吸尘嘴吸尘功能的启闭控制的电磁阀,所述电磁阀的工作状态与所述装料部件的工作状态自动联动。

14、上述第一个方面的粉末压制成型方法、上述第二个方面的粉末压制成型系统以及上述第三个方面的用于粉末压制成型设备的吸尘装置,基于相同的技术构思,即在所述装料部件移入所述成型模具的装料口的过程中通过含有安装在所述装料部件边缘的吸尘嘴的吸尘装置经该吸尘嘴对所述装料口部位进行吸尘,而在所述装料部件向所述成型模具的装料口开始装料之后直至所述装料部件完成装料后移出所述成型模具的装料口的过程中暂停所述吸尘,从而可针对性的在所述装料前将残留在成型模具中的毛刺和粉尘吸走,又能在装料后暂停所述吸尘以避免吸走成型模具中装填的粉料而造成压坯重量不达标。

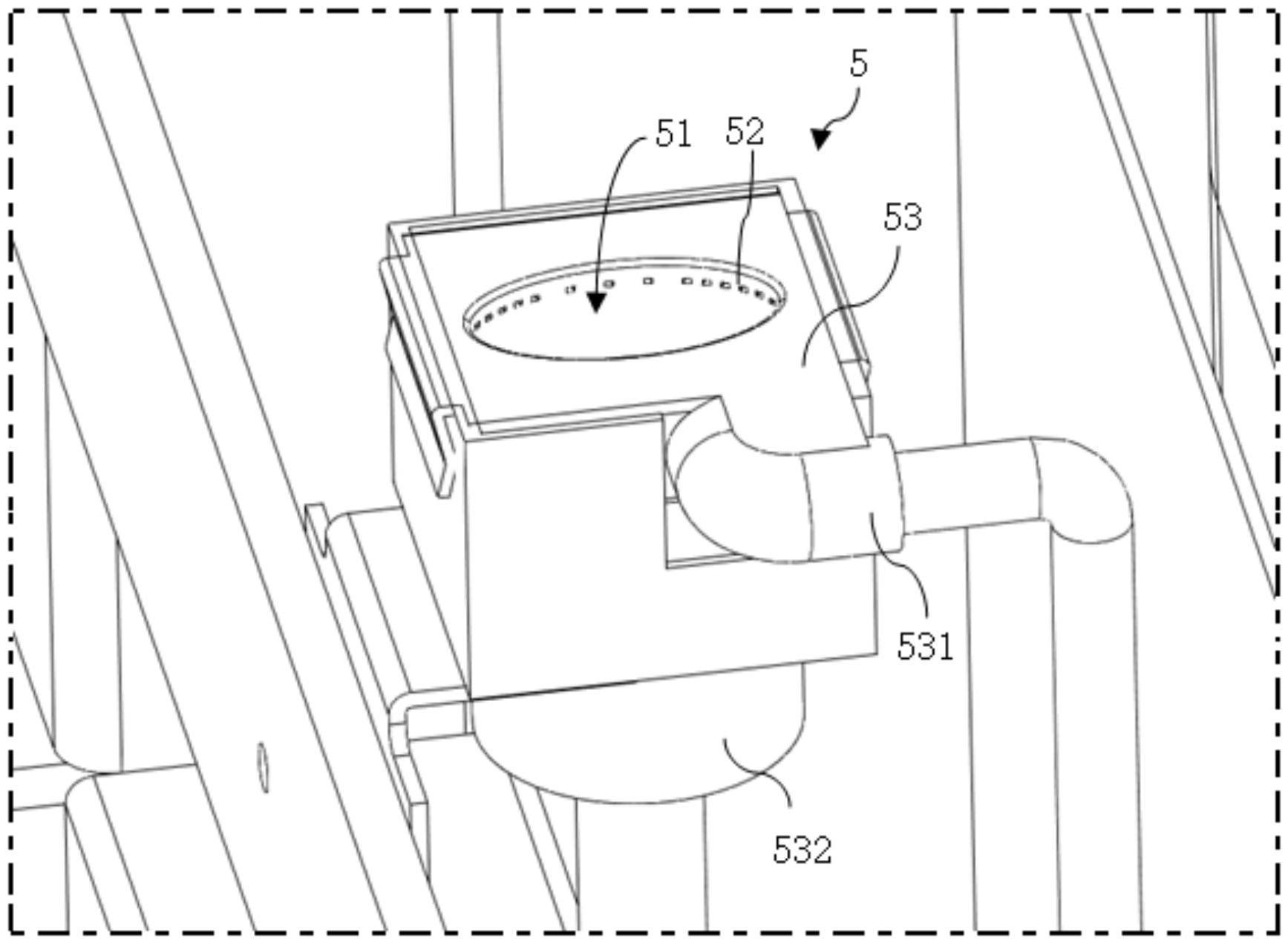

15、根据本技术的第四个方面,提供了一种粉末压制成型产品毛刺清理机构,该粉末压制成型产品毛刺清理机构可以由粉末压制成型机械的制造或生产主体(如压机生产厂家)制造和销售,也可以由粉末压制成型产品的制造或生产主体(例如机械加工用切削刀具的生产厂家)制造、销售和使用。该粉末压制成型产品毛刺清理机构具有可容纳粉末压制成型产品的腔槽,所述腔槽的内壁上布置有高压气流喷射口,所述腔槽的底部设有吸尘口,所述高压气流喷射口可通过设置在所述腔槽壳层中的进气结构与高压气源相连,所述吸尘口可通过设置在所述腔槽壳层中的排气结构与吸尘设备相连。

16、作为上述第四个方面的粉末压制成型产品毛刺清理机构的改进/具体方案的选择,所述高压气源包含空气压缩机和压缩空气储存罐,所述压缩空气储存罐的进气口通过阀门与所述空气压缩机连接,所述压缩空气储存罐的出气口通过阀门与所述进气结构连接。

17、作为上述第四个方面的粉末压制成型产品毛刺清理机构的改进/具体方案的选择,所述吸尘设备包含吸尘主机,所述吸尘主机中安装有吸气泵以及位于吸气泵吸气端的过滤器。

18、作为上述第四个方面的粉末压制成型产品毛刺清理机构的改进/具体方案的选择,所述腔槽设置在一个盒体上表面,所述盒体的侧壁上设有用于分别与所述高压气源和所述进气结构相连的第一接口,所述盒体的底部设有用于分别与所述吸尘设备和所述排气结构相连的第二接口。

19、作为上述第四个方面的粉末压制成型产品毛刺清理机构的改进/具体方案的选择,述进气结构由设置在所述盒体壳层中的环形通道构成,所述环形通道沿所述腔槽的内壁延伸布置。

20、作为上述第四个方面的粉末压制成型产品毛刺清理机构的改进/具体方案的选择,所述排气结构由设置在所述盒体壳层中纵向通道构成,所述纵向通道设置在所述腔槽的底部并由上往下延伸。

21、作为上述第四个方面的粉末压制成型产品毛刺清理机构的改进/具体方案的选择,所述腔槽的内壁围成一个椭圆形柱面,所述腔槽内壁上间隔布置的所述高压气流喷射口在该椭圆形柱面的两端处的布置密度较大而在该椭圆形柱面的两侧处的布置密度较小。

22、作为上述第四个方面的粉末压制成型产品毛刺清理机构的改进/具体方案的选择,该腔槽由一个上下贯通的通孔构成,该通孔的下端口为所述吸尘口。

23、根据本技术的第五个方面,提供了一种粉末压制成型系统,该粉末压制成型系统可以由粉末压制成型机械的制造或生产主体(如压机生产厂家)制造和销售,也可以由粉末压制成型产品的制造或生产主体(例如机械加工用切削刀具的生产厂家)制造、销售和使用。该粉末压制成型系统包括粉末压制成型设备,所述粉末压制成型设备使用时安装有成型模具并驱动该成型模具对经装料部件装入该成型模具中的粉料进行压制成型;还包括上述第四个方面的粉末压制成型产品毛刺清理机构,所述粉末压制成型产品毛刺清理机构设置在所述粉末压制成型设备的旁侧。

24、作为上述第五个方面的粉末压制成型系统的改进/具体方案的选择,所述粉末压制成型产品毛刺清理机构安装在一个位于所述粉末压制成型设备旁侧的设备舱室中,所述设备舱室内还设有机械手,所述机械手用于将所述粉末压制成型设备中经所述压制成型的粉末压制成型产品移动至所述粉末压制成型产品毛刺清理机构进行表面去毛刺处理并将经所述毛刺处理后的所述粉末压制成型产品移动至规定位置。

25、上述第四个方面的粉末压制成型产品毛刺清理机构、上述第五个方面的粉末压制成型系统,基于相同的技术构思,即设计可容纳粉末压制成型产品的腔槽,所述腔槽的内壁上布置有高压气流喷射口,所述腔槽的底部设有吸尘口,所述高压气流喷射口可通过设置在所述腔槽壳层中的进气结构与高压气源相连,所述吸尘口可通过设置在所述腔槽壳层中的排气结构与吸尘设备相连,这样,在使用时可将粉末压制成型产品放入所述腔槽中,然后通过高压气流喷射口喷射出的高压气流对粉末压制成型产品表面的毛刺和粉尘进行清洗,产生的粉尘可从腔槽的底部的吸尘口吸走,从而避免粉尘向外弥漫扩散。

26、下面结合附图和具体实施方式对本技术实施例做进一步的说明。本技术实施例的附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!