一种带排气孔的汽车模具型面结构的制作方法

本技术涉及呋喃树脂砂消失模铸造领域,更具体地说,涉及一种带排气孔的汽车模具型面结构。

背景技术:

1、为节约汽车冲压模具型面气孔加工的生产成本,同时提高生产效率,部分拉延模类在铸造生产过程中采用型面铸入管的方式(造型前将铸入管插入到泡沫模型拉延面的指定位置),铸造完成后即可在型面得到内壁光滑的气孔,无需再做拉延模通气孔的打孔工序,铸入气管在铸造过程中一般采用两种形式:一种为内径10mm,外径20mm,长度150mm钢管;另一种为直径为10mm碳棒,铸件后期去除碳棒即可得到排气孔。两端各伸出铸件表面30mm左右,以保证在铸造充型凝固过程中,铸入气管的相对位置不发生改变。

2、基于上述,本发明人发现:将冷铁间隙调整到铸入气管的位置,以消除干涉问题,但该种方式的局限性较大,因气孔一般沿拉延筋附近均匀连续分布,导致冷铁间隙只能覆盖到很少的一部分气孔;对于无法设置为冷铁间隙的气孔,采用碳棒作为铸入物,与冷铁接触的一端不外漏,另一端外漏延长至50mm,但该种方式在铸件落砂处理后,因冷铁一端气孔基本被铁水堵住,位置丢失,从而不利于碳棒去除和开孔清理工作,于是,有鉴于此,针对现有的结构予以研究改良,提供一种带排气孔的汽车模具型面结构,以期达到更具有更加实用价值性的目的。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本实用新型的目的在于提供一种带排气孔的汽车模具型面结构,它可以实现铸入式气管的正常安装,免除了铸件后期气孔加工工序,提高了生产效率以及降低了加工成本,同时达到细化型面金相组织,并能消除缩孔类缺陷的品质隐患的目的。

3、2.技术方案

4、为解决上述问题,本实用新型采用如下的技术方案。

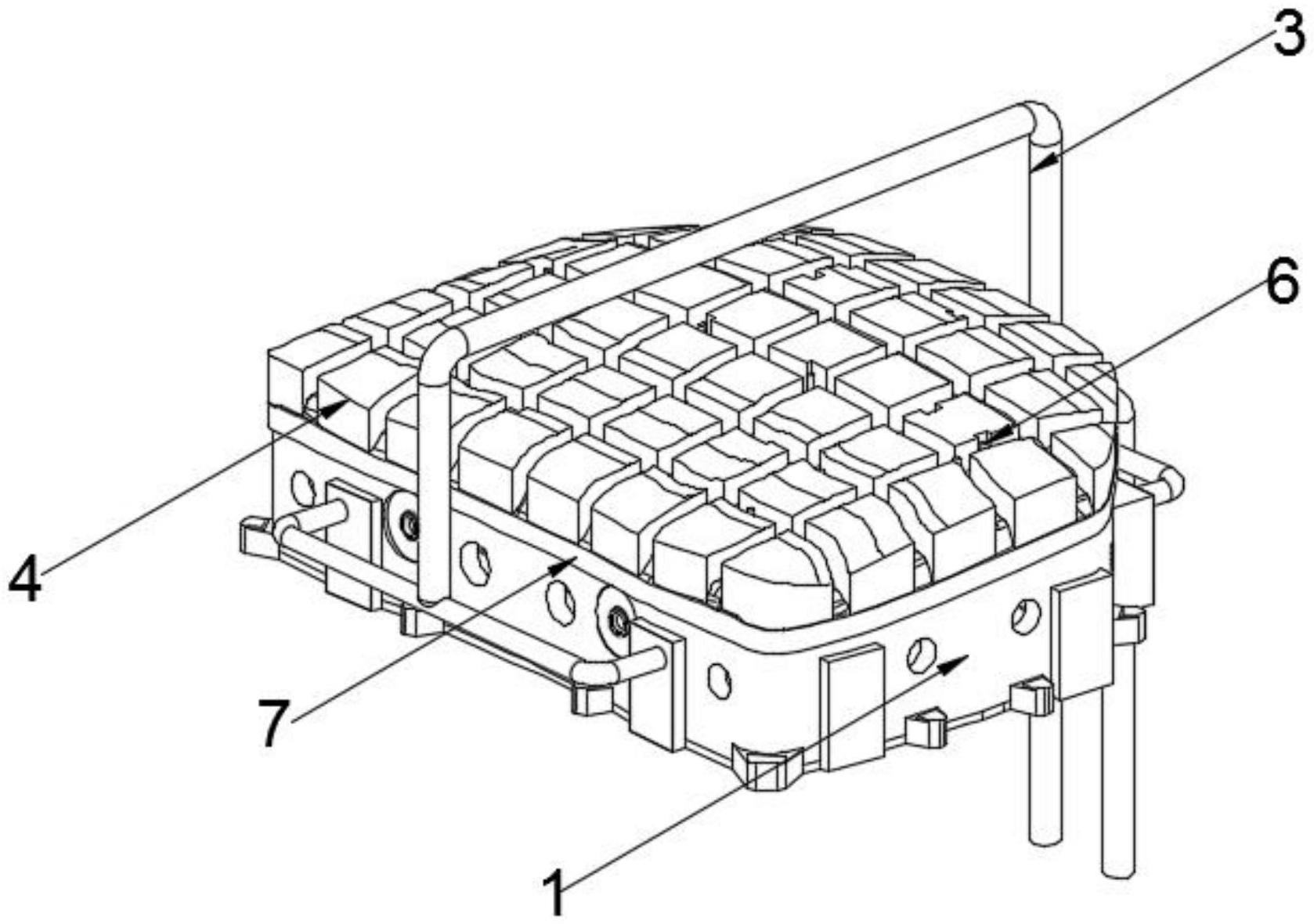

5、一种带排气孔的汽车模具型面结构,包括拉延模泡沫实型,所述拉延模泡沫实型的顶端设置有冲压型面,所述拉延模泡沫实型与冲压型面外壁的顶端均匀开设有排气孔本体,所述冲压型面的外壁均匀设置有随型冷铁,所述拉延模泡沫实型的两侧均固定连接有铸造浇注管,所述冲压型面顶端排气孔本体的内部插入安装有铸入式钢管,所述铸入式钢管的一端通过排气孔本体与随型冷铁的顶端相互贴合,所述铸入式钢管的一端设置有排气孔定位凸台,所述拉延模泡沫实型外壁的排气孔本体内部与铸入式钢管的内部均设置有碳棒。

6、进一步的,两个所述铸造浇注管通过集流管相互连接,所述冲压型面顶端的排气孔本体位于随型冷铁的底端。

7、进一步的,所述冲压型面顶端排气孔本体的孔径为19-20mm,所述铸入式钢管的内径为9-10mm,且所述铸入式钢管的外径为19-20mm。

8、进一步的,所述排气孔定位凸台的高度为9-10mm,且所述排气孔定位凸台的另一端延伸至冲压型面的内部。

9、进一步的,所述碳棒的直径为9-10mm,且所述拉延模泡沫实型内部碳棒的一端延伸至拉延模泡沫实型外壁的排气孔本体外侧,所述拉延模泡沫实型与碳棒之间间隙的内部设置有腻子。

10、进一步的,所述铸入式钢管内部的碳棒一端与随型冷铁的底端贴合,且另一端与铸入式钢管的一端平齐。

11、3.有益效果

12、相比于现有技术,本实用新型的优点在于:

13、本方案,通过设置排气孔本体、随型冷铁和排气孔定位凸台,本实用新型能对带排气孔本体的冲压型面组织有明显的细化作用,而且克服了以往带排气孔本体、冲压型面因与随型冷铁干涉,无法设置随型冷铁的问题,且运用广泛,对于任何排气孔本体的位置均能适用,也不会出现随型冷铁位置端排气孔堵塞导致清理困难的问题,对于提高工作效率、降低铸件后期打磨处理的工作强度、同时对提升产品质量具有积极的意义。

技术特征:

1.一种带排气孔的汽车模具型面结构,包括拉延模泡沫实型(1),其特征在于:所述拉延模泡沫实型(1)的顶端设置有冲压型面(7),所述拉延模泡沫实型(1)与冲压型面(7)外壁的顶端均匀开设有排气孔本体(2),所述冲压型面(7)的外壁均匀设置有随型冷铁(4),所述拉延模泡沫实型(1)的两侧均固定连接有铸造浇注管(3),所述冲压型面(7)顶端排气孔本体(2)的内部插入安装有铸入式钢管(5),所述铸入式钢管(5)的一端通过排气孔本体(2)与随型冷铁(4)的顶端相互贴合,所述铸入式钢管(5)的一端设置有排气孔定位凸台(8),所述拉延模泡沫实型(1)外壁的排气孔本体(2)内部与铸入式钢管(5)的内部均设置有碳棒(6)。

2.根据权利要求1所述的一种带排气孔的汽车模具型面结构,其特征在于:两个所述铸造浇注管(3)通过集流管相互连接,所述冲压型面(7)顶端的排气孔本体(2)位于随型冷铁(4)的底端。

3.根据权利要求1所述的一种带排气孔的汽车模具型面结构,其特征在于:所述冲压型面(7)顶端排气孔本体(2)的孔径为19-20mm,所述铸入式钢管(5)的内径为9-10mm,且所述铸入式钢管(5)的外径为19-20mm。

4.根据权利要求1所述的一种带排气孔的汽车模具型面结构,其特征在于:所述排气孔定位凸台(8)的高度为9-10mm,且所述排气孔定位凸台(8)的另一端延伸至冲压型面(7)的内部。

5.根据权利要求1所述的一种带排气孔的汽车模具型面结构,其特征在于:所述碳棒(6)的直径为9-10mm,且所述拉延模泡沫实型(1)内部碳棒(6)的一端延伸至拉延模泡沫实型(1)外壁的排气孔本体(2)外侧,所述拉延模泡沫实型(1)与碳棒(6)之间间隙的内部设置有腻子。

6.根据权利要求1所述的一种带排气孔的汽车模具型面结构,其特征在于:所述铸入式钢管(5)内部的碳棒(6)一端与随型冷铁(4)的底端贴合,且另一端与铸入式钢管(5)的一端平齐。

技术总结

本技术公开了一种带排气孔的汽车模具型面结构,属于呋喃树脂砂消失模铸造领域,一种带排气孔的汽车模具型面结构,包括拉延模泡沫实型,拉延模泡沫实型的顶端设置有冲压型面,拉延模泡沫实型与冲压型面外壁的顶端均匀开设有排气孔本体,冲压型面的外壁均匀设置有随型冷铁,拉延模泡沫实型的两侧均固定连接有铸造浇注管,冲压型面顶端排气孔本体的内部插入安装有铸入式钢管,铸入式钢管的一端通过排气孔本体与随型冷铁的顶端相互贴合,它可以实现铸入式气管的正常安装,免除了铸件后期气孔加工工序,提高了生产效率以及降低了加工成本,同时达到细化型面金相组织,并能消除缩孔类缺陷的品质隐患的目的。

技术研发人员:曹海

受保护的技术使用者:天津虹冈铸钢有限公司

技术研发日:20221110

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!