一种板栅连铸定模结构的制作方法

本技术属于铅酸蓄电池,更具体地说,是涉及一种板栅连铸定模结构。

背景技术:

1、连铸板栅铸造模具的差异化设计,造成连铸板栅生产工艺稳定性相对较差,铸造过程中经常出现各种板栅质量缺陷,易造连铸板栅报废,增加电池制造成本,同时影响电池质量稳定性。

2、连铸设备定模的定模型腔与定模弧面传递行程较短,定模整个弧面温度极差较小,无法兼顾连铸板栅铸造定模型腔合金流动性及板栅成型冷却效果工艺要求。网栅成型板耳与网栅结合处存在分层、断裂以及板耳收缩(凹坑)、淌铅等质量缺陷。

技术实现思路

1、本实用新型针对网栅成型板耳与网栅结合处存在分层、断裂以及板耳收缩(凹坑)、淌铅等质量缺陷。提供了一种板栅连铸定模结构,阻隔定模型腔铅液热量向下部传递,同时对定模弧面下部温度进行监控,增加铸造铅液温度,提高板栅合金流动性,同时保证连铸网栅冷却成型温度,提高网栅冷却效果。

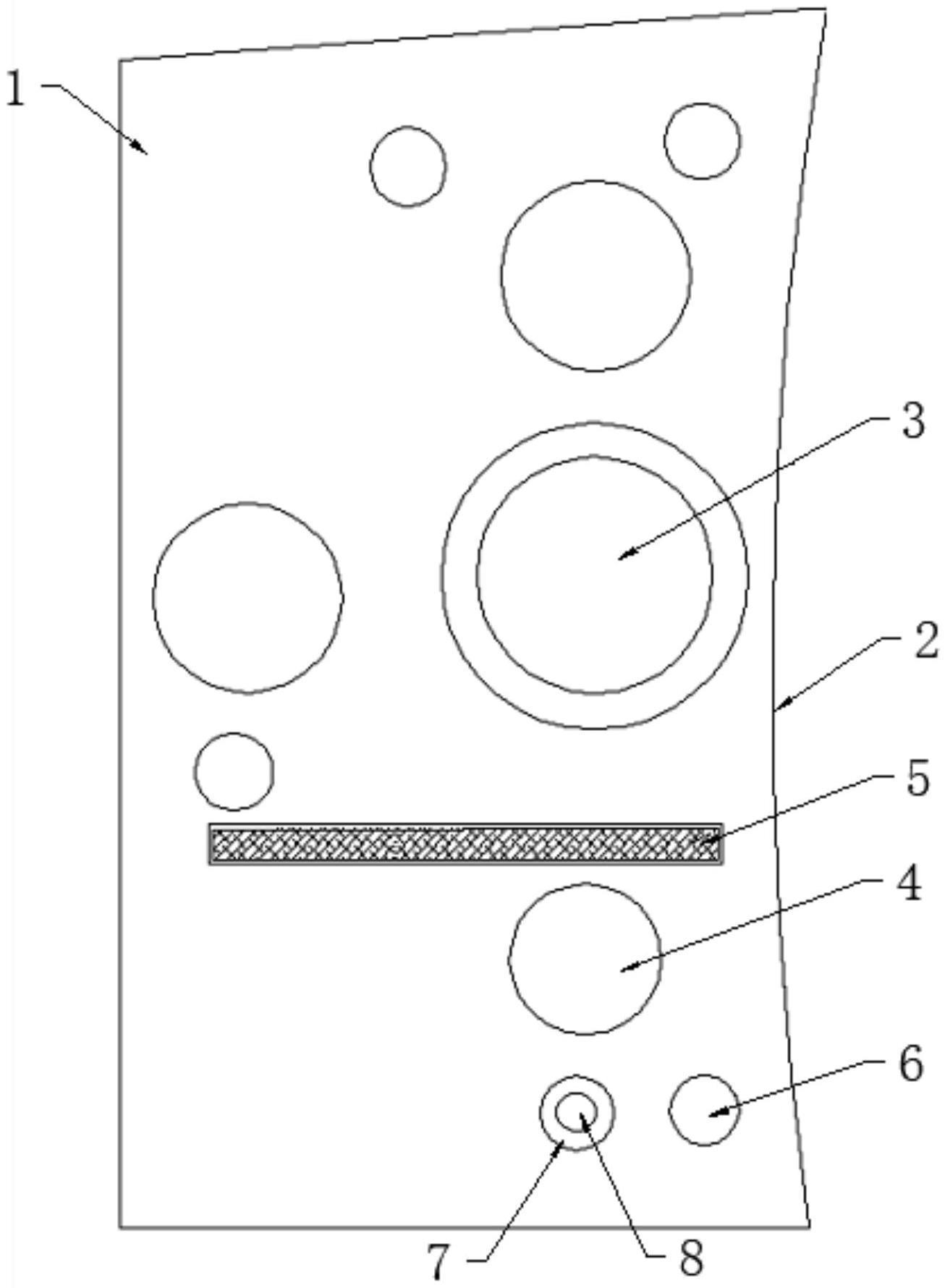

2、为实现上述目的,本实用新型采用的技术方案是:提供一种板栅连铸定模结构,包括定模本体,所述定模本体的的前侧设有定模弧面,所述定模本体内沿其长度方向开设有定模型腔,所述定模型腔的下方设置有加热管,所述定模型腔和所述加热管之间设有隔热层,所述加热管的下方设置有用于供应冷却油的冷却通道,所述冷却通道平行设置于所述加热管的下方,所述冷却通道的一侧设置有温度传感器。

3、在一种可能的实现方式中,所述隔热层与所述定模本体的前侧面的距离小于所述隔热层与所述定模本体的后侧面的距离。

4、在一种可能的实现方式中,所述隔热层为中空的长方体,其内部填充有隔热材料。

5、在一种可能的实现方式中,所述冷却通道横向贯穿所述定模本体,且位于所述温度传感器的前侧。

6、在一种可能的实现方式中,所述定模本体内横向开设有安装孔,所述安装孔平行设置于所述冷却通道的后侧,所述温度传感器安装在所述安装孔内。

7、在一种可能的实现方式中,所述安装孔一端开设在所述定模本体的任一侧壁上,另一端延伸至所述定模本体内,所述安装孔的长度不小于所述定模本体长度的1/2。

8、本实用新型提供的一种板栅连铸定模结构的有益效果在于:与现有技术相比,定模本体的前侧具备定模弧面,在定模型腔和加热管之间设置隔热层,能够阻隔定模型腔铅液热量向定模本体的下部传递。通过在加热管的下方设置冷却通道,对定模弧面下部区域进行冷却,同时利用冷却通道的一侧的温度传感器感应定模本体下部的温度,以调整冷却通道内通入的冷却油的温度。本实用新型可以很好的增大定模弧面温度极差,可以保证定模下部弧面板栅成型温度,提高板栅冷却效果。在板栅铸造过程中可以很好消除板耳与网栅结合处分层、断裂以及板耳收缩(凹坑)、淌铅等质量缺陷,有效减少生产过程中连铸板栅质量缺陷,减少网栅报废,降低电池制造成本,提高电池质量稳定性。

技术特征:

1.一种板栅连铸定模结构,其特征在于,包括定模本体(1),所述定模本体(1)的前侧设有定模弧面(2),所述定模本体(1)内沿其长度方向开设有定模型腔(3),所述定模型腔(3)的下方设置有加热管(4),所述定模型腔(3)和所述加热管(4)之间设有隔热层(5),所述加热管(4)的下方设置有用于供应冷却油的冷却通道(6),所述冷却通道(6)平行设置于所述加热管(4)的下方,所述冷却通道(6)的一侧设置有温度传感器(8)。

2.如权利要求1所述的一种板栅连铸定模结构,其特征在于,所述隔热层(5)与所述定模本体(1)的前侧面的距离小于所述隔热层(5)与所述定模本体(1)的后侧面的距离。

3.如权利要求1所述的一种板栅连铸定模结构,其特征在于,所述隔热层(5)为中空的长方体,其内部填充有隔热材料。

4.如权利要求1所述的一种板栅连铸定模结构,其特征在于,所述冷却通道(6)横向贯穿所述定模本体(1),且位于所述温度传感器(8)的前侧。

5.如权利要求4所述的一种板栅连铸定模结构,其特征在于,所述定模本体(1)内横向开设有安装孔(7),所述安装孔(7)平行设置于所述冷却通道(6)的后侧,所述温度传感器(8)安装在所述安装孔(7)内。

6.如权利要求5所述的一种板栅连铸定模结构,其特征在于,所述安装孔(7)一端开设在所述定模本体(1)的任一侧壁上,另一端延伸至所述定模本体(1)内,所述安装孔(7)的长度不小于所述定模本体(1)长度的1/2。

技术总结

本技术提供了一种板栅连铸定模结构,属于铅酸蓄电池技术领域,包括定模本体,定模本体的的前侧设有定模弧面,定模本体内沿其长度方向开设有定模型腔,定模型腔的下方设置有加热管,定模型腔和加热管之间设有隔热层,加热管的下方设置有用于供应冷却油的冷却通道,冷却通道平行设置于加热管的下方,冷却通道的一侧设置有温度传感器。本技术提供的一种板栅连铸定模结构,在板栅铸造过程中可以很好消除板耳与网栅结合处分层、断裂以及板耳收缩(凹坑)、淌铅等质量缺陷,有效减少生产过程中连铸板栅质量缺陷,减少网栅报废,降低电池制造成本,提高电池质量稳定性。

技术研发人员:魏立平,郑树国,朱晓龙,杜晓普,杨帅,贾为宾,高凤英,宋艳龙,李东昉,吴思斌,刘景华,苏涛

受保护的技术使用者:风帆有限责任公司

技术研发日:20221111

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!