一种粉末冶金件整形双穴自动化装置的制作方法

1.本实用新型涉及粉末冶金件整形双穴自动化装置技术领域,具体为一种粉末冶金件整形双穴自动化装置。

背景技术:

2.粉末冶金件目前广泛应用于汽车、电动工具、家电等领域。尤其汽车领域对于产品精度要求极高,为了满足客户特殊要求,通常粉末冶金件会在烧结工序后增加一道整形工序确保产品重要关键尺寸的稳定性,现有的整形双穴自动化装置包括了两幅振动盘及一套高精自动化工装部分,其中两幅振动盘与自动化工装部分由两组轨道链接,自动化部分包括了一只机械滑轨,机械滑轨上有三套同步夹爪组件,每个夹爪对应于一个定位位置,其中定位位置1、2包含于自动化工装部分内,位置3为整形中模双穴,上料运作流程为:产品均匀的置于两组振动盘内,通过振动盘震动力驱动产品通过两侧轨道进入位置1,由第一组工装夹爪夹取位置1处的产品置于位置2(过渡性中转台),同步经过第二组工装抓取将产品置于位置3处,同步第三组工装抓取在位置3处进行双穴整形后的产品。

3.由于三组工装夹爪是同步进行的,因此三组工装夹爪每次横向移动距离和纵向下降距离均是一致的,三组工装夹爪横向移动均通过机械滑轨实现,而纵向下降通过各自设置的气缸实现,所以工装夹爪夹取到产品前,需通过两次位移步骤才能实现,影响取料的效率,其次气缸需要通过铺设气管提供气动力,夹取产品通过手指气缸实现的,因此使自动化工装上分布气管较多,不仅影响自动化工装运行,同时使自动化工装安装拆卸较为麻烦。

技术实现要素:

4.本实用新型的目的在于提供一种粉末冶金件整形双穴自动化装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种粉末冶金件整形双穴自动化装置,包括自动化工装主体,自动化工装主体一侧设置振动盘装置,自动化工装主体内依次设置中转台模块、自动整形模块,中转台模块一侧设置具有连动功能的抓取机构;

6.抓取机构包括承接板,承接板下端等距离固定三组手指气缸,手指气缸连接两组夹板,承接板上端连接连接板,连接板端部连接驱动轴,承接板位于支撑机构上。

7.优选的,支撑机构包括支撑板,支撑板一侧设置支板,支板旋接主轴,主轴固定连接驱动板,驱动板上开设导向孔,支撑板上对称开设两组变位孔,变位孔插接销轴。

8.优选的,承接板上开设两组通孔,通孔内固定轴承,轴承的内圈连接销轴。

9.优选的,驱动轴延伸进导向孔内,并且驱动轴滑动连接导向孔。

10.优选的,变位孔包括横向孔,横向孔两端对称连通两组拐弯孔,支撑板固定在自动化工装主体内。

11.与现有技术相比,本实用新型的有益效果是:

12.1.转动的驱动板通过导向孔带动驱动轴,并且驱动轴沿着导向孔滑动,同时驱动

轴通过连接板带动承接板,承接板带动两组销轴沿着横向孔滚动,此时承接板带动手指气缸连同两组夹板横向移动,随着销轴沿着横向孔滚动,销轴将受到拐弯孔挤压,此时驱动板继续转动,转动的驱动板通过导向孔将会向下挤压驱动轴,使承接板带动销轴沿着拐弯孔向下移动,因此使手指气缸连同两组夹板向下移动,同理,当电机通过主轴使驱动板往回转动时,手指气缸连同两组夹板将依次进行上升、平移、下降。

13.2.因此抓取机构的设定,使手指气缸连同两组夹板横向平移与上下移动能够连续进行,从而简化了两组夹板夹取产品的步骤,提高了两组夹板夹取产品的效率。

附图说明

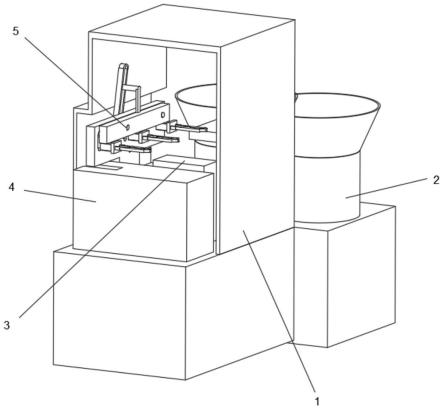

14.图1为本实用新型示意图。

15.图2为本实用新型抓取机构示意图。

16.图3为本实用新型抓取机构另一视角示意图。

17.图中:1、自动化工装主体;2、振动盘装置;3、中转台模块;4、自动整形模块;5、抓取机构;501、承接板;5011、通孔;502、手指气缸;503、夹板;504、连接板;505、驱动轴;506、支撑机构;5061、支撑板;5062、支板;5063、主轴;5064、驱动板;5065、导向孔;5066、变位孔;5067、销轴;60、拐弯孔;61、横向孔。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1至图3,本实用新型提供一种技术方案:一种粉末冶金件整形双穴自动化装置,包括自动化工装主体1,自动化工装主体1一侧设置振动盘装置2,自动化工装主体1内依次设置中转台模块3、自动整形模块4,中转台模块3一侧设置具有连动功能的抓取机构5,抓取机构5包括承接板501,承接板501下端等距离固定三组手指气缸502,手指气缸502连接两组夹板503,承接板501上端连接连接板504,连接板504端部连接驱动轴505,承接板501位于支撑机构506上,支撑机构506包括支撑板5061,支撑板5061一侧设置支板5062,支板5062旋接主轴5063,主轴5063固定连接驱动板5064,驱动板5064上开设导向孔5065,支撑板5061上对称开设两组变位孔5066,变位孔5066插接销轴5067,承接板501上开设两组通孔5011,通孔5011内固定轴承,轴承的内圈连接销轴5067,驱动轴505延伸进导向孔5065内,并且驱动轴505滑动连接导向孔5065,变位孔5066包括横向孔61,横向孔61两端对称连通两组拐弯孔60,支撑板5061固定在自动化工装主体1内,其中通过手指气缸502驱动两组夹板503合并,实现对产品的夹取,主轴5063通过电机驱动,电机通过主轴5063使驱动板5064转动,转动的驱动板5064通过导向孔5065带动驱动轴505,并且驱动轴505沿着导向孔5065滑动,同时驱动轴505通过连接板504带动承接板501,承接板501带动两组销轴5067沿着横向孔61滚动,此时承接板501带动手指气缸502连同两组夹板503横向移动,随着销轴5067沿着横向孔61滚动,销轴5067将受到拐弯孔60挤压,此时驱动板5064继续转动,转动的驱动板5064通过导向孔5065将会向下挤压驱动轴505,使承接板501带动销轴5067沿着拐弯孔60向下移

动,因此使手指气缸502连同两组夹板503向下移动,同理,当电机通过主轴5063使驱动板5064往回转动时,手指气缸502连同两组夹板503将依次进行上升、平移、下降,因此抓取机构5的设定,使手指气缸502连同两组夹板503横向平移与上下移动能够连续进行,从而简化了两组夹板503夹取产品的步骤,提高了两组夹板503夹取产品的效率。

20.使用过程中,电机通过主轴5063使驱动板5064转动,转动的驱动板5064通过导向孔5065带动驱动轴505,并且驱动轴505沿着导向孔5065滑动,同时驱动轴505通过连接板504带动承接板501,承接板501带动两组销轴5067沿着横向孔61滚动,此时承接板501带动手指气缸502连同两组夹板503横向移动,随着销轴5067沿着横向孔61滚动,销轴5067将受到拐弯孔60挤压,此时驱动板5064继续转动,转动的驱动板5064通过导向孔5065将会向下挤压驱动轴505,使承接板501带动销轴5067沿着拐弯孔60向下移动,因此使手指气缸502连同两组夹板503向下移动,同理,当电机通过主轴5063使驱动板5064往回转动时,手指气缸502连同两组夹板503将依次进行上升、平移、下降。

21.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1