一种海绵钛电极压制模具的制作方法

1.本实用新型属于钛电极压制模具技术领域,特别提供了一种海绵钛电极压制模具。

背景技术:

2.海绵钛电极是一种自耗电极,工业上一般采用模具压制海绵钛电极块。海绵钛电极压制过程中,不仅要保证电极块的密度、强度、尺寸符合要求,还需要电极块在成型过程中易于脱模,成型后的电极块易于堆垛、装夹和焊接。

3.目前,市面上常规的海绵钛电极块压制模具脱模流程复杂;电极压制过程中,模套承受膨胀力,反复使用后模套易变形,甚至从中间压制处断裂;模具零部件受力结构不合理处,存在优化空间,以进一步延长模具的使用寿命。

4.为解决上述问题,本实用新型提供了一种海绵钛电极压制模具。

技术实现要素:

5.为实现上述目的,本实用新型采用的技术方案是:一种海绵钛电极压制模具,包括模套、模芯、上模具、下模具、外模套、装配槽、耳环座,模芯是由四块插板组成矩形筒状结构,四块插板均固定安装于模套内,上模具和下模具分别设置于模芯筒腔的上端和下端,模套的外壁上设置有直角卡沿,外模套的内壁外形与模套的外壁外形匹配,且外模套的顶部与模套的直角卡沿卡接;

6.所述外模套的外壁设置有装配槽,装配槽处对称式固定安装有多个耳环座;

7.所述插板的顶端均设置有边缘条,边缘条与插板组合后呈“l”形。

8.进一步地,所述下模具y方向两侧壁的上半部分为垂直面,其下半部分为宽度逐渐增宽的倾斜面。

9.进一步地,组成模芯的四块所述插板分别为两块窄模芯组合插板和两块宽模芯组合插板;

10.所述模套内壁的四角处均设置有卡块滑槽;

11.所述窄模芯组合插板x方向两侧壁的底端设置有底部卡块,窄模芯组合插板顶端的边缘条为加长边缘条,加长边缘条两端的y方向侧壁上向内侧设置有顶部卡块;

12.所述宽模芯组合插板y方向两侧壁的底部开设有底部卡槽,宽模芯组合插板顶端的边缘条为等长边缘条,等长边缘条的y方向两侧壁上均开设有顶部卡槽,等长边缘条上z方向开设有定位孔;

13.底部卡块能够卡接于底部卡槽内,顶部卡块能够卡接于顶部卡槽内,两个窄模芯组合插板和两个宽模芯组合插板首尾相接构成方形筒状的模芯,宽模芯组合插板顶部的定位孔内插入螺接于模套上侧壁的螺钉。

14.进一步地,组成模芯的四块所述插板分别为两块窄模芯板和两块宽模芯板,窄模芯板和宽模芯板的顶部均设置有边缘条,窄模芯板的侧壁、宽模芯板的侧壁和两者的边缘

条上均开设有定位孔;

15.所述模套的侧壁上开设有多个螺孔,螺孔的位置与定位孔一一对应,螺孔内均螺接有螺栓,螺栓的延伸至定位孔内。

16.进一步地,所述模套为方形模套。

17.进一步地,所述模套为圆形模套。

18.使用本实用新型的有益效果是:

19.1、本海绵钛电极压制模具对下模具的外形做改进,其侧壁的下半部分为宽度逐渐增宽的倾斜面,受力结构更加合理,在同等使用强度下,本模具的使用寿命更长;

20.2、本海绵钛电极压制模具模芯的插板之间通过顶部卡块和顶部卡槽、底部卡块和底部卡槽固定,仅需要在宽模芯组合插板顶部使用螺栓进行固定,模套的侧壁上不再需要设置螺孔,还减少了模套上壁的螺孔数量。不仅使插板的组装方式更简便,且提高了模套的结构强度,延长模具的整体使用寿命;

21.3、本海绵钛电极压制模具的外部加装了外模套,电极压制过程中对模套的受力膨胀起到约束作用,大幅增强模具的强度,进一步起到延长模具使用寿命的作用;

22.4、本海绵钛电极压制模具的外模套上装配了耳环座,配合液压机能够抬起模套,实现快速脱模。

附图说明

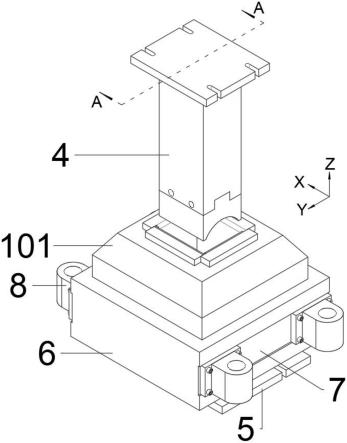

23.图1为本实用新型第一实施例的俯视结构示意图;

24.图2为本实用新型第一实施例的仰视结构示意图;

25.图3为本实用新型第一实施例的爆炸图;

26.图4为本实用新型方形模套的结构示意图;

27.图5为本实用新型窄模芯组合插板的结构示意图;

28.图6为本实用新型宽模芯组合插板的结构示意图;

29.图7为图1中a-a处的竖向平剖图;

30.图8为本实用新型第三实施例的结构示意图。

31.附图标记包括:101-方形模套;1011-卡块滑槽;102-圆形模套;201-窄模芯组合插板;2011-底部卡块;2012-加长边缘条;2013-顶部卡块;202-窄模芯板;301-宽模芯组合插板;3011-底部卡槽;3012-等长边缘条;3013-顶部卡槽;302-宽模芯板;4-上模具;401-上模头;5-下模具;6-外模套;7-装配槽;8-耳环座。

具体实施方式

32.以下结合附图对本实用新型进行详细的描述。

33.参照图1-图7,一种海绵钛电极压制模具,包括模套、模芯、上模具4、下模具5、外模套6、装配槽7、耳环座8,模芯是由四块插板组成矩形筒状结构,四块插板均固定安装于模套内,上模具4和下模具5分别设置于模芯筒腔的上端和下端,模套的外壁上设置有直角卡沿,外模套6的内壁外形与模套的外壁外形匹配,且外模套6的顶部与模套的直角卡沿卡接;

34.优选地,模套使用45号钢铸造制成,模芯、上模具4和下模具5使用模具钢锻造制成,模套、模芯、上模具4和下模具5均经过热处理和表面渗氮处理。

35.所述外模套6的外壁设置有装配槽7,装配槽7处对称式固定安装有多个耳环座8,每个耳环座8对应连接一个外部油缸,多个油缸同步升降达到驱动外模套6升降;

36.所述插板的顶端均设置有边缘条,边缘条与插板组合后呈“l”形。

37.所述下模具5y方向两侧壁的上半部分为垂直面,其下半部分为宽度逐渐增宽的倾斜面;

38.该倾斜面优化了下模具5的受力结构,使下模具5能够承受更大,且相较于常见的完全垂直面的下模具,在同等使用强度下,本下模具5的使用寿命更长;

39.y方向两块所述插板的侧壁设置有与下模具5侧壁角度相匹配的倾斜面,倾角α的角度通常不大于30

°

,具体角度则根据模芯插板的厚度、下模具5的厚度、模套内径等参数制定。

40.所述上模具4的下端固定安装有上模头401;

41.优选地,上模具4下端面设置两端贯通的卡槽,上模头401的上表面设置有与卡槽匹配的卡销,上模头401的卡销卡接于卡槽内,并通过销钉实现固定。

42.市面上常见海绵钛电极压制模具的上模具与上模头为一体成型的,而上模头为易损件,整体更换成本较高;

43.本海绵钛电极压制模具的上模头401便于拆卸更换,能够降低生产成本。

44.实施例一:

45.所述模套为方形模套101,方形模套101内壁的四角处均设置有卡块滑槽1011;

46.考虑到市面上大多压机适用的模套以方形为主,选用方形模套101能够保证模具有良好的适用性。

47.组成模芯的四块所述插板分别为两块窄模芯组合插板201和两块宽模芯组合插板301;

48.所述窄模芯组合插板201x方向两侧壁的底端设置有底部卡块2011,窄模芯组合插板201顶端的边缘条为加长边缘条2012,即加长边缘条2012的宽度大于窄模芯组合插板201的宽度,加长边缘条2012两端的y方向侧壁上向内侧设置有顶部卡块2013;

49.所述宽模芯组合插板301y方向两侧壁的底部开设有底部卡槽3011,宽模芯组合插板301顶端的边缘条为等长边缘条3012,即等长边缘条3012的宽度等于宽模芯组合插板301的宽度,等长边缘条3012的y方向两侧壁上均开设有顶部卡槽3013,等长边缘条3012上z方向开设有定位孔;

50.当窄模芯组合插板201与宽模芯组合插板301呈90

°

对接时,底部卡块2011嵌入底部卡槽3011内,且底部卡块2011的末端贯穿底部卡槽3011延伸到宽模芯组合插板301背侧,顶部卡块2013嵌入顶部卡槽3013内,两个窄模芯组合插板201和两个宽模芯组合插板301首尾相接构成方形筒状的模芯,该模芯插入方形模套101时,底部卡块2011的末端卡接于卡块滑槽1011内,宽模芯组合插板301顶部的定位孔内插入螺接于方形模套101上侧壁的螺钉,实现窄模芯组合插板201和宽模芯组合插板301的固定。

51.实施例二:

52.与实施例一的不同之处在于:

53.所述模套为圆形模套102。

54.在工件压制过程中,圆形模套102的受力更均匀,有助于进一步延长模具的整体使

用寿命,且在上模具4和下模具5大小不变的情况下,相较于常规的方形模套,圆形模套102的体积更小,重量更轻,节省材料成本,而且圆柱体的加工流程更简单。

55.实施例三:

56.与实施例二的不同之处在于:

57.参照图8,组成模芯的四块分别为两块窄模芯板202和两块宽模芯板302,窄模芯板202和宽模芯板302的顶部均设置有边缘条,窄模芯板202的侧壁、宽模芯板302的侧壁和两者的边缘条上均开设有定位孔;

58.所述方形模套101的侧壁上开设有多个螺孔,螺孔的位置与定位孔一一对应,螺孔内均螺接有螺栓,螺栓的延伸至定位孔内实现窄模芯板202和宽模芯板302的固定安装。

59.实施例四:

60.与实施例一的不同之处在于:

61.组成模芯的四块所述插板分别为两块窄模芯板202和两块宽模芯板302,窄模芯板202和宽模芯板302的顶部均设置有边缘条,窄模芯板202的侧壁、宽模芯板302的侧壁和两者的边缘条上均开设有定位孔;

62.所述圆形模套102的侧壁上开设有多个螺孔,螺孔的位置与定位孔一一对应,螺孔内均螺接有螺栓,螺栓的末端延伸至定位孔内,实现了窄模芯板202和宽模芯板302的固定安装。

63.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1