氧化物和非氧化物的复合热喷涂粉末的制作方法

氧化物和非氧化物的复合热喷涂粉末

1.相关申请的交叉参考

2.本技术要求2021年1月12日提交的美国临时申请第63/136,413号的权益和优先权,其公开通过引用以其全部明确地并入本文。

3.背景

4.1.公开领域

5.示例实施方案涉及由几种粉末制造方法产生的在粒度范围、形态和化学组成方面不相似的多种粉末部分的用途。特别是,示例实施方案涉及均化的粉末部分的热喷涂,所述均化的粉末部分具有适合于施加涂层的化学成分,所述涂层表现出可包括热障保护和/或环境障保护和/或间隙控制的功能性。

6.2.背景信息

7.涂层形态和化学组成是热喷涂涂层施加的相关因素,并且与粉末原料的起始特性如其形态、粒度分布和化学成分有关。上述粉末特性与所得涂层性能之间的关系用于设计适合于特定功能性的热喷涂涂层,所述特定功能如热障保护、环境障保护以及涡轮机械中的间隙控制(可磨耗)涂层。在热喷涂的可磨耗涂层的情况下,这些涂层广泛用作航空发动机中以及燃气和蒸汽涡轮机中的间隙控制技术,例如作为密封,防止发动机叶片尖端与周围涡轮机壳体之间的不需要的气体的回流(backstream)。将牺牲性可磨耗涂层用于航空和固定式燃气涡轮机是通过减少转子与定子组件之间的尖端间隙来提高发动机效率的一种手段。适当地设计的可磨耗涂层间隙控制系统不仅提高发动机效率,它还通过允许旋转组件与在入侵的情况下将几乎不或不造成组件损伤的表面摩擦来增加安全裕度。除热喷涂的可磨耗材料的密封功能之外,这些涂层还可提供另外的功能性,如热障和/或环境障保护,所述另外的功能性通过减少到组件中的热通量(例如热障涂层)或通过将基底隔离周围大气密封(在环境障涂层的情况下),允许定子组件在高温环境中幸存。

8.概述

9.示例实施方案涉及通过热喷涂方法施加的涂层,该涂层在高温环境中呈现热保护和/或环境保护和/或间隙控制的功能性,其中涂层的基础材料包含由不同粉末制造方法产生的不同组成和/或粒度部分和/或形态的多种陶瓷粉末。施加到航空发动机和基于陆地的涡轮机的围带部分的可磨耗涂层帮助密封旋转叶片/肋片与周围发动机定子结构之间的间隙。密封间隙有助于通过牺牲可磨耗涂层以保护叶片来最小化泄漏空隙,并因此提高发动机效率和寿命。不断地寻求用于燃气涡轮发动机的更高操作温度以提高效率。然而,随着操作温度的提高,发动机的组件的高温耐久性也必须相应地提高。在这样的高温下,基于陶瓷的热喷涂可磨耗涂层倾向于烧结,这导致硬度增加到高于不可接受的水平,对此在摩擦事件的情况下更有可能发生叶片的损伤。所公开的发明描述了由几种粉末制造方法和组成产生的在粒度范围和形态方面不相似的多种粉末部分的用途。发现所建议的不相似的颗粒形态和尺寸范围的组合产生了表现出好的可磨耗性、足够的对固体颗粒侵蚀的抗性和优异的对烧结的抗性而无或具有有限的时效硬化的涂层。在组件如燃烧器、高压涡轮叶片、旋片、围带等等上施加热障涂层(tbc)。施加tbc允许提高热气路组件的操作温度,这可导致更高

的能量输出和改善的发动机效率。由tbc提供的热绝缘使得被tbc涂覆的组件能够在更高的操作温度下幸存,提高了组件耐久性并改善了发动机可靠性。在高温能力方面,已经取得了重大进展,并且常规的钇稳定化的氧化锆(ysz)可用于tbc体系中的热绝缘。由于在应力下四方到单斜相变的所致的生长裂纹的前缘处的增韧机制,因此具有加入6至8重量%氧化钇的氧化锆的涂层提供了所需的抗热冲击性,其中ysz的关键优势还有更弹性顺应,这导致低的杨氏(e)模量。稀土稳定化的氧化锆涂层的最高90重量%的稀土元素的增加的使用可导致热导率降低并且可避免涂层相变,该涂层以其立方形式完全稳定化。通过热喷涂技术加工以形成涂层的粉末材料可通过各种方法生产。生产此类粉末材料的目标是获得好的流动性、组成中的偏差低或无偏差、再现性和易于制造。所得粉末的形态根据用于制造粉末的制造工艺而不同,并且因此所得涂层的涂层微观结构和性能不同。可使用各种类型的粉末。例如,附聚的(aggl.)、附聚并烧结的(a&s)、中空炉球形粉末(hosp)、化学或物理包层的(clad)和熔融并破碎的(f&c)粉末是典型的粉末制造步骤,所述粉末制造步骤导致独特的颗粒形态。发现使用由这些不同的粉末制造方法产生的在粒度范围和形态方面不相似的多种粉末部分生产了具有独特性能的涂层。

10.当使用熔融并破碎的粉末结构时,可实现较致密的涂层结构,这可导致提高的粘附强度和杨氏模量,从而改善对固体颗粒侵蚀的涂层抗性。附聚并烧结的粉末由细初级颗粒生产,这允许更好地控制化学组成和单独颗粒的内聚力。附聚并烧结的粉末用于提供孔隙率和侵蚀抗性的所需的平衡,以及有效的沉积效率。大的附聚体嵌入由附聚并烧结的粉末制成的涂层中,这产生较低热导率应用所需要的提高的孔隙率。虽然使用具有粗粒度的附聚的颗粒从喷涂工艺中产生微观结构中的大孔隙率,使颗粒未熔融,但粗粒度和粉末易于破碎的组合倾向于降低喷涂沉积效率。具有附聚的粉末作为原料的益处包括由于颗粒之间的更松散的结合,因此涂层微观结构从切削中利用更少的能量破碎。然而,这对涂层的侵蚀抗性可具有负面影响。包层粉末可通过已知的机械和/或化学包层工艺制备。粉末状材料可仅为助熔剂材料以促进结合,或者对于其中需要包层材料的功能性层的实施方案,粉末状材料可含有作为置于粉末状助熔剂材料层下的单独层的粉末,或与粉末状助熔剂材料混合的粉末,或与助熔剂材料合并成复合颗粒的粉末,使得熔化在表面上形成包层材料层。因此,优化包层结构可生产具有更大耐久性的涂层,并通过在微观结构中随机分布的柱与球(nodules)之间具有空隙,在长期的使用时间期间提供优异的热绝缘。

11.示例实施方案涉及粉末,所述粉末具有粒度中的双峰分布,与两种或更多种粉末形态组合,以产生具有硬度、热疲劳抗性、热冲击抗性、侵蚀抗性和烧结抗性的更好平衡的涂层,并在涡轮机组件的整个完整寿命中允许好的可磨耗性能。所得产物可包含多于一种粉末或组分或形态,本文也称为组分。初级组分可为基质形成剂,且一种或多种二级组分可为孔隙率形成剂或结构硬化剂,添加所述孔隙率形成剂或结构硬化剂以针对给定应用定制和优化所得涂层。

12.陶瓷可磨耗涂层在改善涡轮发动机中的高温部分的切削性能中提供优势。陶瓷因其对高温的抗性而是有利的,所述高温达到高于1000℃,但是这些材料的通常较高的硬度也可导致在例如基于镍超合金的涡轮叶片(航空航天发动机或燃气的涡轮机部分)上的磨损损伤。所公开的发明的复合粉末使用由不同制造技术产生的不同颗粒形态,这可改善在可磨耗性方面的涂层性能,并且这些性能可在涂层的使用寿命期间保持。除复合粉末之外,

错位剂(dislocator)或逃逸相的充分混合可通过在涂层基质中提供必要的孔隙率来进一步改善在可磨耗性方面的涂层性能,所述错位剂或逃逸相选自聚合物(例如聚酯、pmma、聚酰亚胺、

…

)、固体润滑剂(例如六方氮化硼、氟化钙、石墨、

…

)和/或可替代填料相(例如粘土、硅酸镁、硅酸铝、

…

)。

13.严重的磨损损伤可源于低效的切削工艺,这导致在涡轮机中的严重摩擦接触条件下和/或如果热喷涂的可磨耗涂层太硬的情况下,叶片材料的过度摩擦加热。对叶片的损伤机制的实例包括整体塑性变形(bulk plastic deformation)和断裂、由摩擦加热产生的材料氧化和由于极端切削力所致的材料的开裂。

14.热障涂层(tbc)可改善涂覆的组件的热绝缘和抗侵蚀性能,并且由于使用含陶瓷的复合粉末,可通过减少烧结来在组件的使用寿命期间保持这些性能。本发明的复合粉末由于不同的粉末制造路线而在颗粒形态方面不同,并且在化学组成和/或粒度分布方面不同。作为一个实例,涡轮发动机的涡轮叶片和其他部件可包含热障涂覆的基于镍的超合金,因为它们需要在至少1000℃至1150℃的操作温度保持其完整性。与下面的合金本身相比,热障涂层与mcraly结合涂层组合,在这些高温环境中提供更大的对侵蚀和氧化的抗性。

15.环境障涂层(ebc)改善了对使发动机组件免受环境威胁(如热气、水蒸气和氧气)的影响的保护。例如,发动机组件可由陶瓷基质复合材料制造,其中ebc可应用于由陶瓷基质复合材料(cmc)如sic-sic复合材料构造的燃气轮机组件。

16.示例实施方案包括改进的热喷涂粉末,其可用于燃气涡轮发动机中的间隙控制应用,并允许发动机组件在高温环境中幸存,例如燃气涡轮发动机的恶劣热环境(即1000℃或更高)。示例实施方案包括用于生产涂层的粉末材料,所述涂层待通过热喷涂施加,该粉末材料具有改善的机械性能,如可磨耗性、粘附强度和杨氏模量,以及热性能如热导率、热冲击和烧结抗性。示例实施方案提供了这些性能以及高沉积效率,这可需要保持孔隙率水平、硬度和所得侵蚀抗性的平衡。

17.示例实施方案提供改进的粉末,所述粉末通过两种或更多种粉末组分的均化来产生,所述两种或更多种粉末组分因不同的制造方法而具有不同的颗粒形态。另外,每种组分可在粒度分布和化学组成方面变化。例如,任何单一组分的陶瓷组合物,例如各种类型的氧化铝(al2o3)、钡锶铝硅酸盐(bsas;1-xbao-xsro-al2o

3-2sio2)、氧化钙(cao)、氧化铪(hfo2)、高熵氧化物(heo)、氧化镁(mgo)、铝硅酸盐或莫来石(al2o

3-sio2)、硅氧化物(sio

2-x

)和氧化锆(zro2)可包含在大于0(>0)重量%至90重量%的范围中的稀土(re)氧化物含量。re代表ce、dy、er、eu、gd、hf、ho、la、nd、lu、pm、pr、sc、sm、tb、tm、y、yb的氧化物或其组合。

18.高熵氧化物(heo)为具有高构型熵,s(config)的氧化物。典型地,它们含有五种或更多种不同的金属阳离子类型以及氧,以形成一种或多种氧化物亚晶格。he等人的国际公开第wo2020/142125a2号公开了高熵氧化物(heo)的组合物,其公开通过引用以其全部并入本文。至少五种不同的氧化物形成金属阳离子包括:a)以下过渡金属中的至少一种:sc、y、ti、zr、v、nb、ta、cr、mo、w、mn、re、fe、ru、co、ni、cu或zn,和/或至少一种镧系元素la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、yb或lu。所述至少五种不同的氧化物形成金属阳离子中的一种还可包括以下碱土金属中的至少一种:be、mg、ca、sr或ba。高熵,由具有3、4或5种或更多种主要元素来定义,并且主要元素的含量可在5重量%至35重量%之间。

19.每种组分可具有不同形态,如具有多孔或致密结构的圆柱形、片状、不规则、板状、球形或球形中空体,所述不同形态由各种制造方法产生,如附聚的、附聚并烧结的、化学或物理包层的、熔融并破碎的和/或中空氧化物球形粉末(hosp)。为了得到最佳涂层,根据示例实施方案的方法包括以允许包括有限的或不包括聚合物粘合剂的形式来提供这些组分,和形成用于生产热喷涂的涂层的所得粉末,所述热喷涂的涂层具有即使在暴露于1000℃或更高的高温之后也得以保持的性能,如硬度、孔隙率水平和侵蚀抗性。

20.示例实施方案通过利用充分混合或共喷涂多种粉末来改善用于较高操作温度应用(例如在1000℃或更高的范围中)的基于组分的热喷涂涂层的功能性。作为一个实例,在涡轮机械中使用可磨耗密封来减小转子与定子组件之间的间隙。通过减少或消除灾难性的叶片/发动机壳体接触摩擦的可能性,减小间隙可改善涡轮发动机的效率和降低燃料消耗。间隙控制密封通过向发动机的固定部件施加可磨耗涂层而旋转部件对可磨耗涂层摩擦而产生。

21.示例实施方案包括组成、粉末结构和粉末制造方法,以为高温应用和与含有单一类型的形态的粉末材料相比改善的涂层性能而开发新一代陶瓷材料。作为应用的一个实例,航空航天工业中的新一代发动机所需的最低温度和功能稳定性在1000℃的范围中或更高。

22.示例实施方案包括基于陶瓷的热喷涂粉末以生产用于间隙控制应用的可磨耗涂层,其中发动机中的旋转组件可由于设计意图或操作要求而与该涂层接触。这些涂层设计为通过在密封区域提供间隙控制来最小化对旋转组件的磨损,同时最大化气路效率。通过制造在基质中具有高稀土氧化物含量的附聚的粉末组分与熔融并破碎的粉末组分的组合,而合并了柔软和抗烧结材料的所需性能。涂层的另一个实例可合并附聚的粉末组分与附聚并烧结的粉末组分,表现出在关键功能性(如其切削性能、其温度抗性和其侵蚀抗性)之间呈现正确平衡的涂层结构。

23.实施方案涉及制备热喷涂粉末的方法。该方法包括制备多种粉末,每种粉末具有不同组成比率或不同形态中的至少一种;和合并多种粉末中的两种或更多种以形成复合粉末。

24.在实施方案中,合并的多种粉末中的两种或更多种可包含选自至少一种主要组分和一种或多种次要组分的组合的材料。将至少具有不同颗粒范围或不同化学组成的多种粉末中的两种或更多种与错位剂或逃逸相充分混合,所述错位剂或逃逸相选自但不限于聚合物、氮化硼、膨润土、滑石、氟化钙或石墨。进一步地,合并的多种粉末中的两种或更多种进一步包含选自聚酯、氮化硼或石墨的错位剂或逃逸相。

25.根据实施方案,多种粉末中的两种或更多种中的至少一种包含至少一种陶瓷复合材料,所述陶瓷复合材料选自氧化铝、钡锶铝硅酸盐、氧化钙、氧化铪、高熵氧化物、氧化镁、莫来石、硅氧化物和氧化锆。进一步地,所述高熵氧化物可包含具有至少三种主要元素的基质,每种所述主要元素构成基质的5重量%和35重量%之间。至少一种陶瓷可包含稀土氧化物,所述稀土氧化物选自ce、dy、er、eu、gd、hf、ho、la、nd、lu、pm、pr、sc、sm、tb、tm、y、yb、及其混合物。进一步地,至少一种陶瓷复合材料由10μm至180μm之间的颗粒组成。

26.在其他实施方案中,热喷涂可包含在约1%至约90%的范围中的粉末孔隙率。

27.在实施方案中,多种粉末中的两种或更多种具有不同颗粒范围、不同形态或不同

化学组成中的至少一种,并且合并包括将多种粉末中两种或更多种与错位剂或逃逸相充分混合,所述错位剂或逃逸相选自聚合物、氮化硼、膨润土、滑石、氟化钙或石墨。

28.实施方案涉及形成可磨耗涂覆层的方法。该方法包括以下各项中的至少一者:在热喷涂期间,在足以部分地熔化粉末原料的颗粒的温度下,热喷涂多种粉末的混合物或共喷涂多种粉末以在基底上形成可磨耗涂覆层;并将该可磨耗涂覆层冷却至室温,该可磨耗涂层基本上没有任何裂纹。多种粉末包括具有不同形态的两种粉末。

29.根据实施方案,热喷涂可包括选自以下各项中的至少一种:空气等离子喷涂、高速氧气燃烧或燃烧喷涂。

30.在又其他的实施方案中,多种粉末具有不同颗粒范围或不同化学组成中的至少一种。

31.实施方案涉及形成可磨耗涂层的方法。该方法包括在基底上热喷涂基于粉末的涂层,其中热喷涂的涂层具有在约5μm至8,000μm之间的厚度,并且所述粉末包含构成热喷涂的涂层的大于0重量至90重量%的稀土元素。

32.附图简述

33.在以下详述中,参考提及的多个附图,就本公开的优选实施方案的非限制性举例而言,进一步描述本公开,其中在整个附图的几个视图中,相似字符代表相似元件。

34.图1示出了根据提及的示例实施方案由几种制造方法产生的具有不相似形态的粉末组合;

35.图2示出了根据提及的示例实施方案包含附聚的颗粒和熔融并破碎的颗粒的涂层微观结构;

36.图3示出了根据提及的示例实施方案包含附聚的颗粒和hosp颗粒的涂层微观结构;

37.图4示出了根据提及的示例实施方案包含附聚的颗粒和附聚并烧结的颗粒的涂层微观结构;

38.图5示出了根据提及的示例实施方案包含附聚的颗粒和机械或化学包层的颗粒的涂层微观结构;和

39.图6示出了根据各种示例实施方案的喷涂态的涂层的选择的微观结构和机械性能。

40.详述

41.通过其各个方面中的一个或多个,本公开的实施方案和/或特定特征旨在显现如在本发明描述部分中限定的一个或多个优势。

42.在示例实施方案中,用于热喷涂的粉末可具有在5μm和180μm之间的尺寸,每种粉末颗粒基本上由以下各项组成:i)大于0(>0)重量%至90重量%的氧化钇(或其他指定的稀土氧化物)和余量的氧化锆,ii)>0重量%至90重量%的氧化镱(或其他指定的稀土氧化物)和余量的硅酸盐,或iii)高熵氧化物基质,其包含至少三种主要氧化物,每种所述主要氧化物包含基质的5重量%和35重量%之间,以及附带杂质(少于1%)。

43.在示例实施方案中,基本上可由某些稀土氧化物组成的粉末颗粒替代以上氧化钇或氧化镱粉末颗粒。在此类粉末颗粒中,稀土氧化物的量可为>0重量%至90重量%。稀土氧化物可包含ce、dy、er、eu、gd、hf、ho、la、nd、lu、pm、pr、sc、sm、tb、tm、y和yb、及其任何组

合。

44.在实施方案中,可使用多种粉末,并且每种粉末可具有由各种制造方法产生的不同形态,如,由各种制造方法例如附聚的、附聚并烧结的、化学或物理包层的、熔融并破碎的和中空氧化物球形粉末产生的具有多孔或致密结构的圆柱形、片状、不规则、板状、球形、球形中空体。

45.图1示出了根据各种示例实施方案与各种其他类型粉末共混的粉末。在图1中,示出了几种类型的组分组合。作为第一实例,第一组分可为第二组分制造的附聚的颗粒,所述第二组分为熔融并破碎(f&c)的颗粒。第二实例包括附聚的颗粒的第一组分与中空氧化物球形颗粒(hosp)的第二组分。第三实例包括附聚并烧结的(a&s)颗粒的第一组分和附聚的颗粒的第二组分。第四实例包括附聚并烧结的(a&s)颗粒的第一组分和机械或化学包层的颗粒的第二组分。当然,以上组合仅为示例性的,并且可考虑附聚的、f&c、hosp、a&s和机械或化学包层的颗粒的其他组合作为第一组分和任何其他附聚的、f/c、hosp、a&s和机械或化学包层的颗粒作为第二组分而不背离实施方案的精神和范围。

46.图2示出了根据各种示例实施方案由与熔融并破碎的颗粒合并的附聚的颗粒组成的涂层结构。熔融并破碎颗粒由熔融的固体物质形成,然后将所述熔融的固体物质破碎为适当的尺寸。熔融并破碎技术生产在尺寸、形状、化学成分和韧性中一致的粉末。在示例实施方案中,复合粉末包含由附聚的颗粒组成的第一组分和由f&c颗粒制成的第二组分。在图2中所示的示例实施方案中,虽然一些颗粒保持未熔融,并且所得颗粒的形状由于局部应力而变化,但包含由f&c粉末形成过程产生的一定量的厚飞溅物(thick splats)。

47.图3示出了根据各种示例实施方案由附聚的颗粒和hosp颗粒组成的涂层结构。在示例实施方案中,复合粉末混合物包含附聚的颗粒的第一组分和hosp颗粒的第二组分。在该实例中,hosp组分可被视为孔隙率形成剂,同时附聚的组分充当基质。

48.图4示出了根据各种示例实施方案由附聚的颗粒和附聚并烧结的颗粒组成的涂层结构。在示例实施方案中,复合粉末包含附聚的颗粒的第一组分和a&s颗粒的第二组分。在该实例中,a&s组分可被视为孔隙率形成剂,同时附聚的组分充当基质。

49.图5说明根据各种示例实施方案由附聚的颗粒和机械或化学包层的颗粒组成的涂层结构。在示例实施方案中,复合粉末包含附聚的颗粒的第一组分和机械或化学包层的颗粒的第二组分。在该实例中,机械或化学包层的组分可被视为孔隙率成形剂,同时附聚的组分充当基质。

50.下表1包括了包括两种或更多种组分的实施方案中的可能组合的实例:

51.表1

[0052][0053]

下表2公开了示例实施方案的感兴趣的典型粉末化学成分:稀土氧化物(re)代表ce、dy、er、eu、gd、hf、ho、la、nd、lu、pm、pr、sc、sm、tb、tm、y、yb的氧化物或其组合。

[0054]

表2

[0055]

组分的化学成分re的比率(重量%)(re)al2o3>0-90(re)bsas>0-90(re)cao>0-90(re)heo>0-90(re)hfo>0-90

(re)mgo>0-90(re)莫来石>0-90(re)sio

x

>0-90(re)zro2>0-90

[0056]

在示例实施方案中,产生喷涂干燥的附聚的粉末的方法包括通过将细颗粒在水中与有机粘合剂和悬浮剂混合以形成浆料来制备氧化铝、bsas、cao、氧化铪、heo、mgo、莫来石、二氧化硅和/或氧化锆的细颗粒(平均粒度小于约10μm)。然后可对所述浆料进行喷涂干燥以产生附聚的颗粒,然后可使用各种热喷涂技术来施加以涂覆发动机部件。附聚体可为基本上不易碎的,以便在颗粒的共混、处理和/或进料期间不破裂。在示例实施方案中,当与具有不同形态的其他粉末原料组分合并时,具有球形形状的附聚体呈现低表面积,这减少了摩擦,改善了流动性并降低了粘度。

[0057]

使用单独的氧化铝、bsas、cao、氧化铪、heo、mgo、莫来石、二氧化硅和/或氧化锆原材料可导致粉末颗粒的化学不均匀性。为获得相稳定性,最终涂层可包含单独的氧化铝、bsas、cao、氧化铪、heo、mgo、莫来石、二氧化硅和/或氧化锆的合金。在喷涂干燥的粉的情况下,可在粉末制造过程期间或在热喷涂过程期间进行合金化。通过在热喷涂之前进行合金化步骤,可减少或消除在热喷涂期间使粉末合金化的需要。常规技术依赖于喷涂干燥的粉末的等离子致密化或烧结。当单独初级颗粒生长到彼此形成互连网络时,烧结步骤使粉末硬化并增强。所得烧结体的互连性导致密度和内聚强度的提高。附聚的粉末颗粒和附聚并烧结的粉末颗粒通常具有基本上球形的形状并具有精细分布的内部颗粒孔隙率。

[0058]

在示例实施方案中,由预合金化的氧化铝、bsas、cao、氧化铪、heo、mgo、莫来石、二氧化硅和/或氧化锆起始材料制造的喷涂干燥的粉末,尽管在浆料制造期间或在喷涂干燥制造步骤期间并且甚至当使用宽粒度分布作为制备粉末的起始材料时可发生差异,但仍能生产基本上均匀的粉末。在示例实施方案中,粉末可不必须在热喷涂之前或热喷涂期间合金化。一种这样的等离子致密化的粉末目前作为hosp可得。这种预加工消除了在热喷涂工艺期间由颗粒的不一致处理造成的合金化中的差异。预加工还可导致结构上更稳定的粉末,这减少了热喷涂之前的粉末破裂,所述热喷涂之前的粉末破裂可防止粉末在喷涂期间的适当合金化。另外,颗粒转化成在所得涂层结构中产生大的孔隙的中空球体。

[0059]

作为喷涂干燥和预加工粉末的替代,熔融并破碎的粉末已在用于tbc施加的热喷涂领域中使用。例如,使用感应电弧或其他工艺,将单独的氧化钇和氧化锆粉末混合并熔融,以生产熔融的材料的团块。然后将该团块破碎以产生适合于热喷涂的所需尺寸的粉末,通常在11μm和150μm之间。f&c粉末可表现出有棱角和不规则的形态。因此,使用这些粉末可导致粉末不一致的进料。另外,粉末颗粒通常较致密且较难以熔化,这导致由于颗粒在热喷涂中的不充分加热而沉积效率较低。与由具有内部孔隙率的粉末(如附聚的粉末、附聚并烧结的粉末和hosp)制成的涂层相比,所得涂层的孔隙率可以更低。

[0060]

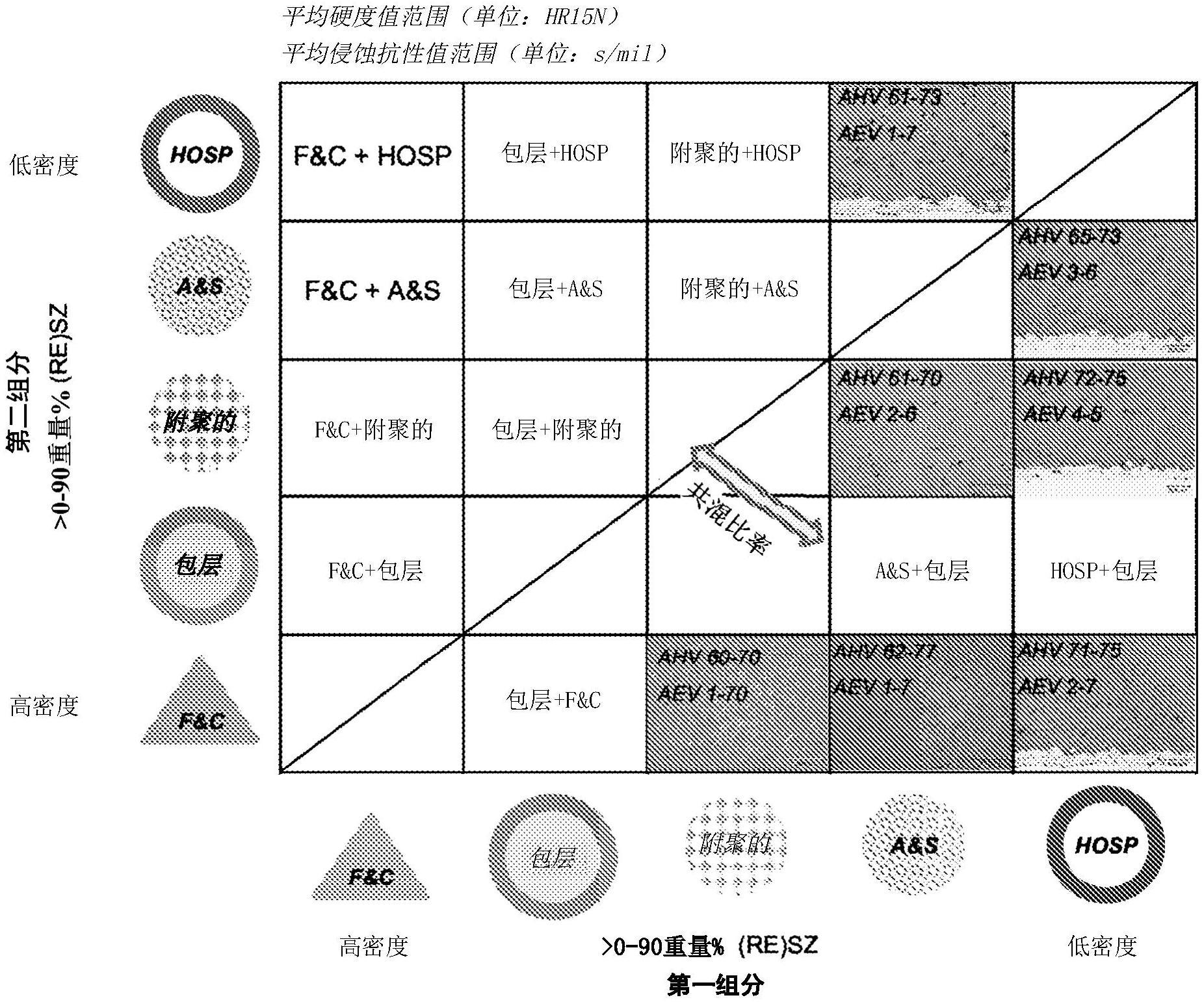

图6示出了各种示例实施方案的喷涂态涂层的选择的微观结构和机械性能。图6示出了来自以下五种类型的所述粉末形态中的任何一种的第一组分和第二组分的各种组合:hosp、a&s颗粒、附聚的颗粒、化学或物理包层的和f&c颗粒。此外,图6显示示例性共混比率,以及示例性平均硬度值范围(ahv)(单位:hr 15n)和示例性平均侵蚀抗性值范围(aev)(单位:s/mil)。

[0061]

如图6中所示,第一组分可为>0-90重量%(re)sz和第二组分也可为>0-90重量%(re)sz。此外,第一组分re氧化物可与第二组分re氧化物相同,也可与第二组分re氧化物不同。还应当注意的是,第一组分可具有5-60(re)sz、15-25(re)sz、45-55(re)sz或5-15(re)sz的优选化学成分范围,并且第二组分可具有5-60(re)sz、15-25(re)sz、45-55(re)sz或5-15(re)sz的优选化学成分范围,其中第一和第二组分的化学成分相同或不同。第一和第二组分的示例re氧化物和/或化学成分显示在示例性表3中。

[0062]

表3

[0063]

[0064][0065]

尽管表3显示了根据使用的re氧化物的许多化学成分范围,但该示例性列表当然不是为了包括根据实施方案的第一和第二组分的各种re氧化物和/或化学成分的所有可能组合而穷举性的。

[0066]

在示例实施方案中,存在若干示例方法,通过该示例方法可将材料施加于基底。在一个示例实施方案中,粉末原料可由两种或更多种组分组成,所述两种或更多种组分热喷涂到基底如发动机围带或叶片上的。在一个替代实施方案中,可将由两种或更多种组分组成的粉末原料共喷涂,即同时施加到基底如发动机围带或叶片上。在“共喷涂”工艺期间,两种粉末组分同时单独地施加。

[0067]

就非限制性的举例而言,以上提及的粉末由具有不同形态、尺寸范围和组成的多种组分产生。以上列出的可磨耗粉末沉积在例如作为基底的hastelloy x顶部上的amdry 995c或amdry 962结合涂层的层上。所有结合涂层的厚度优选在100μm和200μm之间,并且涂层被喷涂至最高2.0mm的总涂层厚度。对于每种粉末类型,在喷涂态条件下以及在大气中暴露于1000℃24小时之后,制备试样用于硬度、金相、侵蚀测试和可磨耗性。与市售可得的涂料产品相比,对涂层进行的不同测试表明,这种实验性粉末组合物允许生产具有比基准传统产品的性能显著改善的性能的涂层。硬度和侵蚀抗性可在喷涂态条件下定制为所需的操作窗口并消除烧结的影响。

[0068]

本文描述的实施方案的说明旨在提供对各种实施方案的一般理解。这些说明不旨在用作使用本文所述的结构或方法的装置和系统的全部元件和特征的完整描述。许多其他

实施方案对于本领域技术人员在审阅本公开后可为显而易见的。可使用其他实施方案和将其从本公开中衍生,使得可作出结构和逻辑替代和变化而不背离本公开的范围。另外,图示仅为代表性的并且可以不按比例绘制。图示中的某些比例可被夸大,而其他比例可能被最小化。因此,本公开和附图应视为说明性而非限制性的。

[0069]

本公开的一个或多个实施方案可在本文中单独和/或共同地由术语“发明”来指代,这仅是为了便利起见而不旨在自愿地将本技术的范围限于任何特定的发明或发明概念。此外,尽管在本文中已经说明和描述了具体实施方案,但是应当理解,设计为实现相同或类似目的的任何后续布置均可取代所示的具体实施方案。本公开旨在涵盖各种实施方案的任何和所有后续改编或变型。以上实施方案和本文未特别描述的其他实施方案的组合对于本领域技术人员在审阅本描述后将是显而易见的。

[0070]

提交本公开的摘要时应当理解其将不用于解释或限制权利要求的范围或含义。另外,在上述详述中,出于简化本公开的目的,可将各种特征分组在一起或在单个实施方案中进行描述。本公开不应解释为反映所要求保护的实施方案需要比每个权利要求中明确列举的更多的特征的意图。相反,如以下权利要求反映的,发明的主题可涉及少于任何公开的实施方案的所有特征。因此,以下权利要求被并入到详述中,每个权利要求单独地限定所要求保护的主题时独立成立。

[0071]

以上公开的主题认为是说明性而非限制性的,并且所附权利要求旨在涵盖落入本公开的真正精神和范围内的所有这种修改、增强和其他实施方案。因此,在法律允许的最大限度内,本公开的范围将由以下权利要求及其等同物的最宽泛的可允许的解释来确定,并且不应受到上述详述的限制或限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1