一种制备用于增材制造的粉末的方法与流程

本发明涉及一种制备烧结的可立即打印的金属陶瓷或硬质合金粉末的方法以及通过这种方法制备的粉末。所述粉末适用于增材制造,如金属陶瓷和硬质合金体的3d打印。

背景技术:

1、三维(3d)打印或增材制造是能够打印三维体的有前途的制造技术。三维打印是有前途的制造技术,因为它能够产生经由常规制造工艺无法实现的复杂结构和物体。

2、使用3d打印制备金属陶瓷或硬质合金体是本领域中已知的。金属陶瓷和硬质合金材料由碳化物和/或氮化物的硬成分组成,例如,在金属粘结剂相如co中的wc或tic。因为它们的高硬度和高耐磨性结合高韧性,所以这些材料可用于高要求应用中。应用领域的实例是用于金属切削的切削工具、用于岩石钻探的钻头和磨损部件。

3、当使用3d打印生产金属陶瓷和硬质合金材料时的挑战之一是提供具有与常规生产(即通过压制形成)的金属陶瓷和硬质合金材料相当的微观结构(即孔隙率、最少的co岛等)的体。

4、然而,已经有许多尝试来寻找一种适合的粉末,所述粉末既易于制造,又具有适合3d打印的特性,并且还引起最终烧结金属陶瓷或硬质合金具有良好品质。

5、在使用铣削、喷雾干燥、压制和烧结的常规硬质合金体生产中,在压制中使用的粉末未经烧结,然而对于3d打印,这种粉末太脆弱并且也是太多孔性的。因此,呈粒料形式的干式粉末在3d打印中使用时会被烧结成不同程度。然而,这可能导致粒料彼此粘附,因为粒料表面的金属粘结剂容易熔融在一起。因此,需要使用强力来研磨或压碎烧结粉末,从而用于3d打印。这将导致烧结粒料在研磨/压碎之后产生非球形晶粒,这可能会影响粉末的流动性。

6、防止粒料烧结在一起的一种方式是使用更低的烧结温度,从而在粒料上的表面上形成更少的金属粘结剂,然而这会导致粒料更不致密且孔更多。如果粒料是太多孔性的,则3d打印的硬质合金在最终烧结之后仍然具有孔。

7、还尝试通过例如添加能够起到阻挡作用的粉末而物理地防止粒料之间的接触来防止粒料烧结在一起。然而,这样的工艺还需要在烧结之后进行若干清洁步骤以在最终粉末可用于3d打印之前除去阻挡粉末。

8、本发明的一个目的是获得一种制备用于增材制造的金属陶瓷或硬质合金粉末的方法,所述方法防止粒料彼此烧结。

9、本发明的一个目的是获得一种制备用于增材制造的金属陶瓷或硬质合金粉末的方法,所述方法容易且需要很少的步骤。

10、本发明的一个目的是获得一种制备用于增材制造的金属陶瓷或硬质合金粉末的方法,所述方法具有适当的孔隙率和良好的流动性。

技术实现思路

1、本发明涉及根据上述制备粉末的方法。所述方法包括以下步骤:

2、-形成浆料,所述浆料包含硬质成分、粘结剂金属、有机粘结剂和溶剂;

3、-由所述浆料形成包含硬质成分、粘结剂金属和有机粘结剂的未烧结粒料;

4、-将所述未烧结粒料装入炉中;

5、-在渗碳气氛中在1200至ts℃之间的温度下烧结所述粒料以形成烧结粒料,其中ts是所述粘结剂对于特定金属陶瓷或硬质合金组成仍处于固态的最高温度;

6、-对所述烧结粒料进行解团聚步骤,由此形成烧结粒料的粉末。

7、所述浆料包含形成硬质成分的粉末、粘结剂金属、有机粘结剂和溶剂。

8、所述形成硬质成分的粉末在本文中是指选自w、ta、ti、nb、nb、cr和v中的一种或多种元素的碳化物、氮化物或碳氮化物的粉末。

9、当制备硬质合金粉末时,所述硬质成分包含至少50重量%的wc晶粒。所述硬质成分还可以包含ta、ti、nb、cr、hf、v、mo和zr中的一种或多种的碳化物或碳氮化物,如tin、tic和/或ticn。

10、当制备金属陶瓷粉末时,所述硬质成分包含ta、ti、nb、cr、hf、v、mo和zr中的一种或多种的碳化物或碳氮化物,如tin、tic和/或ticn。

11、金属粘结剂在本文中是指选自co、ni和fe中的一种或多种元素,优选金属粘结剂是co。基于干粉末重量,所述浆料中金属粘结剂的量适合在5至14重量%之间,优选在8至14重量%之间。在本文中计算除了有机粘结剂和溶剂之外的金属粘结剂相含量。

12、所述有机粘结剂适合选自聚乙二醇(peg)或蜡。基于粉末重量,有机粘结剂的量可以在1至5重量%之间。

13、所述溶剂可以是适用于制备浆料的任何溶剂,优选水和醇的混合物。

14、所述未烧结粒料的形成通过使用喷雾干燥或能够形成球形粒料的任何其它适合的技术来适合地进行。

15、将未烧结粒料放置在炉中的盘上。优选石墨的盘并且用氧化钇涂覆以防止粉末粘附到盘。

16、烧结循环的第一部分是除去有机粘结剂的脱脂步骤。适合地,这在200至550℃之间的温度下进行5至240分钟之间的时间段。脱脂也可以在超过一个步骤中进行,即逐步升高温度。确切的脱脂工序取决于若干事项,如炉的类型、批量大小、粘结剂的类型等。

17、烧结的第二部分(即固态烧结)在高于1200且低于ts℃的温度下发生,其中ts是其中粘结剂对于特定金属陶瓷或硬质合金组成仍处于固态的最高温度。该温度通常显示为各特定金属陶瓷或硬质合金组成的相图中称为“固相线”的线。所述固态烧结进行5至60分钟之间的时间段。优选地,所述烧结在1250至ts℃之间、更优选在1250至1300℃之间的温度下进行。

18、当确定确切的烧结温度时,必须考虑特定的金属陶瓷或硬质合金之间。

19、在本发明的一个实施方式中,当所述金属粘结剂为co时,所述烧结在1250至1300℃之间、优选1260至1290℃之间的温度下进行。

20、渗碳气氛在本文中是指将碳添加至炉中。这可以以若干方式进行,例如一种或多种含碳气体,例如co、ch4、co2。如果是石墨炉,则一些碳贡献也可以来自该炉。

21、优选地,所述渗碳气氛由含碳气体(优选co、co2和/或ch4)产生。所述渗碳气体的分压应为所存在的气体总量的至少50毫巴,优选至少75毫巴。所述渗碳气体的分压应低于大气压。可能存在的其它适合的气体是ar、h2等。所述烧结炉中的总压力应低于大气压。

22、烧结后,粒料通常以弱的力彼此粘附。为了获得最终粉末,仅需要进行温和的解团聚。解团聚优选通过在没有研磨液的情况下在球磨机中温和研磨来进行。如果要解团聚更少量的粒料,则可以使用研钵手动进行。

23、由于所述粒料不会烧结在一起,而是仅仅彼此弱粘附,因此在解团聚之后也能够保持从喷雾干燥步骤获得的球形或圆形形状。

24、在使用用于3d打印的烧结粒料之前,可以对包含烧结粒料的可立即打印的粉末进行一个或多个筛分步骤。这可以为若干目的而进行,例如除去未解团聚的任何较大工件,并且也实现所期望的粒料尺寸。

25、本发明还涉及一种可立即打印的金属陶瓷或硬质合金粉末,包含根据上述方法制备的烧结粒料。

26、可立即打印在本文中是指粉末已经准备好在如3d打印的增材制造工艺中使用。

27、所述粉末包含平均直径(d50)在15至30μm之间的烧结粒料,所述烧结粒料包含wc和金属粘结剂,其中所述烧结粒料的孔隙率在0.1至5体积%之间。

28、所述烧结粒料的孔隙率可以以不同的方式测定。一种方式是通过首先使用比重瓶测量粒料的密度来计算它。然后将所测量的密度与特定金属陶瓷或硬质合金组成的理论密度(或全密度)进行比较。全密度可以通过使用适当的软件(例如thermocalc)计算来确定,或者可以通过在由具有相同组成的粉末制成的没有孔的烧结工件上测量来确定。假设差异在于孔。

29、测量孔隙度的另一种方式是在至少50个烧结粒料的截面的sem或lom图像上使用图像分析。然后,以面积%给出结果,但假定与以体积%给出的值相同。

30、根据本发明制备的烧结粒料具有表面区域的金属粘结剂含量小于粒料内部中的金属粘结剂含量。

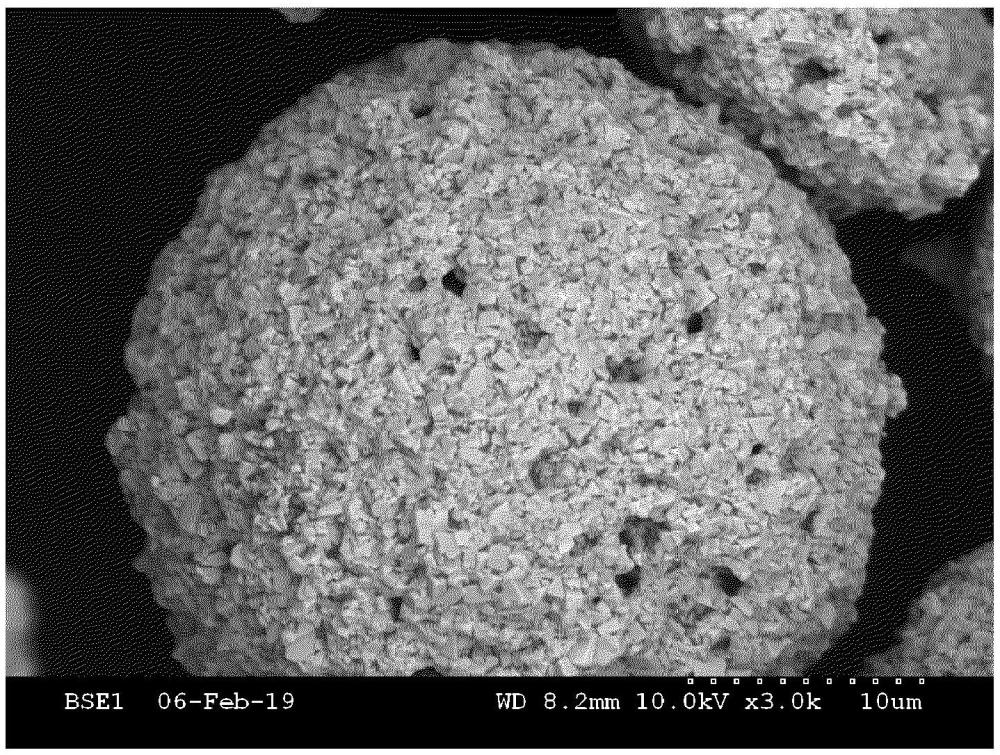

31、在粒料的sem图像中可以最容易看到表面区域中金属粘结剂的耗尽,其中可以看出粒料的表面覆盖有wc晶体。有时可以在wc晶粒之间的较大间隙的底部中看到金属粘结剂,然而不会在粒料的实际表面上看到金属粘结剂。参见例如图1。

32、所述烧结粒料通常是球形的,或者具有从喷雾干燥步骤获得的圆形形状。由于粒料在烧结期间不会烧结在一起,因此可以保持从喷雾干燥获得的形状。

33、未烧结粒料在本文中是指包含有机粘结剂和硬质成分的粒子和粘结剂金属的致密粒子。

34、烧结粒料在本文中是指包含嵌入在粘结剂金属基体中的硬质成分的粒子的致密粒子。

35、金属陶瓷在本文中是指包含金属粘结剂相中的硬质成分的材料,其中所述硬质成分包含ta、ti、nb、cr、hf、v、mo和zr中的一种或多种的碳化物或碳氮化物,如tin、tic和/或ticn。

36、硬质合金粉末在本文中是指包含金属粘结剂相中的硬质成分的材料,其中所述硬质成分包含至少50重量%的wc晶粒。所述硬质成分还可以包含ta、ti、nb、cr、hf、v、mo和zr中的一种或多种的碳化物或碳氮化物,如tin、tic和/或ticn。

37、本发明还涉及上述可立即打印的粉末在用于通过增材制造(如三维打印)来制备金属陶瓷或硬质合金体的用途。

38、在本发明的一个实施方式中,所述三维打印是粘结剂喷射。粘结剂喷射的优点在于,它是相对便宜的三维打印方法。

39、金属陶瓷或硬质合金工件的3d打印是本领域中已知的,确切的打印参数是本领域技术人员基于所使用的打印技术的类型确定的。通常,印刷步骤之后是固化和除粉,然后是烧结步骤,其中实现最终金属陶瓷或硬质合金工件。

- 还没有人留言评论。精彩留言会获得点赞!