一种高冶金质量高强韧含氮风电齿轮钢及其制造方法和应用

1.本发明涉及一种高冶金质量高强韧含氮风电齿轮钢及其制造方法和应用,属于冶金技术领域。

背景技术:

2.风电机组是集电气、机械、材料等各学科于一体的大型设备,结构复杂、负荷变化频繁、运行环境恶劣,长期与高温、高寒、风沙、潮湿、盐雾等环境相伴。在风电模组中,风电设备传动系统是风电运转的核心组件,而风电齿轮作为风电设备传动系统的重要零部件,更是保证风电运行安全的核心部件。目前,在风机设备的长期周期性运行过程中,风速变化产生频繁启停易使齿轮产生损伤,造成风机故障,这一问题会因齿轮钢的冶金缺陷和强韧性不足而进一步凸显,因此降低风电齿轮钢的冶金缺陷和提高其强韧性对于大功率巨型风电齿轮来说极为重要。

3.目前,现有技术主要采用crmoh钢作为风电齿轮的原料,其在连铸生产时由于氧化物夹杂较多致使钢液流动性降低,结晶器内保护渣、水口沉淀物、氧化产物等易带入钢液发生卷渣或下夹渣缺陷,满足炼钢、浇铸过程中产生气孔、夹杂等缺陷使铸态组织均匀致密性下降和轧制敏感,铝、钛含量波动大造成转炉下渣不稳定,使铸坯表面易产生结疱、夹杂和裂纹缺陷,塞棒吹氩结晶液面和结晶器传热壁温度波动较大,导致结晶器出口处坯壳薄且厚度不均匀,增加产生裂纹和拉漏。另一方面,面对风电机装机功率不断增大,风电齿轮的尺寸逐渐巨型化,常规齿轮钢的强韧性逐渐难以满足日益大功率巨型化的风电齿轮要求。

4.综上所述,本领域技术人员亟需研究一种高冶金质量高强韧含氮风电齿轮钢及其制造方法,用以解决上述风电齿轮钢所面临的冶金缺陷问题和强韧性能问题。

技术实现要素:

5.本发明旨在提供一种高冶金质量高强韧含氮风电齿轮钢,抗拉强度1316-1524mpa,屈服强度1035-1226mpa,伸长率11-17%,冲击功aku42-60j,非金属夹杂物尺寸小,含量低,具有优异的高冶金质量和高强韧性能。

6.同时,本发明提供一种高冶金质量高强韧含氮风电齿轮钢的制造方法,该法采用电炉冶炼-底吹氮气精炼-控速控冷连铸-大棒轧制四步工艺制备而成具有提高风电齿轮强韧性效果的齿轮钢。

7.同时,本发明提供一种高冶金质量高强韧含氮风电齿轮钢在风电齿轮上的应用。

8.同时,本发明提供一种风电齿轮。

9.为解决上述技术问题,本发明采用的技术方案为:一种高冶金质量高强韧含氮风电齿轮钢,以质量百分比计,其原料及配比如下:c:0.15-0.21%;mn:0.50-0.90%;si:0.17-0.35%;cr:1.50-1.80%;ni:1.40-1.70%;mo:0.20-0.35%;v≤0.15%;n:0.007-0.015%;cu:≤0.20%;al:0.01-0.06%;ti:≤0.003%;p:≤0.01%;s:≤0.015%和余量的fe。

10.al/n的质量比值为(2.0-4.0):1。

11.本发明获得的风电齿轮钢具有梯度分布的aln和(v

x

,mo

1-x

)(cy,n

1-y

)超细强化相,其中,x:0.78-0.96;y:0.82-0.95;最外层:表面向内5%距离,超细强化相的粒径为0.1-0.5

µ

m,过渡层:表面向内5-65%距离,超细强化相的粒径为0.8-1.5

µ

m,芯部:表面向内65-100%距离,超细强化相的粒径为2-15

µ

m。

12.本发明获得的风电齿轮钢的抗拉强度1316-1524mpa,屈服强度1035-1226mpa,伸长率11-17%,冲击功aku42-60j,非金属夹杂物最大尺寸12-20μm,非金属夹杂物数量密度0.01-0.05个/mm2。

13.一种高冶金质量高强韧含氮风电齿轮钢的制造方法,包括以下步骤:电炉冶炼-底吹氮气精炼-控速控冷连铸-大棒轧制;s1.电炉冶炼:电炉吹氧脱碳处理,造渣,终点碳含量 0.06-0.13wt%,挡渣出钢;s2.底吹氮气精炼:s21.采用钢包精炼炉进行沉淀脱氧结合扩散脱氧精炼,钢水造白渣,采用底吹氮气处理;沉淀脱氧的脱氧剂为铝块,脱氧剂加入量以钢水成分中al含量0.09-0.11wt%为准;s22.采用真空精炼炉对钢水进行真空脱气处理,底吹氮气增氮;调整至成分组成按质量百分数计为:c:0.15-0.21%;mn:0.50-0.90%;si:0.17-0.35%;cr:1.50-1.80%;ni:1.40-1.70%;mo:0.20-0.35%;v≤0.15%;n:0.007-0.015%;cu:≤0.20%;al:0.01-0.06%;ti:≤0.003%;p:≤0.01%;s:≤0.015%和余量的fe;成分调整到位后,钢包加入碳化稻壳覆盖剂进行保温,随后进行软吹操作,促进夹杂物充分上浮;s3.连铸:钢包转运至连铸机进行浇铸,钢水通过钢包水口进入中间包,钢水液面迅速升达开浇位后,连铸开机,钢水流入结晶器,此时钢水温度为1545-1580℃,结晶器振动配合电磁搅拌浇铸,铸坯拉出结晶器后在导向段进行水冷,铸坯经牵引连续矫直、定尺切割、缓冷、精整得到连铸坯;连续浇铸拉速为0.39-0.40m/min;s4.大棒轧制:将连铸坯进行开坯-连轧轧制处理,得到轧制圆钢。

[0014] s1中,出钢全过程吹氮处理,控制出钢温度1630

±

30℃;造渣渣碱度为3.0-5.0。

[0015] s21中,钢包精炼的白渣保持时间》30min,精炼时间60-100min,氮气流量为50-250nl/min,al含量控制在0.01-0.06wt%,控制o含量≤0.002wt%。

[0016] s21中,沉淀脱氧时间10-15min,扩散脱氧时间60-80min。扩散脱氧:脱氧剂与feo反应,减少钢液中feo含量,破坏feo在炉渣及钢液中的浓度平衡,使钢中feo向渣中扩散。

[0017] s22中,真空精炼炉的温度为1580-1615℃。

[0018] s22中,真空精炼的真空度为45-66pa,真空保持时间15-24min,吹氮流量30-80nl/min,软吹时间20-60min。

[0019] s3中,碳化稻壳覆盖剂的用量按钢水质量计0.38-0.45kg/t,其成分组成按质量百分数计为:cao:12-15%;mgo:15-19%;碳化稻壳:18-22%;al2o3:21-27%;caco3:6-9%和余量的sio2。

[0020]

在上述碳化稻壳覆盖剂的配比中,一方面特定配比的覆盖剂在高温下发生反应化学,生成低密度、高熔点、隔热强的mgsio3和casio3覆盖产物,使覆盖层覆盖更严密,加强覆盖效果;另一方面,所生成的mgsio3和casio3的隔热保温效果优良,能够与碳化稻壳覆盖剂其他成分形成协同保温的效果,其反应如下:sio2+mgo

→

mgsio3(高温);ca2co3+sio2→

casio3+ co2ꢀ↑

(高温)。

[0021] s4中,开坯前对连铸坯以80-100℃/h加热至1230-1250℃,并保温4-6h,进行粗轧,轧制变形率为18-20%,以950-980℃进行中轧,轧制变形率为14-16%,以900-930℃进行预精轧,轧制变形率为10-12%,以850-880℃进行精轧,轧制变形率为6-8%。

[0022] s3中,结晶器振动频率135-195hz ,浇铸过程全程振动;电磁搅拌的搅拌电流50-150a,浇铸过程全程搅拌。

[0023] s3中,精整工艺为现有工艺。

[0024] s1中的电炉为eaf电炉,偏心炉底出钢。

[0025]

一种高冶金质量高强韧含氮风电齿轮钢在风电齿轮上的应用。

[0026]

一种风电齿轮,包含一种高冶金质量高强韧含氮风电齿轮钢。

[0027]

与现有技术相比,本发明的有益效果是:1.高冶金质量:一种高冶金质量高强韧含氮风电齿轮钢及其制造方法具有熔炼后钢水的高纯净度和高流动性,具有提高铸件质量的有益效果。其原理包括:1)风电齿轮钢成分中高铝设计结合底吹增氮制备工艺,一方面铝可以对钢液进行脱氧,形成氧化铝颗粒并在底吹氮气作用下上浮进入渣中去除,既可以净化钢液,还可以增加钢液的流动性;另一方面,钢液中氮气的吹入可以和铝形成酸溶铝,既能在后继凝固过程中析出以强化力学性能,还可以进一步增加钢液的流动性,避免铸造缺陷。2)风电齿轮钢成分中,低钛设计结合底吹增氮制备工艺,可以形成氮化钛颗粒在底吹氮气作用下上浮进入渣中去除,既可以净化钢液,还可以进一步降低钛含量,避免在钢液凝固过程中形成氮化钛夹杂降低其力学性能;3)风电齿轮钢成分中ni、si与mn特定成分配比结合底吹增氮制备工艺,可以使氮与ni以及si与mn形成低熔点氮化物和硅酸锰,在铸造时呈高流动性液态,进一步增加冶金熔体的流动性,进而避免连铸过程中铸造缺陷的产生。

[0028] 2.高强韧:本发明中高氮风电齿轮钢采用电炉冶炼-底吹氮气精炼-控速控冷连铸-大棒轧制四步工艺制备而成,所制备的风电齿轮钢具有梯度分布的aln和(v

x

,mo

1-x

) (cy,n

1-y

) 超细强化相,其中,x:0.78-0.96;y:0.82-0.95;具有提高风电齿轮强韧性的有益效果。其原理包括:1)材料的高铝设计结合底吹增氮制备工艺以及轧制过程中温度梯度和应力梯度的双重调控下,形成由内及外梯度分布的超细aln强化相。其中外部aln分布较多,具有较高的强度和耐磨性,内部aln分布较少,具有较好的韧性;另一方面,在此工艺下(即控速控冷连铸部分)铸造高氮风电齿轮钢所形成的大尺寸(8-15微米)初生碳氮第二相,在轧制前保温和轧制过程中在温度梯度和应力梯双重调控下形成铁元素的定向扩散以及第二相表面能的升高,使大表面积大尺寸的初生碳氮第二相被分解,形成扩散方向梯度分布类球状强化相,类球状强化相的粒径在0.1-0.8微米左右,显著提高齿轮钢的强韧性。

附图说明

[0029]

图1是本发明中连铸圆坯的图片;图2为图1中a、b、c处的微观组织图;图3是本发明中类球状强化相的微观组织图;图4是本发明中齿轮钢的铸态组织图。

具体实施方式

[0030]

下面结合附图和具体实施例对本发明作进一步详细的说明。以下实施例仅用于说明本发明而不用于限制本发明的范围。

[0031]

一种高冶金质量高强韧含氮风电齿轮钢,以质量百分比计,其原料及配比如下,c:0.17%;mn:0.70%;si:0.25%;cr:1.70%;ni:1.55%;mo:0.3%;v:0.11%;n:0.0085%;cu:0.20%;al:0.028%;ti:0.002%;p:0.009%;s:0.002%和余量的fe;其中al/n=3.3:1。

[0032]

一种高冶金质量高强韧含氮齿轮钢的制造方法,包括以下步骤:电炉冶炼-底吹氮气精炼-控速控冷连铸-大棒轧制;s1.电炉冶炼:电炉吹氧脱碳处理,造渣,终点碳含量0.10wt%,挡渣出钢;出钢全过程吹氮处理,控制出钢温度1655℃;造渣渣碱度为4.5;s2.精炼:s21.采用钢包精炼炉进行沉淀脱氧结合扩散脱氧精炼,钢水造白渣,随后底吹氮气处理;钢包精炼的白渣保持时间60min,精炼时间90min,氮气流量为150nl/min,al含量控制在0.04wt%,控制o含量≤0.002wt%;沉淀脱氧的脱氧剂为铝块120kg,铝块加入量相当于钢水成分中al含量的0.10wt%;沉淀脱氧时间13min,扩散脱氧时间75min;s22.采用真空精炼炉对钢水进行真空脱气处理,底吹氮气增氮;成分调整到位后(即调整至本实施例中的高冶金质量高强韧含氮风电齿轮钢的原料及配比后),钢包加入碳化稻壳覆盖剂进行保温,随后软吹氮气处理;真空精炼的真空度为55pa,真空保持时间20min,吹氮流量50nl/min,吹氮时间20min;真空精炼炉的温度为1563℃;s3.控速控冷连铸:浇铸前连铸钢水加碳化稻壳覆盖剂保温,碳化稻壳覆盖剂的用量按钢水质量计0.40kg/t,其成分组成按质量百分数计为:cao:13%;al2o3:25%;mgo:17%;caco3:8%;碳化稻壳:20%和余量的sio2;随后转运至浇铸机进行浇铸,钢水通过钢包水口进入中间包至钢水液面升达开浇位后流入结晶器,此时钢水温度为1560℃,结晶器振动配合电磁搅拌浇铸,结晶器振动频率150hz,浇铸过程全程振动;电磁搅拌的搅拌电流100a,浇铸过程全程搅拌,铸坯拉出结晶器后在足辊区至铸坯导向段进行水冷,铸坯经牵引连续铸造矫直、定尺切割、缓冷、精整得到连铸坯;连续铸造拉速为0.39m/min,连续铸造过程中,铸坯表面冷却速度为7℃/min;s4.大棒轧制:将连铸坯进行开坯-连轧处理,开坯前对连铸坯以90℃/h加热至1240℃,并保温5h,进行粗轧,轧制变形率为19%,以965℃进行中轧,轧制变形率为15%,以920℃进行预精轧,轧制变形率为11%,以865℃进行精轧,轧制变形率为7%,得到轧制圆钢,即获得如图1所示的高冶金质量高强韧含氮风电齿轮钢。

[0033]

如图2所示,图1所制备的风电齿轮钢具有梯度分布的aln和(v

x

,mo

1-x

)(cy,n

1-y

)超

细强化相,其中,x为0.93;y为0.85;最外层a位置(约表面向内5%距离)(0.1-0.5微米),过渡层b位置(约表面向内5-65%距离)(0.8-1.5微米),芯部c位置(约表面向内65-100%距离)(2-15微米)。

[0034]

图2中,a图的位置1为粒径范围为0.1-0.5微米的(v

0.93

,mo

0.07

)(c

0.85

,n

0.15

)强化相(浅色组织),位置2为粒径范围为0.1-0.5微米的aln强化相(深色组织);b图的浅色组织为粒径范围为0.8-1.5微米的(v

0.93

,mo

0.07

)(c

0.85

,n

0.15

)强化相,深色组织为粒径范围为0.8-1.5微米的aln强化相;c图的浅色组织为粒径范围为2-15微米的(v

0.93

,mo

0.07

)(c

0.85

,n

0.15

)强化相,深色组织为粒径范围为2-15微米的aln强化相。

[0035]

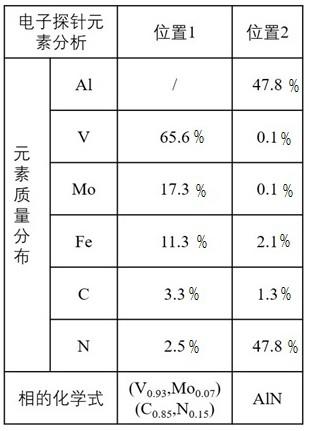

图2中位置1和位置2的元素分布如下表1所示。

[0036]

表1 电子探针元素分析表

[0037]

其中,元素的单位为质量分数%。

[0038]

本实施例在连铸过程中形成第二相,大尺寸初生碳氮第二相尺寸为8-15微米,在轧制前保温和轧制过程中,在温度梯度和应力梯双重调控下形成铁元素的定向扩散以及第二相表面能的升高,使大表面积大尺寸的初生碳氮第二相被分解,形成扩散方向梯度分布类球状强化相,如图3所示,类球状强化相的粒径在0.1-0.8微米左右,显著提高齿轮钢的强韧性。

[0039]

如图4所示,本实施例最终获得的风电齿轮钢的铸态组织均匀致密,无气孔,无夹杂,无裂纹缺陷。

[0040]

一种高冶金质量高强韧含氮风电齿轮钢在风电齿轮上的应用。

[0041]

一种风电齿轮,包含本实施例的一种高冶金质量高强韧含氮风电齿轮钢。

[0042]

一种高冶金质量高强韧含氮风电齿轮钢,以质量百分比计,其原料及配比如下,c:

0.18%;mn:0.75%;si:0.25%;cr:1.76%;ni:1.50%;mo:0.30%;v:0.12%;n:0.0090%;cu:0.20%;al:0.027%;ti:0.0015%;p:0.010%;s:0.002%和余量的fe;其中al/n=3.0:1。

[0043]

一种高冶金质量高强韧含氮风电齿轮钢的制造方法,包括以下步骤:电炉冶炼-底吹氮气精炼-控速控冷连铸-大棒轧制;s1.电炉冶炼:电炉吹氧脱碳处理,造渣,终点碳含量0.08wt%,挡渣出钢;出钢全过程吹氮处理,控制出钢温度1620℃;造渣渣碱度为3.0;s2.精炼:s21.采用钢包精炼炉进行沉淀脱氧结合扩散脱氧精炼,钢水造白渣,随后底吹氮气处理;钢包精炼的白渣保持时间45min,精炼时间60min,氮气流量为230nl/min,al含量控制在0.06wt%,控制o含量≤0.002wt%;沉淀脱氧的脱氧剂为铝块110kg,铝块加入量相当于钢水成分中al含量的0.09wt%;沉淀脱氧时间15min,扩散脱氧时间60min;s22.采用真空精炼炉对钢水进行真空脱气处理,底吹氮气增氮;成分调整到位后(即调整至本实施例中的高冶金质量高强韧含氮风电齿轮钢的原料及配比后),钢包加入碳化稻壳覆盖剂进行保温,随后软吹氮气处理;真空精炼的真空度为45pa,真空保持时间15min,吹氮流量30nl/min,吹氮时间30min;真空精炼炉的温度为1580℃;s3.控速控冷连铸:浇铸前连铸钢水加碳化稻壳覆盖剂保温,碳化稻壳覆盖剂的用量按钢水质量计0.38kg/t,其成分组成按质量百分数计为:cao:12%;al2o3:21%;mgo:15%;caco3:6%;碳化稻壳:18%和余量的sio2;随后转运至浇铸机进行浇铸,钢水通过钢包水口进入中间包至钢水液面升达开浇位后流入结晶器,此时钢水温度为1580℃,结晶器振动配合电磁搅拌浇铸,结晶器振动频率135hz,浇铸过程全程振动;电磁搅拌的搅拌电流120a,浇铸过程全程搅拌,铸坯拉出结晶器后在足辊区至铸坯导向段进行水冷,铸坯经牵引连续铸造矫直、定尺切割、缓冷、精整得到连铸坯;连续铸造拉速为0.40m/min,连续铸造过程中,铸坯表面冷却速度为6℃/min;s4.大棒轧制:将连铸坯进行开坯-连轧轧制处理,开坯前对连铸坯以80℃/h加热至1230℃,并保温4h,进行粗轧,轧制变形率为18%,以950℃进行中轧,轧制变形率为14%,以900℃进行预精轧,轧制变形率为10%,以850℃进行精轧,轧制变形率为6%,得到轧制圆钢,即高冶金质量高强韧含氮风电齿轮钢。

[0044] 本实施例所制备的风电齿轮钢具有梯度分布的aln和(v

0.78

,mo

0.22

) (c

0.82

,n

0.18

) 超细强化相。

[0045]

一种高冶金质量高强韧含氮风电齿轮钢在风电齿轮上的应用。

[0046]

一种风电齿轮,包含本实施例的一种高冶金质量高强韧含氮风电齿轮钢。

[0047]

一种高冶金质量高强韧含氮风电齿轮钢,以质量百分比计,其原料及配比如下,c:0.18%;mn:0.80%;si:0.27%;cr:1.70%;ni:1.55%;mo:0.32%;v:0.06%;n:0.0090%;cu:0.20%;al:0.036%;ti:0.0015%;p:0.010%;s:0.002%和余量的fe;其中al/n=4.0:1。

[0048]

一种高冶金质量高强韧含氮风电齿轮钢的制造方法,包括以下步骤:电炉冶炼-底吹氮气精炼-控速控冷连铸-大棒轧制;s1.电炉冶炼:电炉吹氧脱碳处理,造渣,终点碳含量0.12wt%,挡渣出钢;出钢全过程吹氮处理,控制出钢温度1655℃;造渣渣碱度为3.8;

s2.精炼:s21.采用钢包精炼炉进行沉淀脱氧结合扩散脱氧精炼,钢水造白渣,随后底吹氮气处理;钢包精炼的白渣保持时间50min,精炼时间70min,氮气流量为200nl/min,al含量控制在0.05wt%,控制o含量≤0.002wt%;沉淀脱氧的脱氧剂为铝块,铝块加入量相当于钢水成分中al含量的0.11wt%;沉淀脱氧时间10min,扩散脱氧时间80min;s22.采用真空精炼炉对钢水进行真空脱气处理,底吹氮气增氮;成分调整到位后(即调整至本实施例中的高冶金质量高强韧含氮风电齿轮钢的原料及配比后),钢包加入碳化稻壳覆盖剂进行保温,随后软吹氮气处理;真空精炼的真空度为66pa,真空保持时间20min,吹氮流量35nl/min,吹氮时间35min;真空精炼炉的温度为1615℃;s3.控速控冷连铸:浇铸前连铸钢水加碳化稻壳覆盖剂保温,碳化稻壳覆盖剂的用量按钢水质量计0.45kg/t,其成分组成按质量百分数计为:cao:15%;al2o3:27%;mgo:19%;caco3:9%;碳化稻壳:22%和余量的sio2;随后转运至浇铸机进行浇铸,钢水通过钢包水口进入中间包至钢水液面升达开浇位后流入结晶器,此时钢水温度为1570℃,结晶器振动配合电磁搅拌浇铸,结晶器振动频率195hz,浇铸过程全程振动;电磁搅拌的搅拌电流150a,浇铸过程全程搅拌,铸坯拉出结晶器后在足辊区至铸坯导向段进行水冷,铸坯经牵引连续铸造矫直、定尺切割、缓冷、精整得到连铸坯;连续铸造拉速为0.39m/min,连续铸造过程中,铸坯表面冷却速度为8℃/min;s4.大棒轧制:将连铸坯进行开坯-精轧轧制处理,开坯前对连铸坯以100℃/h加热至1230℃,并保温6h,进行粗轧,轧制变形率为20%,以980℃进行中轧,轧制变形率为16%,以930℃进行预精轧,轧制变形率为12%,以880℃进行精轧,轧制变形率为8%,得到轧制圆钢,即高冶金质量高强韧含氮风电齿轮钢。

[0049] 本实施例所制备的风电齿轮钢具有梯度分布的aln和(v

0.96

,mo

0.04

) (c

0.95

,n

0.05

) 超细强化相。

[0050]

一种高冶金质量高强韧含氮风电齿轮钢在风电齿轮上的应用。

[0051]

一种风电齿轮,包含本实施例的一种高冶金质量高强韧含氮风电齿轮钢。

[0052]

下表2为性能对比结果。

[0053] 将实施例1-实施例3的风电齿轮钢按照gb/t20066检测化学成分,按照gb/t2975检测力学性能,按照gb/t10561检测钢种非金属夹杂物含量,检测结果如下:表2齿轮钢性能表实施例4

[0054]

本实施例与实施例3的区别仅在于:一种高冶金质量高强韧含氮风电齿轮钢,以质量百分比计,其原料及配比如下,c:0.15%;mn:0.50%;si:0.17%;cr:1.50%;ni:1.40%;mo:0.20%;v:0.15%;n:0.007%;cu:0.10%;al:0.014%;ti:0.003%;p:0.001%;s:0.015%和余量的fe;其中al/n=2.0:1。

[0055]

一种高冶金质量高强韧含氮风电齿轮钢的制造方法,包括以下步骤:电炉冶炼-底吹氮气精炼-控速控冷连铸-大棒轧制;s1.电炉冶炼:电炉吹氧脱碳处理,造渣,终点碳含量0.06wt%,挡渣出钢;出钢全过程吹氮处理,控制出钢温度1600℃;造渣渣碱度为5.0;s2.精炼:s21.采用钢包精炼炉进行沉淀脱氧结合扩散脱氧精炼,钢水造白渣,随后底吹氮气处理;钢包精炼的白渣保持时间30min,精炼时间100min,氮气流量为50nl/min,al含量控制在0.02wt%,控制o含量≤0.002wt%;沉淀脱氧的脱氧剂为铝块,铝块加入量相当于钢水成分中al含量的0.10wt%;沉淀脱氧时间14min,扩散脱氧时间70min;s22.采用真空精炼炉对钢水进行真空脱气处理,底吹氮气增氮;成分调整到位后(即调整至本实施例中的高冶金质量高强韧含氮风电齿轮钢的原料及配比后),钢包加入碳化稻壳覆盖剂进行保温,随后软吹氮气处理;真空精炼的真空度为50pa,真空保持时间24min,吹氮流量80nl/min,吹氮时间20min;真空精炼炉的温度为1600℃;s3.控速控冷连铸:浇铸前连铸钢水加碳化稻壳覆盖剂保温,碳化稻壳覆盖剂的用量按钢水质量计0.42kg/t,其成分组成按质量百分数计为:cao:14%;al2o3:25%;mgo:16%;caco3:8%;碳化稻壳:20%和余量的sio2;随后转运至浇铸机进行浇铸,钢水通过钢包水口进入中间包至钢水液面升达开浇位后流入结晶器,此时钢水温度为1545℃,结晶器振动配合电磁搅拌浇铸,结晶器振动频率175hz,浇铸过程全程振动;电磁搅拌的搅拌电流50a,浇铸过程全程搅拌,铸坯拉出结晶器后在足辊区至铸坯导向段进行水冷,铸坯经牵引连续铸造矫直、定尺切割、缓冷、精整得到连铸坯;连续铸造拉速为0.39m/min,连续铸造过程中,铸坯表面冷却速度为8℃/min;s4.大棒轧制:将连铸坯进行开坯-精轧轧制处理,开坯前对连铸坯以85℃/h加热至1250℃,并保温6h,进行粗轧,轧制变形率为18.5%,以965℃进行中轧,轧制变形率为14%,以910℃进行预精轧,轧制变形率为11.5%,以855℃进行精轧,轧制变形率为7.5%,得到轧制圆钢,即高冶金质量高强韧含氮风电齿轮钢。

[0056] 本实施例所制备的风电齿轮钢具有梯度分布的aln和(v

0.94

,mo

0.06

) (c

0.85

,n

0.15

) 超细强化相。

[0057] 本实施例获得的高冶金质量高强韧含氮风电齿轮钢,抗拉强度1316mpa,屈服强度1035mpa,伸长率11%,冲击功aku 60j,非金属夹杂物最大尺寸20μm,非金属夹杂物数量密度0.02个/mm2。

[0058]

本实施例与实施例3的区别仅在于:一种高冶金质量高强韧含氮风电齿轮钢,以质量百分比计,其原料及配比如下,c:0.21%;mn:0.90%;si:0.35%;cr:1.80%;ni:1.70%;mo:0.35%;v:0.10%;n:0.015%;cu:0.15%;al:0.06%;ti:0.002%;p:0.001%;s:0.005%和余量的fe;其中al/n=4.0:1

一种高冶金质量高强韧含氮风电齿轮钢的制造方法,包括以下步骤:电炉冶炼-底吹氮气精炼-控速控冷连铸-大棒轧制;s1.电炉冶炼:电炉吹氧脱碳处理,造渣,终点碳含量0.13wt%,挡渣出钢;出钢全过程吹氮处理,控制出钢温度1660℃;造渣渣碱度为4.0;s2.精炼:s21.采用钢包精炼炉进行沉淀脱氧结合扩散脱氧精炼,钢水造白渣,随后底吹氮气处理;钢包精炼的白渣保持时间70min,精炼时间80min,氮气流量为250nl/min,al含量控制在0.06wt%,控制o含量≤0.002wt%;沉淀脱氧的脱氧剂为铝块,铝块加入量相当于钢水成分中al含量的0.11wt%;沉淀脱氧时间13min,扩散脱氧时间75min;s22.采用真空精炼炉对钢水进行真空脱气处理,底吹氮气增氮;成分调整到位后(即调整至本实施例中的高冶金质量高强韧含氮风电齿轮钢的原料及配比后),钢包加入碳化稻壳覆盖剂进行保温,随后软吹氮气处理;真空精炼的真空度为55pa,真空保持时间22min,吹氮流量60nl/min,吹氮时间60min;真空精炼炉的温度为1605℃;s3.控速控冷连铸:浇铸前连铸钢水加碳化稻壳覆盖剂保温,碳化稻壳覆盖剂的用量按钢水质量计0.39kg/t,其成分组成按质量百分数计为:cao:13%;al2o3:23%;mgo:17%;caco3:7%;碳化稻壳:21%和余量的sio2;随后转运至浇铸机进行浇铸,钢水通过钢包水口进入中间包至钢水液面升达开浇位后流入结晶器,此时钢水温度为1555℃,结晶器振动配合电磁搅拌浇铸,结晶器振动频率155hz,浇铸过程全程振动;电磁搅拌的搅拌电流100a,浇铸过程全程搅拌,铸坯拉出结晶器后在足辊区至铸坯导向段进行水冷,铸坯经牵引连续铸造矫直、定尺切割、缓冷、精整得到连铸坯;连续铸造拉速为0.40m/min,连续铸造过程中,铸坯表面冷却速度为8℃/min;s4.大棒轧制:将连铸坯进行开坯-精轧轧制处理,开坯前对连铸坯以95℃/h加热至1235℃,并保温5h,进行粗轧,轧制变形率为19.5%,以975℃进行中轧,轧制变形率为15%,以920℃进行预精轧,轧制变形率为10.5%,以865℃进行精轧,轧制变形率为6.5%,得到轧制圆钢,即高冶金质量高强韧含氮风电齿轮钢。

[0059] 本实施例所制备的风电齿轮钢具有梯度分布的aln和(v

0.84

,mo

0.16

) (c

0.89

,n

0.11

) 超细强化相。

[0060] 本实施例获得的高冶金质量高强韧含氮风电齿轮钢,抗拉强度1524mpa,屈服强度1226mpa,伸长率17%,冲击功aku 42j,非金属夹杂物最大尺寸13μm,非金属夹杂物数量密度0.03个/mm2。

[0061]

应当理解,为了精简本公开并帮助理解各个发明方面中的一个或多个,在上面对本发明的示例性实施例的描述中,本发明的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本发明要求比在每个权利要求中所明确记载的特征更多特征。更确切地说,如权利要求书所反映的那样,发明方面在于少于前面公开的实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明的单独实施例。

[0062]

尽管根据有限数量的实施例描述了本发明,但是受益于上面的描述,本技术领域

内的技术人员明白,在由此描述的本发明的范围内,可以设想其它实施例。此外,应当注意,本说明书中使用的语言主要是为了可读性和教导的目的而选择的,而不是为了解释或者限定本发明的主题而选择的。因此,在不偏离所附权利要求书的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。对于本发明的范围,对本发明所做的公开是说明性的,而非限制性的,本发明的范围由所附权利要求书限定。

[0063]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1