一种提高长方形硅棒加工效率的方法及装置与流程

本发明涉及一种机械加工技术,尤其是一种太阳能电池板原料的长方体硅棒的加工技术,具体地说是一种提高长方形硅棒加工效率的方法及装置。

背景技术:

1、硅棒是太阳能电池板必不可少的原料。根据太阳能电池板的制造工艺,长方体形硅棒在切片成型前需要进行四个面的磨面和四条边的切边和磨圆。传统的卧式磨床是串联的磨削方式,如图20所示,上料/粗磨/精磨,三个工位不能同时工作,硅棒在上料的时候,粗磨精磨在等待,粗磨在工作的时候精磨在等待,精磨在工作的时候其它工位在等待,所以加工效率低。如果再加上倒角/倒圆设备,至少需要两台/三台设备才能满足切片加工的要求,设备数量的增加必须导致采购成本和设备安装场地及操作用工成本的增加。

技术实现思路

1、本发明的主要目的是针对现有的长方形硅棒加工效率低,各加工工序互相独立且需等待前一工序完成后才能进行后一工序加工的问题,发明一种可同时进行多工序作业以便提高长方形硅棒加工效率的方法及,同时提供相应的装置。。

2、本发明的技术方案之一是:

3、一种提高长方形硅棒加工效率的方法,其特征在于:它包括以下步骤:

4、首先,利用第一机械手将上料工作台上的第一件工件抓取后送入第一磨面工作台上;

5、第二,第一磨面工作台带动第一件工件移动至对中测量装置上使第一件工件完成居中夹紧并测量得到磨测量;

6、第三,对中测量结束后,第一磨面工作台脱离对中测量装置,并带动第一件工件进入第一磨削装置进行磨削加工,从第一件工件相对的两侧边同时进行磨削加工,直到第一件工件的第一、第三面加工到设定的尺寸,松开第一磨削装置上的夹紧工装;

7、第四,中测量装置将第一件工件抓取并旋转90度后送入第二磨面工作台面上,第二磨面工作台带动第一件工件进入对中测量装置,完成第一件工件在第二磨面工作台上的对中和测量并夹紧后脱离对中测量装置,第二磨面工作台带动第一件工作台进入第二磨削装置开始对第一件工件的第二、第四面进行磨削加工,与此同时,第一机械手返回到上料工作台抓取放置在上料工作台上的第二件工件并送入第一磨面工作台上进行对中测量、夹紧和磨削加工;此时第二磨削装置已完成第一件工件的第二、第四的磨削加工,第二机械手抓取第一件工件并作平面90度回转送入磨边工位,与此同时第一机械手将磨削加工结束的第二件工件送入第二磨面工位上进行对中、测量,开始第二件工件的第二、第四面磨削加工后再次返回上料工作台抓取第三件工件放入第一磨面工位上重复第二、第三步的操作;

8、第五,在第一磨削装置和第二磨削装置对第三件工件和第二件工件进行磨削加工的同时,第一件工件在磨边工位上利用v型回转夹具依次完成四个边的磨削加工,磨削加工结束后,第三机械手抓取第一件工件送入下料工位或弧边加工工装中,完成下料或第一、第三弧边及第二、第四弧边的成型磨削加工;此时,第二件工件进入磨边工位,第三件工件进入第二磨削装置,第四件工件进入第一磨削装置,以此类推,各工位均有工件处于加工状态。

9、本发明的技术方案之二是:

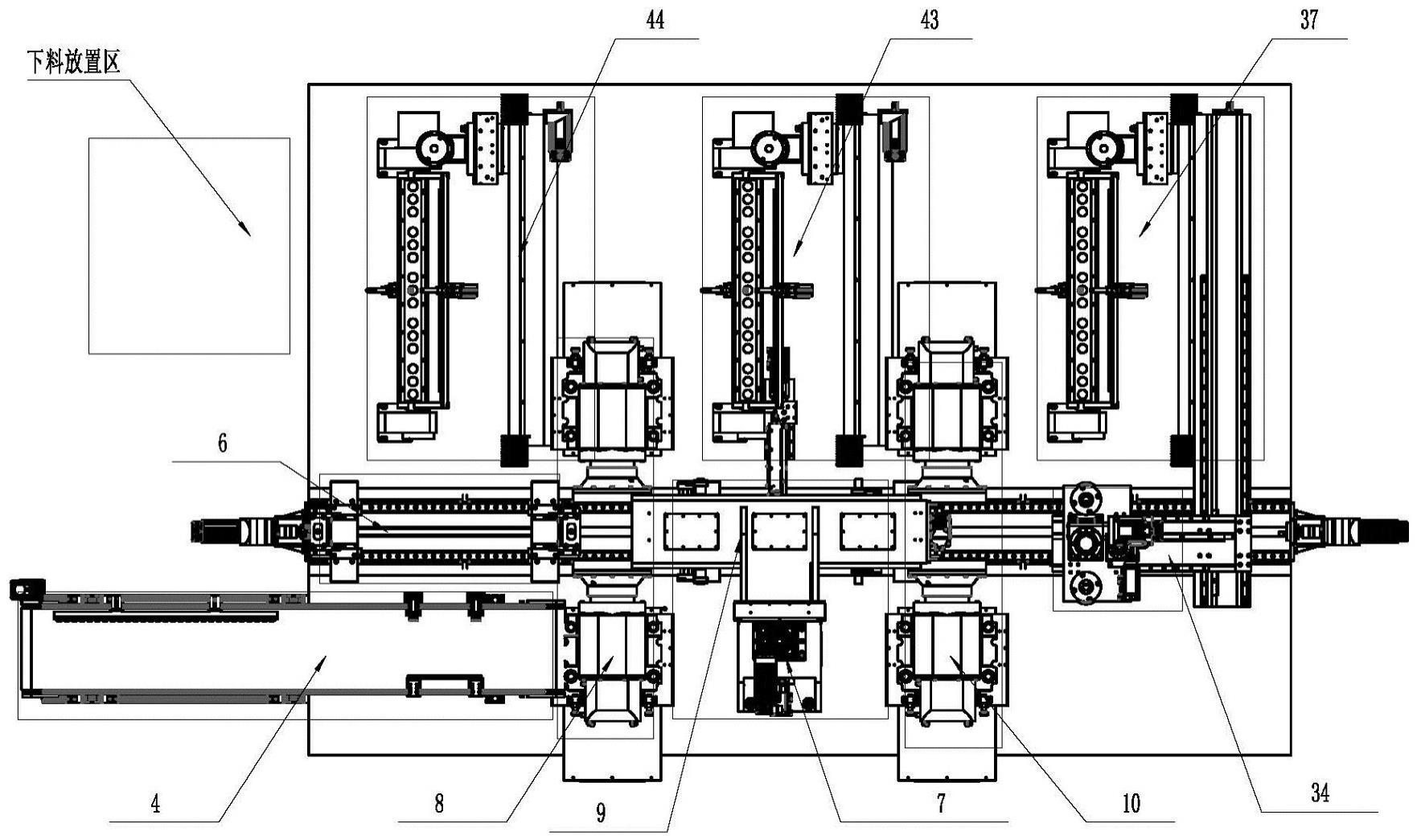

10、一种提高方形硅棒加工效率的装置,其特征是它包括:

11、一上料装置,该上料装置用于放置待加工工件的方形硅棒以供第一机械手抓取;

12、一第一机械手:将第一件工件的方形硅棒吸取放到能在工作台上左右移动的第一磨面平台并在第一磨削装置完成磨削加工后,再次将第二件工件抓取送入第一磨面平台上;

13、一个硅棒对中测量装置:它安装在第一磨削装置和第二磨削装置之间并以第一磨面平台和第二磨面平台的大面为基准,用于将硅棒左右前后位置对中放正以便夹紧加工;

14、一第一磨削装置:它设有两个磨头以便同时磨一根棒的两面,它设有两个磨面主轴;

15、一第二磨削装置:它与第一磨削装置结构相同,且同轴向安装,第一磨削装置和第二磨削装置总共四个磨面主轴,能实现两根硅棒的同时磨削;

16、一个周转用的第二机械手:将磨面完成的硅棒送到倒角工位;

17、一个倒角装置:如果是210x210mm的倒角棒,倒直角c0.5mm,加工完成;如果是182x182mm的滚圆棒,则在倒角装置上完成四条边的切角,四条边切角后,由第三机械手抓取硅棒送到滚圆工位;

18、两个滚圆装置:第一个滚圆工装置加工两个圆角,第二个滚圆装置加工另外两个圆角,两个工位各有一根硅棒,同时加工;第二个滚圆装置加工结束,滚圆棒加工完成。

19、本发明的有益效果是:

20、本发明的磨面工作台是平台,硅棒以大面为准放置在平台更加稳定可靠,两端头的夹持装置夹紧硅棒固定不动,两边砂轮同时磨削两个面。

21、本发明磨面以硅棒大面为准放置,相对于原有机床两端面夹持硅棒磨削的方式更加稳定,所以磨面需要预留的磨削余量减少,硅材料损耗减少,同时磨削加工时间也减少。

22、两个磨面工位上两根棒同时磨削,比传统卧式硅棒磨削机床的磨削方式效率大大提高。

23、本发明每个加工工位可以各司其职,互不干扰,同时进行加工工作,所以效率大大提高。

24、滚圆有两个工位,每个工位加工硅棒的两条边,两个工位同时加工,效率比单工位提高一倍。

25、本发明加工效果较传统设备提高3-5倍,占工面积小,设备采购。

技术特征:

1.一种提高长方形硅棒加工效率的方法,其特征在于:它包括以下步骤:

2.根据权利要求1所述的方法,其特征在于:所述的第一磨削装置和第二磨削装置结构相同,它位均有四个磨头组成,每侧两个磨头,一个粗磨磨头,一个精磨磨头,粗磨时,粗磨磨头伸出,精磨时,粗磨磨头缩回,并采用工作台沿x向移动,而磨削装置x向固定,精磨和粗磨磨头作y向移动。

3.根据权利要求1所述的方法,其特征在于:所述的磨面工作台带工件移至对中工位下方,工件压紧机构打开,升降驱动机构将夹紧头下降至指定位置,夹紧头开合驱动机构将夹紧头闭合至指定位置,夹紧对中装置来回夹工件二回,使工件纠正至中心位置,工件压紧机构压紧工件,夹紧对中装置松开复位,夹紧头开合驱动机构将夹紧头打开至初始位置,升降驱动机构将夹紧头上升至初始位置,完成磨面工作台工件对中动作。

4.一种提高长方形硅棒加工效率的装置,其特征是它包括:

5.根据权利要求4所述的装置,其特征在于:所述的第一磨削装置和第二磨削装置的磨面工作台是平台,硅棒以大面为准放置在平台更加稳定可靠,两端头的夹持装置夹紧硅棒固定不动,两边砂轮同时磨削两个面。

6.根据权利要求4所述的装置,其特征在于:磨面时以硅棒大面为准放置,相对于原有机床两端面夹持硅棒磨削的方式更加稳定,所以磨面需要预留的磨削余量减少,硅材料损耗减少,同时磨削加工时间也减少。

7.根据权利要求4所述的装置,其特征在于:两个磨面工位上两根棒同时磨削,比传统卧式硅棒磨削机床的磨削方式效率大大提高;传统的卧式磨床是串联的磨削方式,上料/粗磨/精磨,三个工位不能同时工作,硅棒在上料的时候,粗磨精磨在等待,粗磨在工作的时候精磨在等待,精磨在工作的时候其它工位在等待,所以加工效率低;本装置每个加工工位可以各司其职,互不干扰,同时进行加工工作,所以效率大大提高;滚圆有两个工位,每个工位加工硅棒的两条边,两个工位同时加工,效率比单工位提高一倍。

8.根据权利要求4所述的装置,其特征在于:所述的第一磨削装置的磨面工作台带硅棒移至对中工位下方,工件压紧机构打开,升降驱动机构将夹紧头下降至指定位置,夹紧头开合驱动机构将夹紧头闭合至指定位置,夹紧对中装置来回夹工件两回,使工件纠正至中心位置,工件压紧机构压紧工件,夹紧对中装置松开复位,夹紧头开合驱动机构将夹紧头打开至初始位置,升降驱动机构将夹紧头上升至初始位置,完成磨面工作台1工件对中动作。

9.根据权利要求4所述的装置,其特征在于:所述的第一磨削装置的磨面工作台上的工件加工完成两个面后移至对中工位下方,工件压紧机构打开,升降驱动机构将夹紧头下降至指定位置,夹紧头开合驱动机构将夹紧头闭合将工件夹住,升降驱动机构将夹紧头上升至初始位置;第一磨削装置的磨面工作台移至上料区上料;压紧头旋转,使工件回转90度,第二磨削装置的磨面工作台移至对中工位下方,升降驱动机构将夹紧头下降至指定位置,夹紧头开合驱动机构将夹紧头松开,工件放置在第二磨削装置的工作台上,夹紧对中装置来回夹工件两回,使工件纠正至中心位置,工件压紧机构压紧工件,夹紧对中装置松开复位,夹紧头开合驱动机构将夹紧头打开至初始位置,升降驱动机构将夹紧头上升至初始位置,完成工件在第二磨削装置的磨面工作台上的对中动作。

技术总结

一种提高长方形硅棒加工效率的方法及装置,其特征是所述的装置包括:一上料装置;一第一机械手;一个硅棒对中测量装置:第一磨削装置;一第二磨削装置;一个周转用的第二机械手;一个倒角装置和两个滚圆装置。本发明占面面积小,加工效率提高三倍以上。

技术研发人员:李昌保

受保护的技术使用者:南京三芯半导体设备制造有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!