一种快速凝固金属粉末的生产设备的制作方法

1.本发明涉及金属粉末制备技术领域,具体涉及一种快速凝固金属粉末的生产设备。

背景技术:

2.金属粉末是指尺寸小于1mm的金属颗粒群,包括单一金属粉末、合金粉末以及具有金属性质的某些难熔化合物粉末,是粉末冶金的主要原材料,制取粉末应用最广泛的是还原法、雾化法、机械粉碎、球磨粉粹、机械切削、气流粉碎、氢化机械粉碎和电解法,基于金属液的金属粉末生产方法主要是旋转电极和雾化法,采用等离子体或激光等技术熔化旋转电极可以制备金属粉末,但需要首先制备旋转电极,增加投入成本,且通常情况下产率不高,雾化法制备金属粉末是将金属液通过喷嘴,在高速气体或水的作用下雾化成金属粉末,利用金属液制备金属粉末的性能除与粉末颗粒大小及金属液过热度等物性相关外,其凝固速度与冷却介质的热导率和比热容等热物性参数直接相关,与铜作为冷却介质相比,水的热导能力低约4个数量级,氮气或氩气等低约5个数量级,且由于水、氮气和氩气密度小,比较体积热容就更加不如金属铜冷却介质,而且,铝合金和镁合金金属液体高温下存在于水和氮的反应,也是不适合采用的,制备金属粉末用的离心雾化装置包括雾化室,雾化室上方有坩埚,坩埚底部通过输液杆与置于雾化室内的出液嘴相接,出液嘴与雾化盘相对应,由坩埚将金属熔化后,通过输液杆和出液嘴流到高速旋转的雾化盘上,在惰性气体保护下,金属溶液从雾化盘边缘甩出,形成金属粉末,但是在粉末制备后设备内部容易出现体积不一致的粉末,将粉末一同排出时容易影响粉末制备的质量,且不易对设备内部的温度进行控制,使粉末研磨时出现部分为内部的原料,导致原料粘附的设备内部,影响粉末整体制备的速率,粉末冷却速度不易控制,造成设备内部温度出现不平衡造成设备部件的损坏,且内部因降温容易出现水汽残留造成部件的锈蚀,缩短了设备的使用寿命。

3.综上所述,在粉末制备后设备内部容易出现体积不一致的粉末,将粉末一同排出时容易影响粉末制备的质量,且内部因降温容易出现水汽残留造成部件的锈蚀,缩短了设备的使用寿命。

技术实现要素:

4.针对现有技术的不足,本发明解决其技术问题所采用的技术方案是:本发明所述的一种快速凝固金属粉末的生产设备,包括:

5.支架,所述支架具有基座,以及安装在所述支架底部的支撑柱,所述支架的顶部固定连接有隔热板,所述隔热板的底部贯穿支架且延伸至支架的内部;

6.熔炉,所述熔炉具有加热器,以及安装在熔炉顶部的密封盖,所述熔炉的外表面连通有导液管,所述导液管远离熔炉的一端连通有安装架,所述安装架的底部延伸至支架的内部,所述熔炉的底部与隔热板固定连接,通过密封盖在熔炉上对其加料口进行密封,隔热板在支架上支撑熔炉,能够对熔炉放置,导液管具有控制阀,能够对熔融后原料的流通速度

进行控制,所述安装架上安装有:

7.暂存筒,所述暂存筒具有保温套,以及安装在所述暂存筒底端的降温筒,所述降温筒的底端连通有防护筒,所述降温筒的外表面固定连接有安装板,所述安装板的底部与防护筒固定连接;

8.支撑架,所述支撑架具有卡接板,以及安装在所述支撑架底部的筛选箱,所述筛选箱的顶部与防护筒连通,所述筛选箱远离隔热板的一侧连通有出料斗,所述支撑架的顶部与安装板固定连接,通过暂存筒具有的保温套,能够在存放熔融原料时对其进行保温,暂存筒表面的液位窗能够对暂存筒内部的存放的原料进行观察,且防护筒与降温筒配合能够对进行二次降温,降温筒与防护筒内部具有活动空间能够对水汽进行收集,筛选箱接收原料时能够对不同体积的粉末进行筛分,便于收集时得到不同体积的粉末,所述出料斗远离筛选箱的位置贯穿支架且延伸至支架的外部,所述暂存筒的底端贯穿安装板且延伸至安装板的内部,所述筛选箱的底部与支架固定连接,所述导液管靠近支撑架的位置与安装板固定连接。

9.优选的,所述降温筒包括分隔筒体,所述分隔筒体的外表面固定连接有弧形板,所述分隔筒体的内表面滑动连接有柔性板,所述柔性板的内腔底部连通有水冷循环筒,通过水冷循环筒在柔性板上呈圆形随着,且水冷循环筒之间相互连通,柔性板安装时能够弯曲,使得柔性板安装后起到阻隔的效果,柔性板贯穿分隔筒体,使得柔性板在工作后进行拆卸,所述柔性板远离分隔筒体的一侧滑动连接有承接架,所述承接架的两端贯穿柔性板且延伸至柔性板的外部,通过弧形板在分隔筒体上接触支撑架,随着分隔筒体接触安装板时能够起到固定的效果,分隔筒体与承接架的接触能够达到密封的效果。

10.优选的,所述防护筒包括套筒,所述套筒的外表面固定连接有控温器,所述套筒的内表面固定连接有内撑架,所述内撑架远离套筒的一侧固定连接有研磨器,所述研磨器的底部连通有加强架,所述加强架的外表面与套筒固定连接,所述控温器靠近研磨器的一侧延伸至套筒的内部,通过控温器在套筒上对其研磨位置的温度进行控制,使得控温器与加强架配合,利用加强架与内撑架在不同的位置对套筒进行支撑。

11.优选的,所述筛选箱包括收集箱,所述收集箱的顶部固定连接有侧撑架,通过收集箱与侧撑架配合在安装后同时接触支撑架,并随着支撑架与安装板产生的活动空间对部件进行卡紧,且收集箱与侧撑架的接触能够增大部件连接的稳定性,所述收集箱的内腔顶部固定连接有竖直撑板,所述竖直撑板远离收集箱的一侧转动连接有筛选板,通过筛选板在竖直撑板上受到粉末的挤压进行转动,且筛选板在竖直撑板上设置了多个能够对粉末进行多次筛选,并利用筛选板上的复位板在粉末的压力消失时推动筛选板进行复位,所述竖直撑板靠近筛选板的一侧固定连接有辅助架,所述辅助架的顶部与收集箱固定连接。

12.优选的,所述承接架包括装配环,所述装配环的底部固定连接有承接管,所述承接管的外表面固定连接有侧压板,通过侧压板呈圆形安装在承接管上,便于侧压板接触柔性板,且侧压板的凸起位置能够产生活动空间,并在工作后随柔性板的拆卸进行排出,承接管上的装配环能够在安装时对连接位置进行密封,所述承接管的底部连通有装配盖,所述装配盖的内腔顶部固定连接有承接板,所述承接板的底部贯穿装配盖且延伸至装配盖的外部。

13.优选的,所述加强架包括内接环,所述内接环的顶部固定连接有分隔板,所述内接

环的外表面固定连接有加固套,所述加固套的内腔底部固定连接有控温管,通过加固套与分隔板在内接环上产生放置空间对控温管进行放置,且分隔板能够对粉末掉落至内接环上的位置进行限位,分隔板与加固套产生的活动空间对不同的内接环上的空间进行分隔,所述控温管的外表面连通有连接管,所述连接管远离控温管的一端贯穿加固套且延伸至加固套的外部,通过连接管与控温器连接,使得控温管产生的冷气经分隔板对的粉末进行二次降温,并对研磨器的工作位置一同降温,控温管在制备停止时进行加热。

14.优选的,所述辅助架包括对接板,所述对接板的顶部固定连接有固定柱,所述固定柱的底端贯穿对接板且延伸至对接板的内部,所述固定柱的顶端固定连接有外展板,所述外展板远离固定柱的位置固定连接有放置框,通过对接板与放置框配合接触竖直撑板时产生粉末掉落的阻挡空间,而固定柱对外展板的支撑,使放置框与外展板配合对收集箱进行加固,所述放置框的内腔顶部固定连接有紫外线照射箱,通过放置框在竖直撑板上的安装位置能够与筛选板进行相对放置,能够在粉末制备停止时紫外线照射箱对筛选板照射紫外线,且紫外线照射箱在放置框上的安装不易直接接触粉末,工作人员在敲击收集箱使其传递震动力至紫外线照射箱上将其粘附的粉末进行掉落。

15.本发明提供了一种快速凝固金属粉末的生产设备。具备以下有益效果:

16.1.该快速凝固金属粉末的生产设备,设置了隔热板、支架、暂存筒、安装板,通过支架与隔热板配合对其接触的部件进行固定,避免了部件安装后长时间使用出现松动发生倾倒的现象,暂存筒具有的保温套,能够在存放熔融原料时对其进行保温,且防护筒与降温筒配合能够对原料进行二次降温,进而提高了设备对原料制备的质量,避免了使其导致原料出现潮湿的现象,使得部件在使用时不易出现锈蚀,进而延长了设备内部部件的使用寿命,避免粉末出现混合导致设备制备的质量降低。

17.2.该快速凝固金属粉末的生产设备,通过对接板与放置框配合接触竖直撑板时产生粉末掉落的阻挡空间,便于外展板接触收集箱时受其压力对对接板与放置框固定,避免了对接板与放置框在收集箱内部发生位移,使放置框与外展板配合对收集箱进行加固,放置框在竖直撑板上的安装位置能够与筛选板进行相对放置,避免了粉末粘附在紫外线照射箱上影响消毒效果。

18.3.该快速凝固金属粉末的生产设备,通过连接管与控温器连接,使得控温器能够控制控温管进行温度调控,进一步加快了凝固原料降温的速度,并对研磨器的工作位置一同降温,能够增大设备内部的降温范围,使其对降温的速度进行精准调控,加固套与分隔板在内接环上产生放置空间对控温管进行放置,使之从不同的位置进行粉末的掉落。

19.4.该快速凝固金属粉末的生产设备,通过侧压板呈圆形安装在承接管上,便于进行冷气流通的同时对设备内部的水汽进行收集,避免了原料外泄后造成部件的损坏,装配盖在承接管上接触支撑架,便于装配盖与承接板配合对分隔筒体的安装进行加固,进一步提高了承接管连接后不同位置的密封性,避免了装配盖在支撑架上发生翘起的情况。

20.5.该快速凝固金属粉末的生产设备,通过收集箱与侧撑架配合在安装后同时接触支撑架,便于增大支撑架安装位置的稳定性,防止部件在支架上到处移动影响粉末的制备效率,筛选板在竖直撑板上受到粉末的挤压进行转动,便于筛选板对不同体积的原料进行筛选,进而提高粉末制备的质量,使其在范围的过程中对筛选板上残留的粉末进行掉落,进而保证了筛选板表面的洁净。

21.6.该快速凝固金属粉末的生产设备,通过内撑架在套筒内部呈圆形安装,便于内撑架对研磨器进行固定,从而保证了研磨器在内撑架上的稳定性,防止研磨器出现倾斜导致凝固原料的掉落出现卡住的情况,避免了原料掉落时出现卡住的情况,控温器在套筒上对其研磨位置的温度进行控制,便于增大气体流通接触的范围,使得控温器与加强架配合,能够保证套筒及其内部部件的完整。

22.7.该快速凝固金属粉末的生产设备,通过水冷循环筒在柔性板上呈圆形随着,使其添加水流时能够进行降温,柔性板贯穿分隔筒体,便于进行柔性板的取放,使得柔性板在工作后进行拆卸,弧形板在分隔筒体上接触支撑架,便于保证设备连接空间的稳定,进而对柔性板放置后进行保护,避免柔性板取放时出现卡顿造成柔性板无法安装。

附图说明

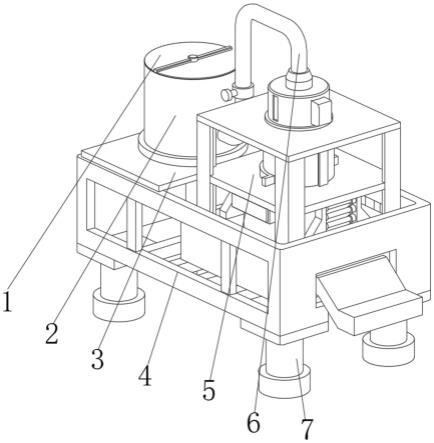

23.图1为本发明整体的结构示意图;

24.图2为本发明安装架的结构示意图;

25.图3为本发明降温筒的结构示意图;

26.图4为本发明防护筒的结构示意图;

27.图5为本发明筛选箱的结构示意图;

28.图6为本发明承接架的结构示意图;

29.图7为本发明加强架的结构示意图;

30.图8为本发明辅助架的结构示意图。

31.图中:1、密封盖;2、熔炉;3、隔热板;4、支架;5、安装架;51、暂存筒;52、安装板;53、降温筒;531、弧形板;532、分隔筒体;533、柔性板;534、水冷循环筒;535、承接架;71、装配环;72、承接管;73、侧压板;74、装配盖;75、承接板;54、防护筒;541、套筒;542、控温器;543、内撑架;544、研磨器;545、加强架;81、连接管;82、控温管;83、加固套;84、内接环;85、分隔板;55、筛选箱;551、竖直撑板;552、侧撑架;553、筛选板;554、收集箱;555、辅助架;91、放置框;92、外展板;93、紫外线照射箱;94、固定柱;95、对接板;56、出料斗;57、支撑架;6、导液管;7、支撑柱。

具体实施方式

32.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

33.实施例1

34.请参阅图1-图8,本发明提供一种技术方案:一种快速凝固金属粉末的生产设备,包括:

35.支架4,支架4具有基座,以及安装在支架4底部的支撑柱7,支架4的顶部固定连接有隔热板3,隔热板3的底部贯穿支架4且延伸至支架4的内部;

36.熔炉2,熔炉2具有加热器,以及安装在熔炉2顶部的密封盖1,熔炉2的外表面连通

有导液管6,导液管6远离熔炉2的一端连通有安装架5,安装架5的底部延伸至支架4的内部,熔炉2的底部与隔热板3固定连接,通过密封盖1在熔炉2上对其加料口进行密封,使其保证熔炉2工作时内部温度不易发生过大变化导致原料熔融不彻底,隔热板3在支架4上支撑熔炉2,能够对熔炉2放置,使其表面的温度不易出现误触的情况,避免了工作人员因接触熔炉产生烫伤的问题,导液管6具有控制阀,能够对熔融后原料的流通速度进行控制,避免了原料流通速度过快导致后续处理出现残留,从而提高了设备整体对金属粉末制备的速率,且支架4与隔热板3配合对其接触的部件进行固定,避免了部件安装后长时间使用出现松动发生倾倒的现象。安装架5上安装有:

37.暂存筒51,暂存筒51具有保温套,以及安装在暂存筒51底端的降温筒53,降温筒53的底端连通有防护筒54,降温筒53的外表面固定连接有安装板52,安装板52的底部与防护筒54固定连接;

38.支撑架57,支撑架57具有卡接板,以及安装在支撑架57底部的筛选箱55,筛选箱55的顶部与防护筒54连通,筛选箱55远离隔热板3的一侧连通有出料斗56,支撑架57的顶部与安装板52固定连接,通过暂存筒51具有的保温套,能够在存放熔融原料时对其进行保温,从而避免了原料出现凝固导致堵塞落料位置的情况,暂存筒51表面的液位窗能够对暂存筒51内部的存放的原料进行观察,便于工作时对原料下料的速度进行控制,保证原料进行持续进行处理,而降温筒53能够利用冷却水流的流动对熔融的原料进行快速凝固,防止后续原料掉落时仍出现未凝固的原料,且防护筒54与降温筒53配合能够对其进行二次降温,进而提高了设备对原料制备的质量,降温筒53与防护筒54内部具有活动空间能够对水汽进行收集,避免了使其导致原料出现潮湿的现象,使得部件在使用时不易出现锈蚀,进而延长了设备内部部件的使用寿命,筛选箱55接收原料时能够对不同体积的粉末进行筛分,便于收集时得到不同体积的粉末,避免粉末出现混合导致设备制备的质量降低。

39.其中,降温筒53包括分隔筒体532,分隔筒体532的外表面固定连接有弧形板531,分隔筒体532的内表面滑动连接有柔性板533,柔性板533的内腔底部连通有水冷循环筒534,通过水冷循环筒534在柔性板533上呈圆形随着,且水冷循环筒534之间相互连通,从而对冷却水进行循环流动,进而增大了冷气流通的范围,使其添加水流时能够进行降温,柔性板533安装时能够弯曲,使得柔性板533安装后起到阻隔的效果,避免冷气发生泄漏,柔性板533贯穿分隔筒体532,便于进行柔性板533的取放,使得柔性板533在工作后进行拆卸,并在拆卸后分隔筒体532内部的部件不易掉落,柔性板533远离分隔筒体532的一侧滑动连接有承接架535,承接架535的两端贯穿柔性板533且延伸至柔性板533的外部,通过弧形板531在分隔筒体532上接触支撑架57,使其与分隔筒体532配合进行固定,随着分隔筒体532接触安装板52时能够起到固定的效果,便于保证设备连接空间的稳定,分隔筒体532与承接架535的接触能够达到密封的效果,并产生放置空间进行柔性板533的放置,进而对柔性板533放置后进行保护,避免柔性板533取放时出现卡顿造成柔性板533无法安装。

40.其中,防护筒54包括套筒541,套筒541的外表面固定连接有控温器542,套筒541的内表面固定连接有内撑架543,内撑架543远离套筒541的一侧固定连接有研磨器544,通过内撑架543在套筒541内部呈圆形安装,并利用内撑架543对研磨器544进行支撑,使得研磨器544与套筒541之间产生活动空间,便于内撑架543对研磨器544进行固定,从而保证了研磨器544在内撑架543上的稳定性,防止研磨器544出现倾斜导致凝固原料的掉落出现卡住

的情况,研磨器544与分隔筒体532相配合,便于对下落的原料进行收集,避免了原料掉落时出现卡住的情况,保证了研磨后产生的粉末不易出现过大的颗粒,使得粉末体积基本保持一致,研磨器544的底部连通有加强架545,加强架545的外表面与套筒541固定连接,控温器542靠近研磨器544的一侧延伸至套筒541的内部,通过控温器542在套筒541上对其研磨位置的温度进行控制,而套筒541内部的活动空间能够对气体进行流通,便于增大气体流通接触的范围,使得控温器542与加强架545配合,利用加强架545与内撑架543在不同的位置对套筒541进行支撑,进而增大了套筒541自身强度,避免了套筒541的表面出现浪费或凹陷对内部的部件进行挤压,能够保证套筒541及其内部部件的完整。

41.其中,筛选箱55包括收集箱554,收集箱554的顶部固定连接有侧撑架552,通过收集箱554与侧撑架552配合在安装后同时接触支撑架57,便于增大支撑架57安装位置的稳定性,并随着支撑架57与安装板52产生的活动空间对部件进行卡紧,能够保证部件安装后自身的稳定性,且收集箱554与侧撑架552的接触能够增大部件连接的稳定性,防止部件在支架4上到处移动影响粉末的制备效率,收集箱554的内腔顶部固定连接有竖直撑板551,竖直撑板551远离收集箱554的一侧转动连接有筛选板553,通过筛选板553在竖直撑板551上受到粉末的挤压进行转动,使得筛选板553在竖直撑板551上产生斜面,便于筛选板553对不同体积的原料进行筛选,进而提高粉末制备的质量,且筛选板553在竖直撑板551上设置了多个,能够对粉末进行多次筛选,并利用筛选板553上的复位板在粉末的压力消失时推动筛选板553进行复位,使其在复位的过程中对筛选板553上残留的粉末进行掉落,进而保证了筛选板553表面的洁净,竖直撑板551靠近筛选板553的一侧固定连接有辅助架555,辅助架555的顶部与收集箱554固定连接。

42.其中,承接架535包括装配环71,装配环71的底部固定连接有承接管72,承接管72的外表面固定连接有侧压板73,通过侧压板73呈圆形安装在承接管72上,便于侧压板73接触柔性板533,使得柔性板533装卸时侧压板73对其进行支撑,且侧压板73的凸起位置能够产生活动空间,便于进行冷气流通的同时对设备内部的水汽进行收集,并在工作后随柔性板533的拆卸进行排出,承接管72上的装配环71能够在安装时对连接位置进行密封,使得原料进入承接管72内部,避免了原料外泄后造成部件的损坏,承接管72的底部连通有装配盖74,装配盖74的内腔顶部固定连接有承接板75,承接板75的底部贯穿装配盖74且延伸至装配盖74的外部,通过装配盖74在承接管72上接触支撑架57,便于装配盖74与承接板75配合对分隔筒体532的安装进行加固,并利用承接板75插入支撑架57内部,使其在安装后对部件的安装进行定位,进一步提高了承接管72连接后不同位置的密封性,能够增大装配盖74自身的承受力,避免了装配盖74在支撑架57上发生翘起的情况。

43.其中,加强架545包括内接环84,内接环84的顶部固定连接有分隔板85,内接环84的外表面固定连接有加固套83,加固套83的内腔底部固定连接有控温管82,通过加固套83与分隔板85在内接环84上产生放置空间对控温管82进行放置,且分隔板85能够对粉末掉落至内接环84上的位置进行限位,利用内接环84对掉落的粉末进行分流,使之从不同的位置进行粉末的掉落,分隔板85与加固套83产生的活动空间对不同的内接环84上的空间进行分隔,使得分隔板85与加固套83受到冲击力时能够对控温管82与内接环84进行保护,控温管82的外表面连通有连接管81,连接管81远离控温管82的一端贯穿加固套83且延伸至加固套83的外部,通过连接管81与控温器542连接,使得控温器542能够控制控温管82进行温度调

控,使得控温管82产生的冷气经分隔板85对粉末进行二次降温,并使其流通至研磨器544内部对其进行降温处理,进一步加快了凝固原料降温的速度,并对研磨器544的工作位置一同降温,能够增大设备内部的降温范围,使其对降温的速度进行精准调控,控温管82在制备停止时进行加热,从而对设备内部进行干燥,避免设备内部残留水汽对再次制备造成影响。

44.其中,辅助架555包括对接板95,对接板95的顶部固定连接有固定柱94,固定柱94的底端贯穿对接板95且延伸至对接板95的内部,固定柱94的顶端固定连接有外展板92,外展板92远离固定柱94的位置固定连接有放置框91,通过对接板95与放置框91配合接触竖直撑板551时产生粉末掉落的阻挡空间,使得粉末掉落时不易到处散落,而固定柱94对外展板92的支撑,便于外展板92接触收集箱554时受其压力对对接板95与放置框91固定,避免了对接板95与放置框91在收集箱554内部发生位移,使放置框91与外展板92配合对收集箱554进行加固,进而增大了收集箱554的承受力,防止收集箱554产生损坏导致粉末过多残留,放置框91的内腔顶部固定连接有紫外线照射箱93,通过放置框91在竖直撑板551上的安装位置能够与筛选板553进行相对放置,能够在粉末制备停止时紫外线照射箱93对筛选板553照射紫外线,从而对筛选板553与收集箱554的内部进行消毒,避免了设备内部长时间使用产生细菌在粉末制备时污染粉末导致粉末制备的质量减低,且紫外线照射箱93在放置框91上的安装不易直接接触粉末,避免了粉末粘附在紫外线照射箱93上影响消毒效果,工作人员在敲击收集箱554使其传递震动力至紫外线照射箱93上将其粘附的粉末进行掉落。

45.实施例2:

46.请参阅图1-图8,在实施例1的基础上,本发明提供一种技术方案:一种快速凝固金属粉末的生产设备的使用方法,步骤一:将密封盖1在熔炉2上翻转显露进料口,使原料添加至熔炉2内部后重新闭合密封盖1,熔炉2产生热量对原料进行熔融处理,并在熔融后运输至导液管6的内部,支架4经隔热板3对熔炉2进行放置;

47.步骤二:利用导液管6将熔融的原料运输至暂存筒51内部,利用暂存筒51对原料进行保温储存,使其将原料输送至承接管72内部,装配环71在承接管72上接触暂存筒51,柔性板533在分隔筒体532内部输送冷却水流至水冷循环筒534内部,使其对承接管72进行降温;

48.步骤三:利用侧压板73呈圆形设置在承接管72上,使其与柔性板533配合产生水汽收集的空间,装配盖74与弧形板531配合安装在支撑架57上,而承接板75在装配盖74内部侧支撑架57,承接管72内部凝固的原料掉落至有研磨器544内部;

49.步骤四:控温器542经连接管81控制控温管82对套筒541内部的温度进行调节,能够对套筒541内部进行二次降温,内撑架543上套筒541内部支撑研磨器544,使得套筒541与研磨器544之间产生活动空间,利用分隔板85与加固套83产生的活动空间进行控温管82的放置,内接环84对研磨后的粉末进行掉落;

50.步骤五:收集箱554与侧撑架552配合对支撑架57进行接触,随着研磨粉末进入收集箱554内部接触筛选板553,使得筛选板553受到粉末的压力在竖直撑板551转动产生斜面,将筛选出的粉末从收集箱554内部掉落进行收集,而大的粉末逐渐移动至出料斗56内部离开收集箱554;

51.步骤六:在收集箱554内部粉末筛选停止时,筛选板553失去粉末的压力返回至初始位置,同时紫外线照射箱93在放置框91上照射紫外线对放置框91进行消毒,并利用放置框91与对接板95配合对筛选掉落的粉末进行阻挡,而固定柱94与外展板92配合对其进行固

定。

52.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1