一种可热处理强化高强韧铝合金及制备方法与流程

1.本发明属于铝合金材料领域,特别是涉及一种用于高强度耐磨汽车零部件的可热处理强化高强韧铝合金及制备方法。

背景技术:

2.高强度耐磨材料是在汽车领域被广泛需求的一种材料,从汽车技术的发展趋势来看,对轻量、高强度、高耐磨、高韧性材料的需求将会进一步增大;比如,涡轮增压技术相比传统自然吸气发动机,发动机功率可提高30%以上,但是其压壳工作温度一般在150℃以上,属于高压,高温,高流速(影响应力和应力变化)的工作环境,因此对材料的强度,韧性要求较高。目前,涡轮增压机压壳多采用铝合金制造,其最高抗拉强度一般在350mpa以下,一定程度上限制了涡轮增压器功率的提升。

3.目前常用的涡轮增压器铝合金材料为a390,adc14,该类合金属于过共晶压铸铝合金,生产过程对硅相变质要求较高,在连续铸锭过程中极其容易产生氧化,吸氢以及比重偏析等现象,压铸成品的韧性存在较大不足,废品率较高;中国专利cn105522146a、cn103334034a、cn104190876a等均是针对增压器壳体,其为了避免遗传si自带的脆性倾向,均采用了si含量小于8.5%(质量分数)的配比,抗拉强度均小于300mpa,屈服强度甚至小于100mpa;再比如,中国专利cn114540672a是本技术人研发的一款针对电机壳体的铝合金材料,其控制了v,ti,mo,cu的含量,引入sr进行变质,旨在牺牲屈服强度而提高抗拉强度和导热率,与电机壳体的性能要求匹配,产品的抗拉强度也提升至300mpa以上,但仍然不能满足下一代涡轮增压器的性能需求;中国专利cn114438380a(本技术人研发),cn114411020a,cn113930646a均是针对车体框架开发的材料,目的在于提高强韧性的配合,尤其关注材料的断后伸长率,以提高车体框架在事故中的存活寿命,因此其设计了cu,mo等对屈服性能影响较小、对抗拉强度影响较大的元素;中国专利cn110724861b是针对发动机缸盖开发的一款铝合金材料,其引入zr,ni等元素来提高材料强度,同时引入钪来抑制zr,ni 对材料韧性的损害,但是,该类材料很难避开zr,ni对铝合金带来的“中毒”现象,同时钪的使用大大提高了制备成本。

4.由此可见,虽然近些年可热处理强化高强韧性铝合金开发取得较大进展,但在性能方面也逐渐接近极限,强韧性之间以及它们和成形能力之间的矛盾有待突破。因此,新一代可热处理高强韧耐磨材料亟待开发以满足涡轮增压器、新能源汽车空调涡轮盘、刹车夹制器等为代表的汽车零部件的需求。

技术实现要素:

5.为克服现有涡轮增压器用铝合金材料存在的问题与不足,本发明通过设计铝合金的成分,成分配比和熔炼技术,进一步提高合金的强度与韧性,以满足涡轮增压器、新能源

汽车空调涡轮盘、刹车夹制器为代表的高强耐磨汽车零部件的性能要求。

6.轻量化是汽车发展的一个重要方向,因此铝合金材料在汽车制造过程中得到大量使用,涡轮增压器便是铝合金的一个重要引用场景。涡轮增压器在一定程度上决定了汽车的输出功率,直接影响汽车的整车性能,但是涡轮增压器的高压,高温,高流速环境又对材料提出了极为苛刻的要求,这与轻量化使用铝合金材料产生了一定的矛盾,也就是说铝合金材料性能在一定程度上制约了涡轮增压机的发展。

7.对铝合金材料性能的提升主要集中在成分的设计和熔炼方法的改进上,这在背景技术已有相关介绍。在铝合金的制备过程中,各类元素对制成品性能的积极和消极影响,本领域技术人员已经基本掌握,比如,cr,zr等元素在熔炼过程中能形成金属间化合物,有利于晶粒细化,但同时其也可能引起si中毒现象;cu能改进材料的流动性,但材料的热裂倾向也因此会增大,降低耐腐蚀性;mg元素同样能改进材料的流动性,但同时又会损坏材料的延伸性能。因此目前主流对铝合金性能的改进,集中在根据使用条件选择合理的元素和各元素的配比设计。

8.al-si合金的强度基础很大一部分遗传至si元素,但si元素本身又有增加材料脆性的趋势,现有技术中解决这一技术问题常用的有引入ni、zr等元素,来形成相应的金属间化合物,固定一部分si,同时也限制晶粒尺寸的长大;但是,ni、zr元素很容易与α-al发生反应,也即中毒现象,从而不仅不能起到强化作用,反而会降低材料的强度;针对这一现象,最新的现有技术采取了引入tcb作为变质相的做法,缩短形核和结晶时间,从而可以起到细化晶粒的效果;但是,从力学性能测试的结果来看,强韧性的配合还不足以满足下一代涡轮增压器的需求。

9.本技术人在研发过程中发现,在引入tcb的基础上,合理设计si/cu(wt%/wt%,表示质量分数的比值,下同)范围,和mo、v等微量元素的含量,利用mo、v的不同扩散速度,形成不同晶型的析出物,得到有梯度的、且分布规律的金属间化合物,并遗传至时效阶段,进而使得铝合金的抗拉强度,屈服强度有较为显著地提升,其中抗拉强度能提升至400mpa以上,屈服强度能提升至300mpa以上,同时伸长率仍能维持在4.5-8%,强韧性、耐磨性都有大幅度的提高,非常适合用于制造涡轮增压器、新能源汽车空调涡轮盘、刹车夹制器等汽车零部件。

10.在上述发现的基础上,申请人经过大量实验,对铝合金中元素的选择以及配比进行了固化,并进行了多项验证,使之性能相对现有技术有显著提升。

11.综上,本发明提出如下技术方案∶一种具有高强韧性的铝合金材料,尤其适用于涡轮增压器、新能源汽车空调涡轮盘、刹车夹制器为代表的高强耐磨汽车零部件,该合金材料包括以下质量分数的成分∶cu1.5%-3.5%, si8.5%-11.5%, mn0.45%-0.65%, mg0.2%-0.5%, fe≤0.25%,zn0.1-0.55%, sr0.010%-0.035%, (la+ce)0.05-0.15%, v0.06%-0.15%, ti0.06%-0.25%, mo0.1-0.3%, 余量为al和杂质,其中杂质总含量不大于0.15%,si/cu位于4-6区间内。

12.进一步地,cu+mg(wt%+wt%,表示质量分数之和)为1.5-4.0%;进一步地,合金成分设计中不使用ni,cr,zr;进一步地,cu/mo位于7-11区间内。

13.为获得上述合金材料,本发明还公开了一种低成本可热处理强化高强韧铝合金的制备方法,该方法具体包括以下步骤:

s1 熔炼∶按照设计成分分别称取各种原材料,在加热至100-450℃的干燥炉内预热后,再将各种原材料分别按照顺序加入熔炼炉,并升温至700-800℃,搅拌时间为2-15分钟均匀熔体成分,得到铝合金熔体;s2精炼∶向合金熔体中通入保护性气体和固态精炼剂,从而对熔体进行除气除杂;s3成形∶将精炼处理后的合金熔体送入到成形设备或进行半固态浆料制备后进行成形,即得到可热处理强化铝合金构件。

14.s4 热处理∶将成形后的铝合金构件送入到热处理炉子中进行t6热处理;进一步地,在所述步骤s1中原料的预热干燥温度为100-450℃,熔化温度为700-800℃,搅拌时间为2-15分钟;进一步地,在所述步骤s1中将al-si合金锭加入熔炼炉中熔化,待其完全熔化后,再加入含cu元素与mg元素的纯金属或者中间合金,待其完全熔解后,加入al-mo,al-v和tcb中间合金,待其完全熔解后,再加入al-re和al-sr中间合金;进一步地,所述精炼处理具体工艺为∶向合金熔体中通入保护性气体和固态精炼剂,保护气体通入量为0.05-6l/min,精炼时间为10-30分钟,固态精炼剂的加入量为熔体质量的0.1-0.5%;进一步地,所述步骤s2中保护气体为氮气或氩气,精炼剂为rj-01;进一步地,所述步骤s3中的成形设备为压铸机、液态模锻机,压射比压为90mpa;进一步地,所述t6热处理工艺为固溶温度为490

±

10℃,保温2-3小时,水冷3分钟至60℃以下,人工时效温度为180

±

5℃,保温时间为2-4小时,随炉冷却室温;进一步地,经过t6 热处理后,铝合金构件抗拉强度大于400mpa,屈服强度大于300mpa,断后伸长率为4.5-8%。

15.本发明与现有技术相比,具有以下优势∶(1)引入tcb晶种,成分中计量避免会引起中毒现象的元素,配合设计si/cu的范围,同时控制mo等元素的设计范围,消除了“中毒”本源,实现了细晶强化与界面共格强化双重功效,从根本上解决了上述问题。

16.(2)利用锶变质细化共晶硅,且添加mo元素达到细化与变质同步进行,晶粒与共晶硅均显著细化,同时结合cu和mg元素带来的固溶强化和v元素在人工时效过程中纳米尺寸的富v颗粒析出带来的弥散强化,赋予了合金优异的力学性能,另外微量的稀土元素加入赋予合金良好的耐腐蚀性能与耐高温疲劳性能。

17.(3)采用共晶al-si-cu铝合金体系,区别于现有的过共晶a390与adc14铝合金,不存在对于组织韧性极具破坏力的条状或者板块状的初生硅组织,适合压铸,液态模锻(挤压铸造)生产对高强度高韧性有较高要求的部件。

18.(4)成形后经过t6热处理,铝合金构件抗拉强度为400-440mpa,屈服强度为300-350mpa,断后伸长率为4.5-8%,高于常规高强韧铝合金成形构件性能。

附图说明

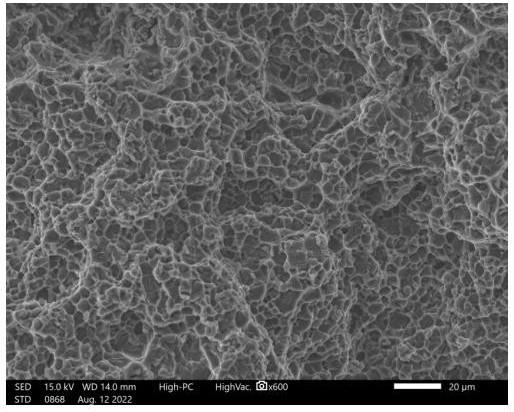

19.图1为本发明铝合金压铸成形后经过t6 热处理后的代表性微观组织图2为本发明铝合金压铸成形后经过t6 热处理后的代表性拉伸断裂后微观组织

实施方式

20.为便于更好的理解本发明,通过以下实际案例对本发明所述技术方案作进一步阐述,这些实施案例属于本发明保护范围,但不限制本发明的保护范围。

21.实施例1∶所述合金成分以及质量百分比为∶cu2.10%,si11.50%,mn0.46%,mg0.35%,fe≤0.25%,zn0.2%,sr0.020%,(la+ce)0.10%,v0.08%,ti0.12%,mo0.20%,余量为al和杂质,其中杂质总含量不大于0.15%;si/cu比值约为5.5,cu/mo比值约为10.5,cu+mg质量分数和为2.45%;合金中不添加ni、cr或zr。

22.经上述“熔炼-压铸-t6热处理”后(参见发明内容部分,下同),制备标准试样测得主要力学性能如下∶抗拉强度455mpa,屈服强度352.8mpa,断后伸长率为4.85%。

23.实施例2∶所述合金成分以及质量百分比为∶cu2.55%,si11.5%,mn0.48%,mg0.28%,fe≤0.25%,zn0.18%,sr0.018%,(la+ce)0.15%,v0.06%,ti0.25%,mo0.24%,余量为al和杂质,其中杂质总含量不大于0.15%;si/cu比值约为4.5,cu/mo比值约为10.5,cu+mg质量分数和为2.83%;合金中不添加ni、cr或zr。

24.经上述“熔炼-压铸-t6热处理”后,制备标准试样测得主要力学性能如下∶抗拉强度455.8mpa,屈服强度353.4mpa,断后伸长率为5.17%。

25.实施例3∶所述合金成分以及质量百分比为∶cu1.75%,si10.5%,mn0.65%,mg0.45%,fe≤0.25%,zn0.5%,sr0.030%,(la+ce)0.10%,v0.08%,ti0.12%,mo0.18%,余量为al和杂质,其中杂质总含量不大于0.15%;si/cu比值约为6,cu/mo比值约为9.5,cu+mg质量分数和为2.20%;合金中不添加ni、cr或zr。

26.经上述“熔炼-压铸-t6热处理”后,制备标准试样测得主要力学性能如下∶抗拉强度439mpa,屈服强度333.6mpa,断后伸长率为6.37%。

27.实施例4∶所述合金成分以及质量百分比为∶cu2.35%,si10.5%,mn0.55%,mg0.38%,fe≤0.25%,zn0.46%,sr0.028%,(la+ce)0.05%,v0.11%,ti0.18%,mo0.25%,余量为al和杂质,其中杂质总含量不大于0.15%;si/cu比值约为4.5,cu/mo比值约为9.5,cu+mg质量分数和为2.73%;合金中不添加ni、cr或zr。

28.经上述“熔炼-压铸-t6 热处理”后,制备标准试样测得主要力学性能如下∶抗拉强度440.3mpa,屈服强度335.1mpa,断后伸长率为6.51%。

29.实施例5∶所述合金成分以及质量百分比为∶cu1.58%,si9.5%,mn0.65%,mg0.5%,fe≤0.25%,zn0.28%,sr0.035%,(la+ce)0.15%,v0.10%,ti0.22%,mo0.20%,余量为al和杂质,其中杂质总含量不大于0.15%;si/cu比值约为6,cu/mo比值约为8,cu+mg质量分数和为2.08%;合金中不添加ni、cr或zr。

30.经上述“熔炼-压铸-t6热处理”后,制备标准试样测得主要力学性能如下∶抗拉强度418.6mpa,屈服强度318.6mpa,断后伸长率为7%。

31.实施例6∶所述合金成分以及质量百分比为∶cu2.11%,si9.5%,mn0.45%,mg0.22%,fe≤0.25%,zn0.10%,sr0.015%,(la+ce)0.08%,v0.14%,ti0.12%,mo0.26%,余量为al和杂质,其中杂质总含量不大于0.15%;si/cu比值约为4.5,cu/mo比值约为8,cu+mg质量分数和为2.33%;合金中不添加ni、cr或zr。

32.经上述“熔炼-压铸-t6热处理”后,制备标准试样测得主要力学性能如下∶抗拉强度420.3mpa,屈服强度320.1mpa,断后伸长率为7.15%。

33.实施例7∶所述合金成分以及质量百分比为∶cu1.90%,si8.5%,mn0.62%,mg0.48%,fe≤0.25%,zn0.45%,sr0.035%,(la+ce)0.15%, v0.12%,ti0.25%,mo0.27%,余量为al和杂质,其中杂质总含量不大于0.15%;si/cu比值约为4.5,cu/mo比值约为7,cu+mg质量分数和为2.38%;合金中不添加ni、cr或zr。

34.经上述“熔炼-压铸-t6热处理”后,制备标准试样测得主要力学性能如下∶抗拉强度405mpa,屈服强度309mpa,断后伸长率为7.79%。

35.实施例8∶所述合金成分以及质量百分比为∶cu2.13%,si8.5%,mn0.45%,mg0.28%,fe≤0.25%,zn0.1%,sr0.012%,(la+ce)0.08%,v0.08%,ti0.10%,mo0.30%,余量为al和杂质,其中杂质总含量不大于0.15%;si/cu比值约为4,cu/mo比值约为7,cu+mg质量分数和为2.41%;合金中不添加ni、cr或zr。

36.经上述“熔炼-压铸-t6热处理”后,制备标准试样测得主要力学性能如下∶抗拉强度405mpa,屈服强度309mpa,断后伸长率为7.79%。

37.上述各实施例t6 热处理工艺保持相同:固溶温度为490

±

10℃,保温2-3小时,水冷3分钟至60℃以下,人工时效温度为180

±

5℃,保温时间为2-4小时,随炉冷却室温。

38.电镜下观察上述各实施例制备试样的金相组织,大体分布相同(选取代表性组织,参见附图),由图可见∶tcb的引入,使得α-al基体分布均匀,没有出现发达的树枝晶,同时tcb作为晶种还能使金属间化合物分布更加弥散,弥散物的尺寸得到有效限制,对晶界的分割作用减弱,而钉扎作用得到显著增强;另外,由于在合金成分中没有设计ni、cr或zr,α-al“中毒”现象得到强烈抑制,其作为基体提供了足够的强度和韧性;再次,设计元素时考虑si/cu、cu/mo 的比例范围,对晶粒尺寸、析出物的尺寸、浓度梯度都有明显改善,充分发挥了细晶强化对强度和韧性的共同作用,同时也考虑到涡轮增压器的特殊工作环境,不过分追求断后伸长率,因此利用si/cu、cu/mo的合适比例,配合稀土和v、ti元素对强度做了进一步提升。

39.而从断面微观组织(选取代表性组织,参见附图)也可以看出,断面处的韧窝分布均匀,密度适中,大小较为均匀,结合测定数据可以确定,本技术所述材料能够满足下一代涡轮增压器提升功率时的力学性能要求。

40.为进一步验证本技术所述材料相对现有技术的力学性能优势,实验室组织了如下对比试验。

41.实施例9∶采用现有常用的adc12、a380(该两种均为al-si-cu 系压铸铝合金)、a390、adc14(该两种均为al-si-cu-mg系)和本发明所述高强韧铝合金,利用相同的工艺制备标准压铸试样(固溶温度为490

±

10℃,保温2-3小时,水冷3分钟至60℃以下,人工时效温度为180

±

5℃,保温时间为2-4小时,随炉冷却室温),测试主要化学成分及力学性能,得到表1所示结果∶

42.由上表可知,在相同条件下,本技术设计的铝合金材料经压铸并t6热处理后具有更优的力学性能,抗拉强度和屈服强度明显优于现有材料,断后伸长率也优于现有材料。

43.实施例10∶为验证上述制备方法制备的铝合金性能是否符合要求,随机抽取不同批次成品高强韧耐磨铝合金,测定了其成分和力学性能(标准试样),如表2所示(其中固溶温度为490

±

10℃,保温2-3小时,水冷3分钟至60℃以下,人工时效温度为180

±

5℃,保温时间为2-4小时,随炉冷却室温):

44.由表2可知,根据本技术设计原理和方法制备得到的铝合金材料,其抗拉强度均大于400mpa,屈服强度均大于300mpa,断后伸长率均高于4.5%,完全符合汽车领域对材料轻量、高强度、高耐磨、高韧性的要求,能够被用于汽车涡轮增压器,新能源汽车空调涡轮盘,刹车夹制器的制造,为提升汽车功率提供了优异的材料准备。

45.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施案例而已,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1