一种提高煤气利用率的高炉布料方法与流程

本发明涉及高炉冶炼,尤其涉及一种提高煤气利用率的高炉布料方法。

背景技术:

1、目前,采用无钟炉顶设备且使用多环布料制度的大中型高炉,其布料方式主要有两种,一种是有中心加焦,另一种是无中心加焦。有中心加焦的目的是为了增加焦炭在高炉内中心部位的占比,减少中心部位炉料对高炉煤气产生的阻力,进而减少因炉料对高炉煤气的阻力过高引起的炉料下降速度缓慢、停滞等不利于高炉顺行的现象,以实现高炉稳定和高产。但中心加焦布料后,因中心部位的炉料对炉内煤气产生的阻力降低,会导致炉内中心部位煤气流速提高,缩短煤气与炉料的接触时间,进而减少煤气还原炉料中铁氧化物的数量,所以有中心加焦的高炉一般煤气利用率较低、燃料比较高;除此之外,当高炉中心加焦比例过高时,大比例的中心焦炭下降到炉缸过程中,会因为焦炭的劣化造成炉缸中心焦炭粒度急剧下降,进而降低炉缸炉芯部位焦炭透气透液性能,容易引起高炉炉缸堆积,造成高炉技术经济指标周期性变差。

2、无中心加焦的高炉煤气利用率高、燃料比较低,但因其无法像中心加焦布料方式那样在高炉中心形成无矿区的煤气通道,高炉压差往往很高;该布料方式只适合匹配优质原燃料条件的高炉。

3、因此,亟需发明一种新的布料方法,使其既具有采用中心加焦布料高炉透气性好、对原燃料适应能力强的优点,又具有采用无中心加焦布料方式高炉燃料消耗指标较低的优点。

4、近年来,随着钢铁企业对高炉提产降耗的日益重视,相继出现了若干无钟炉顶多环矩阵的布料方法,如:

5、申请号为201010197018.7的中国专利申请公开的一种“高炉无钟炉顶多环矩阵布料中心加焦方法”,其在多环矩阵布料方法的基础上,先在炉喉中心区域布入超过50%的焦炭量,使中心焦炭厚度大于边缘焦炭厚度,实现炉喉料面呈馒头形状;因料面中心高、边缘低,消除炉喉中心混合料层,从而实现对径向矿焦比的精确控制。优点在于,能够适应焦炭质量的波动及利于使用小粒级矿石,保持炉况稳定顺行,实现稳定边缘、打开中心的目的,从而降低生产成本。炉顶热成像边缘温度120±50℃,中心温度450±150℃。

6、申请号为201611172876.x的中国专利申请公开了一种“适应不同炉况条件且实现高效冶炼的高炉布料方法”,包括如下步骤:1)将料面等面积划分成若干等份,分别测出每等份实际对应的布料角位和料流角度;2)中心加炭布料,且中心加炭量为总焦炭量的20~25%;3)焦炭、大烧结矿和小烧结矿采用同角位布料、错角位布料和同角位错角度布料方式中的两种或两种以上的布料方式,且布料宽度为1~5个角位。该高炉布料方法根据烧结矿实行分级入炉,以改变焦炭、大烧结矿、小烧结矿的布料方式和中心加焦量,控制煤气流分布,能够适用于原燃料条件变化大,炉况经常波动的情况,保证高炉顺利推行。

7、申请号为201710492105.7的中国专利申请公开了“一种高炉炉喉径向焦炭负荷分布的方法”,其控制炉喉径向分段的焦炭负荷分布为:控制炉炉喉边缘0.8-1.0m环带部分对应的焦炭负荷分布是入炉焦炭负荷的0.90~1.05倍,中间环带宽度1.0~2.0m部分对应的焦炭负荷分布是入炉焦炭负荷的1.30~1.50倍,中心漏斗环带宽度2.5~3.0m部分对应的焦炭负荷分布是入炉焦炭负荷的0.60~0.80倍。且高炉在进行中心加焦生产时,中心加焦角度一般控制在8°~15°,中心加焦量以控制在焦批的15%~25%为宜。采用该方法进行高炉生产操作,高炉运行成本较低,高炉生产稳定,能够降低焦比10~15kg/t。

8、申请号为202010072322.2的中国专利申请公开了“一种无料钟布料中心加焦补偿方法”,包括以下步骤:1)计算每次焦炭布料制度总圈数、总耗时、每秒钟焦炭布料重量速度;2)计算中心加焦炭数量:3)判断具体布料制度焦炭最内环位溜槽倾角;4)计算中心加焦炭补偿数量。其优点是:在炉顶中心区域焦炭堆大小固定,稳定中心煤气流,维持高炉炉况稳定顺行;径向o/c分布达到设计目标、料面形状稳定,中心无矿石滚入。

9、尽管上述中心加焦布料方法能够适用于原燃料条件较差的高炉,使高炉在使用低成本劣质原燃料的同时保证稳定顺行,但中心加焦布料方法会导致炉内中心部位煤气流速提高,缩短煤气与炉料的接触时间,增大高炉燃料消耗。

10、《马钢4号高炉取消中心加焦实践》一文(《炼铁》,2019年2期)提出了一种无中心加焦布料方法,尽管该方法可以有效的降低燃料消耗,但采用该方法的高炉必须匹配优质原燃料,相应的原燃料成本也较高。

技术实现思路

1、本发明提供了一种提高煤气利用率的高炉布料方法,在高炉次边缘环状带形成稳定煤气通路,从而保证高炉的透气性;同时避免炉缸中心堆积现象,保证高炉稳定顺行,产能提升;采用大角差布料,使煤气流在高炉内部平均分布,进而提高了煤气利用率,降低了高炉燃料消耗。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种提高煤气利用率的高炉布料方法,采用多环矩阵布料方式,在炉喉的次边缘区域布入20%~30%的焦炭,同时将矿石平均分布于炉喉的边缘、中间环状带及次中心带,使次边缘区域焦炭及矿石的布料量大于其它区域焦炭及矿石的布料量,形成以炉喉次边缘区域为主、炉喉中心为辅的煤气流分布。

4、进一步的,设置布料矩阵时按7个档位设定;其中,7#档位对应边缘环带,6#档位对应次边缘环带,4#~5#档位对应中间环带,2#~3#档位对应次中心带,1#档位对应中心区域。

5、进一步的,利用开炉装料的时机打开高炉人孔,采用激光扫描的方式,根据各档位料流互不干扰的原则确定不同档位布料时的料流宽度d、料流轨迹和布料角度ɑ;具体如下:

6、①根据7#档位料流外侧轨迹线与炉喉钢砖相切的原则,确定7#档位的布料角度ɑ7及对应的料流宽度d7;

7、②根据6#档位料流外侧炉料落点与7#档位料流内侧炉料落点距离为0.1~0.2m的原则,确定6#档位的布料角度ɑ6及对应的料流宽度d6;

8、③根据5#档位料流外侧炉料落点与6#档位料流内侧炉料落点距离为0.1~0.2m的原则,确定5#档位的布料角度ɑ5及对应的料流宽度d5;

9、④根据4#档位料流外侧炉料落点与5#档位料流内侧炉料落点半径相同的原则,确定4#档位的布料角度ɑ4及对应的料流宽度d4;

10、⑤根据3#档位料流外侧炉料落点与4#档位料流内侧炉料落点半径相同的原则,确定3#档位的布料角度ɑ3及对应的料流宽度d3;

11、⑥根据2#档位料流外侧炉料落点与3#档位料流内侧炉料落点半径相同的原则,确定2#档位的布料角度ɑ2及对应的料流宽度d2;;

12、⑦1#档位的布料角度ɑ1为0°。

13、进一步的,应用所述布料矩阵布料时,焦炭采用全部7个档位布料,矿石采用2#~5#档位及7#档位共5个档位布料,即矿石在炉喉次边缘区域和中心区域不布料。

14、进一步的,焦炭布料过程为:将料槽中20%~30%的焦炭布于6#档位即炉喉的次边缘区域,将料槽中5%~10%的焦炭布于1#档位即炉喉中心,料槽中其余焦炭平均布于7#档位、5#档位、4#档位、3#档位和2#档位。

15、进一步的,矿石布料过程为:从7#档位开始布料,7#档位布料完毕后关闭下料闸不再向高炉内布料,料槽倾动到5#档位,然后重新打开下料闸向高炉内部布料;矿石在7#档位、5#档位、4#档位、3#档位和2#档位平均布料。

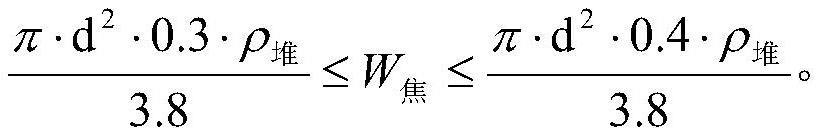

16、进一步的,所述焦炭的批重w焦为:

17、进一步的,所述矿石和焦炭同角布料,其中矿石的总角差为18°~25°,焦炭的总角差为35°~45°。

18、进一步的,高炉鼓风动能控制在85~100kj/s,高炉实际风速控制在210~230m/s。

19、与现有技术相比,本发明的有益效果是:

20、(1)可在高炉次边缘环状带形成稳定煤气通路,从而保证高炉的透气性,进而提高了高炉对劣质原燃料的适应能力;

21、(2)与采用传统布料方式的高炉相比,可避免因焦炭进入炉缸后劣化造成炉缸中心焦炭粒度急剧下降而产生的炉缸中心堆积现象,进而保证高炉稳定顺行,产能提升;

22、(3)采用大角差布料,可以使煤气流在高炉内部平均分布,进而提高了煤气利用率,降低了高炉燃料消耗。

- 还没有人留言评论。精彩留言会获得点赞!