一种热风炉液动均压阀连续控制方法与流程

本发明属于冶金,更具体地说,涉及一种热风炉液动均压阀连续控制方法。

背景技术:

1、高炉鼓风机是能将一部分大气汇集起来,并通过加压提高空气压力形成具有一定压力和流量的高炉鼓风,再根据高炉炉况的需要进行风压、风量调节后将其输送至高炉的一种动力机械。高炉生产时,均需要配置相应数量的鼓风机,然而,高炉鼓风机输出的冷风必须经过热风炉加热后才能鼓入高炉。由于鼓风机的大风量和高风速,因此,为了获得持续稳定的风温,一座高炉需要配备3~4座热风炉,几座热风炉通过交替送风的方式来保证风温的稳定。其中,热风炉在进入正式的送风状态前,要进行充风,让炉内压力与冷风压力相当。充风时,开启均压阀,同时高炉鼓风机提高风量进行补风,让冷风充入热风炉内。

2、为了减少充风期间冷风压力的波动,就需要合理控制均压阀的开度。目前使用较多的是时间控制法,通过程序控制均压阀液压油缸的动作,液压油缸动作若干秒后停止,完成均压阀一次小开,过一段时间,液压油缸再动作若干秒后停止,完成均压阀二次小开,再过一段时间,均压阀全开,热风炉炉内压力与冷风压力相当时,高炉主风机停止补风,均压阀关闭,完成热风炉的充风操作。当冷风压力波动大或充风速度过慢时,就需要人工进入程序后台重新设定液压油缸的动作时间和两次动作之间的间隔时间。这种控制方法,由于是通过设定油缸的动作时间来控制均压阀的开度,且均压阀的实际开度无反馈,当机械上的一些偶发情况或者气温变化引起的油路压力波动导致液压油缸的动作速度出现波动时,均压阀的实际开度就会出现很大差异,最终导致充风过程中,冷风压力波动变大,影响到高炉的稳定顺行。

3、中国专利申请号为:cn200510014060.x,公开日为:2007年1月3日的专利文献,公开了一种热风炉无波动换炉方法,该专利热风炉从燃烧状态换成送风状态时,采用冷风通过均压阀向已完成燃烧状态的热风炉冲压,然后再通过冷风将热风炉内热风送入高炉,热风炉进入送风状态。该方案在于向热风炉充压的冷风风源来自独立的压缩空气包,经过净化脱水、再通过均压阀接入热风炉。避免了送风和充压共同使用冷风造成的冷风压力波动,保证了热风炉送风的连续稳定,使冷风压力波动近为零,缩短换炉时间,提高风温,实现了换炉充压的自动控制。

4、中国专利申请号为:cn202110862040.7,公开日为:2021年10月29日的专利文献,公开了一种热风炉无波动换炉高效转换装置及控制方法,包括鼓风机,所述鼓风机排风口同时与第一冷风总管和第二冷风总管相连通,所述第一冷风总管与鼓风机连接端口处设有均压阀门;所述第二冷风总管与鼓风机连接端口处设有风压传感器,所述风压传感器后端的第二冷风总管内设有第二冷风总管进气阀门,所述第一冷风总管通过第一冷风支管与各个热风炉上的冷风阀、充压阀连接,所述第一冷风支管进气口均设有风压传感器。该方案通过预先向第一移动盘、第二移动盘组成的密闭冷风室充压,缩短热风炉由燃烧转送风的时间,减小第一冷风总管和第二冷风总管的压差,实现无波动换炉。

5、然而,上述两个方案虽然解决了热风炉充风过程中冷风压力波动大的问题,但是均需要增设较多管道和阀门,设备成本高,对于一些生产运行年限较长的工厂,设备改造也不方便。

6、中国专利申请号为:cn202010538537.9,公开日为:2020年10月16日的专利文献,公开了一种热风炉换炉压力的自动平衡方法,自动平衡方法包括以下步骤,s1调试风机补压速度和补压幅度,s2检测高炉工况是否正常,s3调节模块,s4热风炉换炉补偿开关打开,s5热风炉换炉,s6热风炉换炉补偿开关关闭。该发明热风炉换炉压力的自动平衡方法通过热风炉换炉,缩短了换炉时间,延长热风炉烧炉时间,使烧炉过程更平稳,风压、风量趋势曲线基本呈一条直线运行,为高炉带来稳定的外部环境,实现稳定的送风,有利于高炉稳产、优质、高产,实现热风炉无扰动换炉后。然而,该方案将炉内压力传感器的信号传送至风机静叶的角度模块,通过调节风机的补风量来降低热风炉充风过程中冷风压力的波动,对风机能力提出了较高的要求,设备成本较高且风机需要经常调试,难以适用于大部分生产年限较长的工厂。

技术实现思路

1、1、要解决的问题

2、针对现有的均压阀时间控制法存在一定缺点,且现有的控制热风炉充风时的冷风压力波动的方法均不理想的问题,本发明提供一种热风炉液动均压阀连续控制方法,能够基于均压阀实际开度的反馈值进行开度控制,并根据冷风压力的降低量和变化速率微调均压阀开度,起到降低热风炉充风期间的冷风压力波动,保持高炉稳定运行的作用。

3、2、技术方案

4、为解决上述问题,本发明采用如下的技术方案。

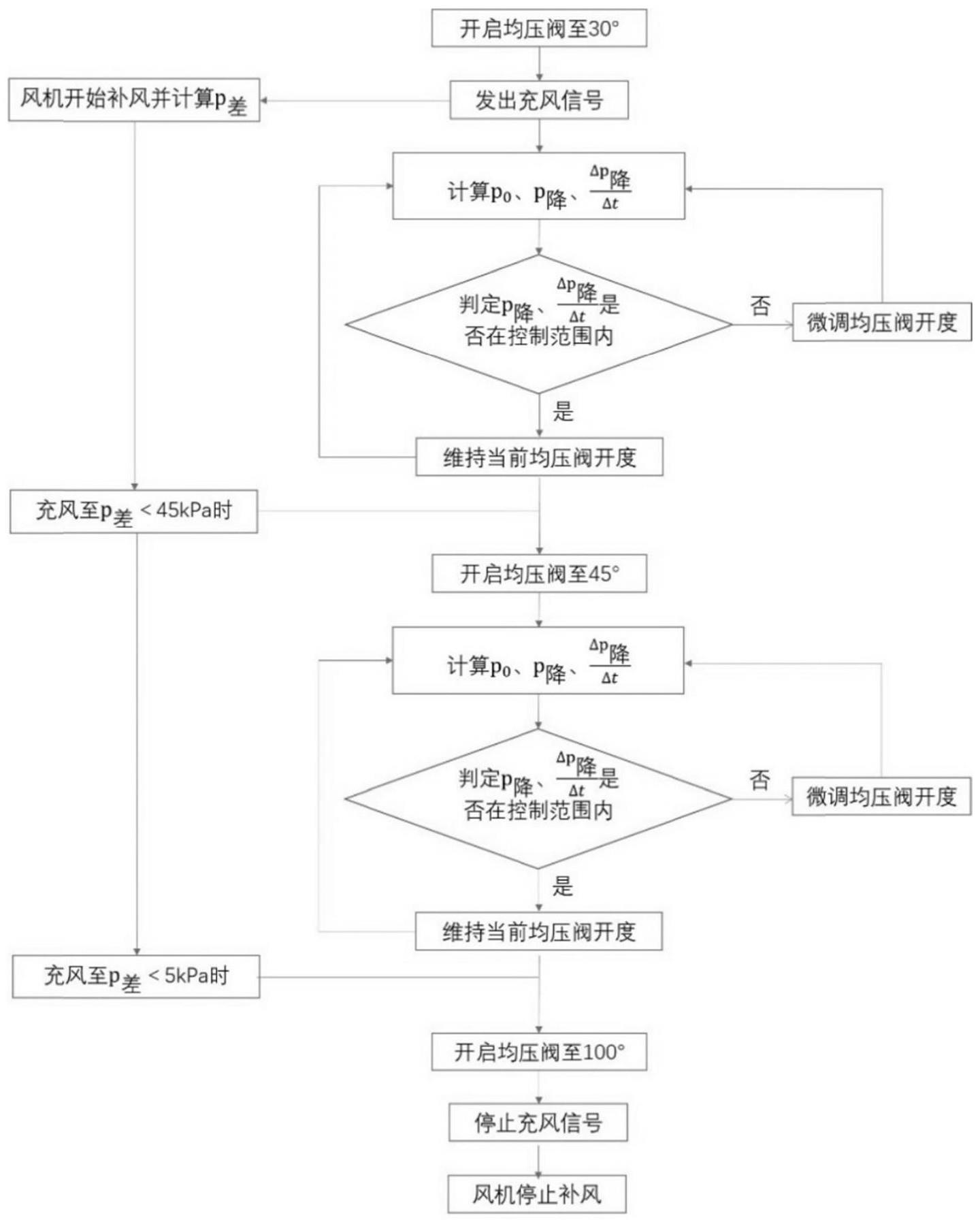

5、一种热风炉液动均压阀连续控制方法,包括以下步骤:

6、一、设置以下算法:定期测量冷风压力值和热风炉炉内压力值,并将测量数据反馈至计算机;当均压阀开启,发出充风信号,充风过程开始时,计算机追溯之前一段时间内的冷风压力值p并计算p0和p降,然后计算p降相对于时间t的导数

7、其中,p为冷风压力的实时测量值,p0为计算出的所述一段时间内的冷风压力平均值,p降=p0-p,t为计算机系统内的时间;

8、二、设置充风状态下,均压阀的开度范围为0°~90°,并通过检测装置对均压阀开度进行实时检测;

9、三、开启待充风热风炉的均压阀,使均压阀开度从0°开启至30°,发出充分信号,高炉主风机补风;

10、四、当p差缩小到<45kpa时,开启均压阀至开度45°;

11、其中,p差为冷风压力与热风炉内压力的压差,p差=p-p热风炉,p热风炉为处于充风状态下的热风炉炉内压力的实时测量值;

12、五、当p差缩小到<5kpa时,开启均压阀至100°,同时关闭充风信号,高炉主风机停止补风,接着开启热风炉的冷风阀和热风阀,关闭均压阀,热风炉进入送风状态。

13、作为技术方案的进一步改进,所述步骤一中,所述一段时间为9-11s。

14、作为技术方案的进一步改进,所述步骤一中,充风过程中计算机每隔1s采集一次冷风压力值p。

15、作为技术方案的进一步改进,所述步骤三中,当p降和在控制范围以内,维持均压阀开度不变,当p降和超出控制范围,在30±10°范围内对均压阀开度进行调整。

16、作为技术方案的进一步改进,所述步骤三的具体调整过程为:

17、当p降>3500pa且时,均压阀开度调整至25°;

18、当p降>7500pa且时,均压阀开度调整至20°;

19、当p降<7000pa且时,均压阀开度调整至35°;

20、当p降<3000pa且时,均压阀开度调整至40°。

21、作为技术方案的进一步改进,所述步骤四中,当p降和在控制范围以内,维持均压阀开度不变,当p降和超出控制范围,在45±10°范围内对均压阀开度进行调整。

22、作为技术方案的进一步改进,所述步骤四的具体调整过程为:

23、当p降>3500pa且时,均压阀开度调整至40°;

24、当p降>7500pa且时,均压阀开度调整至35°;

25、当p降<7000pa且时,均压阀开度调整至50°;

26、当p降<3000pa且时,均压阀开度调整至55°。

27、作为技术方案的进一步改进,所述步骤二中,均压阀的实际开度值在0°时为全关位,90°时为全开位。

28、作为技术方案的进一步改进,所述步骤二中,通过在均压阀的行程上安装编码器来实时检测均压阀的开度。

29、3、有益效果

30、相比于现有技术,本发明的有益效果为:

31、(1)本发明一种热风炉液动均压阀连续控制方法,克服了均压阀时间控制法的缺点,基于均压阀实际开度的反馈值进行开度控制,并根据冷风压力的降低量和变化速率微调均压阀开度,使得均压阀的开度不再受到气温或机械系统偶发性的影响,且这种均压阀开度的微调方法让换炉过程中冷风压力的波动缩到最小,能够以更快的速度完成充风过程,保持高炉工作稳定顺行;

32、(2)本发明一种热风炉液动均压阀连续控制方法,整体设备的改造较为方便,改造成本低,施工方便,能够很好地适用于一些生产年限较长的工厂。

- 还没有人留言评论。精彩留言会获得点赞!