一种大型半自磨机衬板的制作方法

本发明涉及一种大型半自磨机衬板,属于半自磨机。

背景技术:

1、半自磨机是部分利用矿石自身、部分利用钢球作为磨矿介质进行磨矿的设备。随着半自磨机大型化和自动化程度的提高,衬板的磨损问题越发严重,由于衬板材料的耐磨能力差,导致的主要问题就是衬板更换频繁,这样大大减少了半自磨机的有效工作时间,提高了成本。

2、随着能源费用的增长,矿山品位的下降,降低建设投资和生产费用是世界各国矿山工业面临的一个重要课题。采用高效大型磨矿设备是近年来选矿厂建设的主要方向。但随着磨矿设备的大型化,衬板、齿板、轧臼壁和破碎壁等磨损易耗件的尺寸增加,所受到的冲击力大,磨损量显著增加,使用寿命明显缩短,已经成为高效大型磨矿设备发展的一个瓶颈,如太钢袁家村铁矿φ10.37m×5.49m半自磨机衬板使用寿命仅60~90天,一套衬板重量达500多吨,该矿建有三台半自磨机,每年衬板消耗1万吨左右,在更换一套衬板大约一周左右,造成巨大的直接和间接的经济损失。开发大型磨矿设备的易磨件已经受到广泛重视。

3、国内新上大型矿山一般采用较大直径半自磨机,一般在6米以上。设备大型化后,工作条件更加恶劣,使得筒体衬板使用寿命大大降低。目前已经成为半自磨机应用过程中的一大难题和瓶颈。

4、过去国内半自磨机衬板延续传统球磨机衬板材质,采用高锰钢(zgmn13)或超高锰钢(zgmn18cr2)作为衬板耐磨材料。但由于高锰钢的初始硬度低,韧性好,冲击后才能硬化的特性,使得该材质在半自磨机的使用工况条件下出现耐磨性差,易变形,造成筒体扭曲,使用后衬板不易拆卸的问题,因此,半自磨机许多用户拒绝使用高锰钢衬板。

5、目前国内大多采用耐磨合金钢作为半自磨机衬板,但均因强韧性以及耐磨性没有良好的匹配,使得衬板在使用时断裂或是磨损严重而失效,使得寿命大大降低,目前国内半自磨机衬板使用效果最好的也仅仅在三个月之内,不仅增加了设备使用维护成本,而且严重影响半自磨机的生产效率。

技术实现思路

1、本发明克服了现有技术存在的不足,提供了一种大型半自磨机衬板,有效提高衬板材料的强度和耐磨性能。

2、为了解决上述技术问题,本发明采用的技术方案为:一种大型半自磨机衬板,包含下述重量份配比成分;

3、c:0.20%~0.30%;mn:0.3%~1.0%;si:0.3%~1.0%;cr:1.0%~2.0%;p≤0.025%;s≤0.025%;mo:0.30%~0.50%;ni:1.0%~2.0%;re:0.030%~0.050%。

4、制备过程包含下述工艺,

5、冶炼工艺:电弧炉冶炼+lf炉精炼;

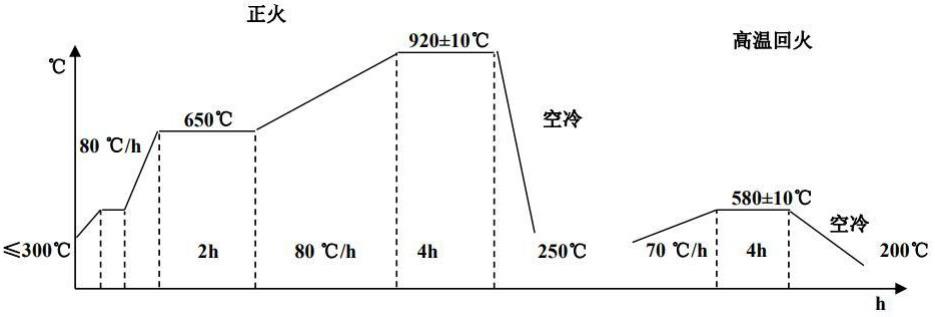

6、热处理工艺:采用高温淬火+中温回火;

7、所得到的基体组织:马氏体+残余奥氏体。本发明与现有技术相比具有的有益效果是:本发明通过高通量方法优化确定出设计成分,采用低碳低合金高强高韧钢,借助合金化细晶强化作用,特别是它们的复合加入,可在更宽的温度区间阻碍奥氏体晶粒的长大,通过晶粒细化使位错穿过晶界受阻产生细晶强化,提高材料的强度和耐磨性能。

技术特征:

1.一种大型半自磨机衬板,其特征在于,包含下述重量份配比成分;

2.根据权利要求1所述的一种大型半自磨机衬板,其特征在于,制备过程包含下述工艺,

技术总结

本发明克服了现有技术存在的不足,提供了一种大型半自磨机衬板,有效提高衬板材料的强度和耐磨性能;为了解决上述技术问题,本发明采用的技术方案为:一种大型半自磨机衬板,包含下述重量份配比成分;C:0.20%~0.30%;Mn:0.3%~1.0%;Si:0.3%~1.0%;Cr:1.0%~2.0%;P≤0.025%;S≤0.025%;Mo:0.30%~0.50%;Ni:1.0%~2.0%;Re:0.030%~0.050%;本发明可广泛应用于半自磨机领域。

技术研发人员:赵会琴,吉鹏辉,陈风琴,张勇,张可兴,王海艳

受保护的技术使用者:山西中条山机电设备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!