一种光伏用高强结构级涂覆钢板及其制造方法与流程

本发明属于金属材料领域,更具体地说,涉及一种光伏用高强结构级涂覆钢板及其制造方法。

背景技术:

1、随着社会发展,高强结构级钢板已经在各行业得到了广泛的应用,而传统的高强结构钢在成分设计上主要是通过高锰元素实现固溶强化,并添加ti、nb等合金元素细化晶粒、利用析出强化来提升强度。以下对国内现有已公开的屈服强度350mpa级别高强结构级钢板的技术现状作简要分析:

2、cn113832393a公开了一种屈服强度350mpa级深冲钢及其生产工艺。该屈服强度350mpa级深冲钢,按照重量百分比计,其化学成分为:c 0.01~0.015,si≤0.020,mn 0.10~0.20,p≤0.015,s≤0.015,als 0.015~0.055,ti 0.05~0.065,n 0.001~0.005,余量为fe及不可避免的杂质。所得钢材母材具有媲美无间隙原子钢的优异冲压性能,冲压成型后经过保温处理后又会极大的提高强度,成品零部件具有超过350mpa的屈服强度。

3、cn110699606a公开了一种屈服强度350mpa级冷轧热镀锌高强度结构钢,所述屈服强度350mpa级冷轧热镀锌高强度结构钢化学成分重量百分比为碳c:0.10wt%~0.18wt%,硅si≤0.03wt%,锰mn:0.15wt%~0.40wt%,磷p:0.060wt%~0.075wt%,硫s:≤0.008wt%,铝als:0.015%~0.040wt%,钛ti:0.045wt%~0.080wt%,氮n≤0.0040wt%,si+p≤0.090wt%,mn/s≥20,余量为fe和不可避免的微量元素。

4、cn105238999a公开了一种350mpa级厚规格热镀锌钢,其化学成分为:c:0.07~0.10%,si:0~0.03%,mn:0.4~0.8%,p:<0.015%,s:<0.012%,al:0.04~0.06%,nb:0.03~0.05%;生产步骤:铁水脱硫后转炉冶炼;氩站处理;氩封保护浇铸;对铸坯加热;热轧;卷取;风冷后冷轧;采用改良森吉米尔法进行热镀锌;自然冷却至室温后待用。该发明厚度在2.5~3.0mm,具有优异的弯曲成形性能、镀层重量在275g/m2的厚锌层表面质量,性能均匀,能满足市场对对高强度热镀锌钢板的需求。

5、专利cn111961789a公开了一种薄规格钢品用结构级彩涂基料热镀锌钢板及其制造方法,成分为:c 0.16~0.20%、si≤0.050%、mn 1.10~1.30%、p≤0.020%、s≤0.012%、als 0.020~0.045%、ti 0.015~0.035%、n≤0.0080%,余量为fe及不可避免的杂质。通过设计钢的成分、精确控制热轧工序凸度及楔形,按照炼钢连铸、热轧及平整、五机架全六辊冷连轧及连续热镀锌工序流程生产高强结构镀锌钢板力学性能的屈服强度≥320mpa,抗拉强度≥390mpa、延伸率≥19%,性能稳定,板型良好,急峻度≤0.2%,波间距≥500mm,波高≤1mm。

6、专利cn114381654a公开了一种780mpa级冷轧高强电镀锌钢板,其包括基板和镀层,所述基板除了fe及不可避免的杂质元素以外还含有质量百分含量如下的下述各化学元素:c:0.02~0.15%,si≤0.02%,mn:0.2~1.9%,al:0.01~0.1%,0<nb≤0.02%,n≤0.01%;以及cu≤0.01%,ni≤0.1%,cr≤0.2%,mo≤0.05%,v≤0.03%,ti≤0.03%的至少其中之一。此外,本发明还公开了上述780mpa级冷轧高强电镀锌钢板的制造方法,其步骤包括:冶炼和铸造;热轧;酸洗冷轧;连续退火:退火保温温度为600~650℃,保温时间为60~150s;保温结束后,以10~30℃/s的速度冷却至时效温度250~400℃;在基板上电镀锌。

7、以上专利主要是应用在热镀锌产品上,成分设计主要通过添加较高的mn元素实现固溶强化且添加ti、nb等合金元素通过析出强化作用提高材料强度,以达到预期的性能强度,成分设计成本偏高且未详细介绍退火工艺,未能在锌铝镁镀层上进行应用。

8、专利cn102333901a公开了一种加工性优良的高强度热镀锌钢板,其成分组成以质量%计,含有c:0.04%以上且0.15%以下、si:0.7%以上且2.3%以下、mn:0.8%以上且2.2%以下、p:0.1%以下、s:0.01%以下、al:0.1%以下、n:0.008%以下,余量由铁及不可避免的杂质构成;组织为,以面积率计,具有70%以上的铁素体相、2%以上且10%以下的贝氏体相和0%以上且12%以下的珠光体相,以体积率计,具有1%以上且8%以下的残余奥氏体相,并且,铁素体的平均结晶粒径为18μm以下,残余奥氏体的平均结晶粒径为2μm以下。但其不足之处在于mn元素占比偏高,对其产品焊接性能、疲劳性能等有不利影响。

9、上述专利中的成分和组分均不适用于采用明火作为加热源的改良森吉米尔法卧式炉。

技术实现思路

1、1.要解决的问题

2、针对现有采用改良森吉米尔法卧式炉制得的钢板力学性能、成形性能和表面质量差的问题,本发明提供一种光伏用高强结构级涂覆钢板及其制造方法,该钢板具备良好的力学性能、成形性能和表面质量。

3、2.技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

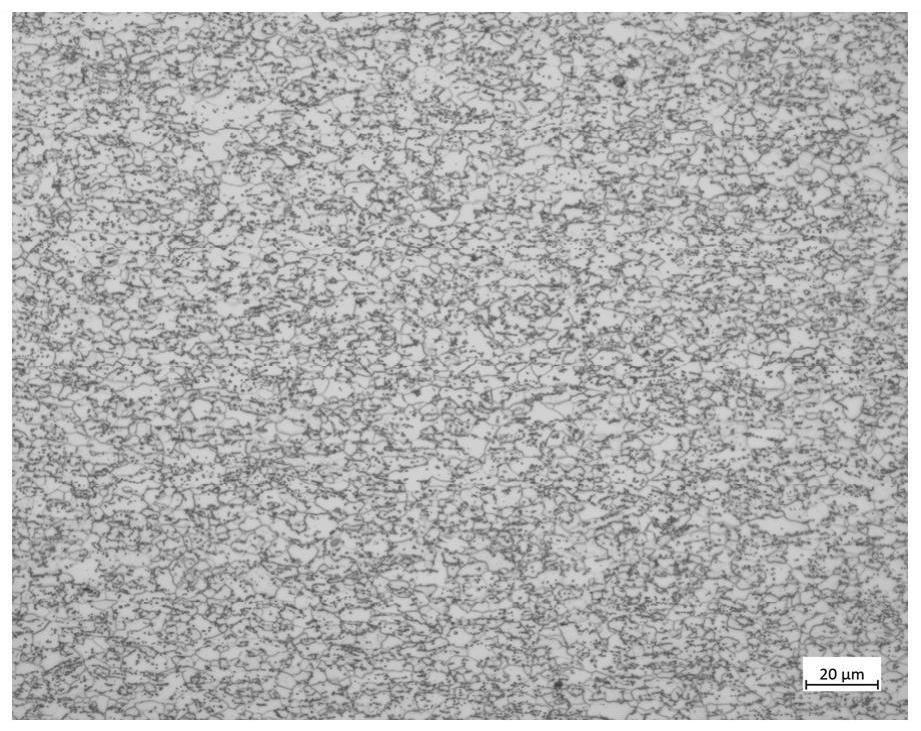

5、本发明的一种光伏用高强结构级涂覆钢板,该涂覆钢板的化学成分重量百分比为c:0.050%~0.080%、si≤0.050%、mn:0.50%~0.70%、p≤0.025%、s≤0.015%、als0.015%~0.035%、n≤0.0120%,cu:0.020%-0.030%,ni:0.012%-0.020%,余量为fe及不可避免的杂质。产品组织主要由92~96%铁素体、4~8%珠光体组织组成。

6、c+0.1mn≥0.11%,c和mn作为钢中的主要强化元素,不能低于此要求,不然强度有不满足要求的风险。

7、p+cu≥0.035%,p和cu对钢的强度都有一定提升作用,二者还有一定的协同作用,但如果含量偏低强化作用不明显,符合此要求时可使p和cu发挥更大的强化作用。

8、本发明一种屈服强度350mpa级高强结构涂覆钢板的制备工艺包括如下步骤:

9、1)铁水预处理;

10、2)转炉冶炼;

11、3)合金微调站;

12、4)lf炉精炼;

13、5)连铸;

14、6)热轧;

15、7)酸洗;

16、8)冷轧;

17、9)镀锌。

18、步骤1)中所述铁水预处理具体为:铁水接受条件si≤0.080%,p≤0.150%,s≤0.070%,脱硫前铁水需进行扒渣处理(前扒渣),扒渣结束后要求亮面≥70%,前扒结束后加入脱硫剂,利用kr搅拌(10分钟)脱除铁水中的硫。若铁水脱硫后硫含量控制大于0.015%,加脱硫剂继续脱硫;若铁水脱硫后硫含量小于0.015%,则再次进行扒渣处理(后扒渣),扒渣结束后要求亮面≥80%。

19、步骤2)中转炉冶炼,强化转炉脱磷;终点控制c≤0.09%、p≤0.018%,s≤0.025%;出钢脱氧合金化,合金辅料加入顺序为:预脱氧碳粉→高碳锰铁→增碳剂→渣料→铝铁;加强挡渣操作,防止下渣回磷。

20、步骤3)中合金微调站:加入铝粒,开底吹强搅,初步还原顶渣。

21、步骤4)中所述lf炉精炼:造白渣,保证钢包顶渣充分还原;控制终点s≤0.015%,调成分至目标值;钙处理对夹杂物进行变性,同时保证弱搅时间,使夹杂物充分上浮。

22、步骤5)中所述连铸:钢水镇静时间不小于20min,塞棒吹氩流量控制在4~6nl/min;中包目标温度控制在液相线温度以上20~30℃;投用动态轻压下,保持恒拉速浇铸,液面波动范围控制在±3mm;铸坯表面进行检查,必要时要清理。出炉温度过低,不能保证终轧温度,出炉温度过高,轧制时氧化铁皮压入严重,在炉时间过短,晶粒不均匀,在炉时间过长,表面氧化铁皮多。

23、步骤6)热轧具体为:热轧粗轧出入口高压除鳞,热轧精轧入口投入边部加热器,以减少边部温降过快。精轧出入口高压除鳞水全开,其作用为:减少热轧钢板表面氧化铁皮压入,提高表面质量。出炉温度范围1200±20℃,终轧温度范围860±20℃,卷曲温度范围620±20℃。热轧卷取温度过高会导致铁素体、珠光体组织急剧长大,降低钢板强度;卷取温度过低,则组织中会出现贝氏体等硬相,不利于分条、辊压、焊接等后续加工。

24、步骤7)酸洗过程中酸液温度控制在80~90℃,1号酸槽游离酸浓度控制在20~60g/l,2号酸槽游离酸浓度控制在100~150g/l,3号酸槽游离酸浓度控制在140~180g/l,酸洗速度80~150mpm,抑制剂添加比例在0.8‰-1.2‰。其中酸洗速度过慢会导致钢中的铜元素在表面富集,酸洗速度过快会导致钢板欠酸洗。

25、步骤8)冷轧:总压下率控制在75%-85%,压下率过低会导致成品冲压性能不良。

26、步骤9)镀锌:带钢入锌锅是温度为420~470℃,其中纯锌镀层带钢入锌锅温度460-470℃,锌铝镁镀层带钢入锌锅温度为420-430℃。带钢在退火炉内分为加热(rtf)、均热(sf)、冷却(scs)三个阶段,在退火炉内露点控制在-20℃~-50℃(保证炉内较低的氧化气氛),炉内氢含量15%~25%。其中均热段温度控制在680℃±10℃,均热时间30s~40s,冷却段冷却速率20~30℃/s,冷却至430~440℃。镀锌生产线速度为60-130m/min(根据产品厚度),光整延伸率范围为0.3%-0.8%,光整轧制力为200-400t。

27、本发明中各元素及主要工艺的作用:

28、碳(c):c是提高强度最经济且最有效的固溶强化元素,c含量增加,强度增加,但钢的塑性和成形性降低。从经济性和综合性能考虑,本发明中c百分含量控制在0.050~0.080%。

29、硅(si):si含量过高,钢板表面氧化铁皮不易去除,表面容易形成由于氧化物压入而产生的微裂纹,同时钢基中的硅含量过高会引起镀层中铁-锌合金层ξ相剧烈增厚,形成灰色镀层,而使镀层粘附性变差。因此本发明中si百分含量控制范围为≤0.050%。

30、锰(mn):mn能降低奥氏体转变成铁素体的相变温度,有利于细化铁素体晶粒;但mn含量过高,铸坯在连铸过程中mn偏析程度增大,钢板厚度中心部位易形成珠光体或贝氏体带状组织,对于高强度钢这种带状组织易导致分层缺陷;同时也是疲劳破坏的裂纹起源点,对塑性、焊接性能、疲劳性能和电镀锌表面质量都不利,且会增加成本。综合考虑,本发明中mn百分含量控制范围为0.50~0.70%。

31、磷(p):p在γ-fe和α-fe中的扩散速度小,易形成偏析,对钢板成形性能、低温冲击韧性、焊接性能不利,因此尽量将钢中p百分含量控制在≤0.025%。

32、硫(s):s在通常情况下也是有害元素,使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹,影响电镀锌钢板表面质量,要求s含量尽可能低,因此本发明尽量将钢种的s百分含量控制在≤0.015%。

33、铝(al):al作为主要脱氧剂,同时铝对细化晶粒也有一定作用。钢中酸溶铝(als)可有效控制冷轧钢板中的杂质总量。本发明控制als百分含量控制范围为0.015~0.035%。

34、氮(n):n能提高钢的强度,低温韧性和焊接性,增加时效敏感性。本发明将钢种的n百分含量控制在≤0.0120%。

35、铜(cu):cu作为间隙原子存在钢中,可以引发晶体畸变增加基板强度,但作为耐候性元素含量过高易在表面形成富集,影响了涂镀工艺镀液与铁基的结合。因此本发明中cu含量控制在0.020%-0.030%。

36、镍(ni):ni能细化铁素体晶粒,降低c原子的扩散速率,促使组织中得到细珠光体,提高钢的强度,在保持良好的塑性和韧性同时改善cu在基体中的富集,避免材料产生裂纹等缺陷。因此本发明中ni含量控制在0.012%-0.020%。

37、改良森吉米尔法是一种较为常见的热镀锌工艺方法,在早期的钢厂中得到广泛应用,但受设备本身的缺陷限制,其退火过程中加热源为明火,导致钢板表面受热不均匀且易被高温氧化,表面形成的氧化铁膜薄不易被还原,导致表面质量差,随着技术的发展,越来越多的钢厂采用美钢联法立式炉生产,其采用辐射管加热,但成本较高,且为了加大产量,早期的改良森吉米尔法卧式炉也还在使用,因此针对改良森吉米尔法卧式炉制得的钢板表面质量差的问题,本发明通过调整组分和工艺,在原有的产线上制得表面质量更高的高强度钢板,该方法无需对产线进行升级改造,成本较低,容易实现。

38、现有技术中,通过加入ti、nb等合金元素细化晶粒、利用析出强化来提升强度,但ti、nb添加成本高,无法大量添加,因此针对不含nb、ti的体系,其强度需要通过调整其他组分进行实现,其中一种方式是增加mn含量,但mn含量过高会影响表面质量,因此本发明通过炼钢成分的合理优化,优化了mn元素的含量,添加少量低成本的cu、ni元素,结合合理的工艺参数控制,配合热轧、酸轧和镀锌涂镀工艺,采用改良森吉米尔法卧式炉的低温退火,实现了工艺稳定、成本较低的热镀锌钢带的生产,在纯锌镀层和锌铝镁镀层钢板上达到目标强度级别。

39、此外,光伏支架应用于户外,其不仅对强度有要求,还有对表面防护性的要求,因此本发明在钢中引入cu元素,有效增加涂镀工艺镀液与铁基的结合,提高镀层的结合力。

40、制得的涂覆钢板产品屈服强度≥350mpa,抗拉强度≥420mpa,延伸率a80≥20%,无贵重合金元素添加,产品具备良好的力学性能、成形性能和表面质量,且本发明可在现有常规纯锌和锌铝镁镀层产线上进行生产,无需额外增加设备,适合作为光伏支架工业厂房等高强结构件原料。

41、3.有益效果

42、相比于现有技术,本发明的有益效果为:

43、(1)本发明通过炼钢成分的合理优化,配合热轧和酸轧工艺,采用改良森吉米尔法卧式炉的低温退火工艺,实现了工艺稳定、成本较低的热镀锌钢带的生产,保证涂覆钢板产品力学性能达到屈服强度≥350mpa,抗拉强度≥420mpa,延伸率a80≥20%,具备良好的力学性能、成形性能和表面质量;

44、(2)本发明可在现有常规产线上进行生产,无需额外增加设备,具有成本经济、设备简单、产品综合性能好的特点。

- 还没有人留言评论。精彩留言会获得点赞!