一种超塑性薄带钢的短流程生产方法及超塑性薄带钢

本发明属于钢铁冶金材料,具体涉及一种超塑性薄带钢的短流程生产方法及超塑性薄带钢。

背景技术:

1、汽车行业是国民经济的重要支柱产业之一,其强大的产业联动效应和高新科技吸附能力,对地区和国家的经济都有极大拉动效应,被认为是评估一个国家整体的制造业发展水平和科技创新能力的重要标准。汽车行业的繁荣发展在促进国民经济、丰富人类物质生活的同时,也加剧了环境和能源方面的危机,这使汽车制造业面临着严峻的发展挑战。一方面,对汽车钢板的使用性能及安全性的要求进一步提高;另一方面,国民经济的飞速发展、生活水平的不断提高,使人们的节能环保意识也不断增强,安全、节能、环保成为新一代汽车钢板的重要发展方向。为了实现提高燃油效率同时减少温室气体排放的目标,降低车重在所有节能减排措施中的效果最为显著。相关研究数据表明,每减轻10%车身重量,可节约燃油8%~10%。然而,减轻车重存在一定的安全隐患问题。因此,汽车制造商必须平衡降低油耗与提高碰撞安全性间的冲突。将先进高强钢(ahsss:advanced high strengthsteels)运用于汽车车身原材料的设计,可以实现在兼顾安全性与舒适性的同时,通过轻量化设计而达到节能减排的目的,是其他任何材料难以替代的。因此,对汽车用先进高强钢的研发具有非常大的应用价值,为了适应这一发展趋势,世界各国的各大钢铁制造商都在调整各自的汽车钢生产结构,逐步加大了高强钢的研发投入资本,通过不断优化技术和调整工艺,大幅度地提高了高强钢在汽车钢中的比例。

2、为了实现这个目标,钢铁行业一直在研发新的具有独特冶金性能和加工方法的先进高强汽车钢板,使汽车行业能够以相对较低的成本兼顾安全性、实用性与环保性。基于亚快速凝固特性的超薄带钢无头轧制(薄带连铸连轧)工艺可以将液态金属直接制备成金属薄带成品或半成品,已成为新一代钢铁产业先进短流程、近终形制造的典范。相比传统连铸连轧流程,每吨钢材可以减少碳排放100公斤。薄带连铸技术由于其本身的亚快速凝固特性,在生产高温易氧化和薄规格难轧制的先进高强钢方面具有天然优势。因此,将薄带连铸技术运用于先进高强钢的生产已逐渐发展成为最有前景的新一代钢铁短流程绿色智能制造前沿技术之一。

3、先进高强钢由于其高强度与良好塑性的结合,以及其在汽车轻量化设计和节能减排方面的重要作用,引起了学术界和工业界的极大兴趣。截至目前,先进高强钢已经发展到第三代,主要包括:无碳化物贝氏体钢(tbf钢)、中锰钢、新型马氏体时效钢、q&p钢等。但是这些钢种目前都没有大范围的应用生产,主要原因是:tbf钢的低温贝氏体转变所需时间很长,生产效率低,且co、mo等贵金属的添加显著增加了其生产成本;中锰钢和新型马氏体时效钢的生产工艺较为复杂,且钢中添加了大量合金元素,大大提高了生产成本和冶金难度。q&p钢及其衍生产物q-p-t钢、qt&p钢由于其良好的强度与塑性结合也受到了诸多关注。然而,这些产品均为冷轧退火产品,即经过“传统连铸或薄板坯连铸-多道次热轧-冷轧-再加热到奥氏体化温度进行q&p处理”,最终获得成品钢,生产步骤复杂,成本高昂,一般只用于高端车型。因此,若想实现先进高强钢大范围的生产和应用,下一代先进高强钢的开发应该从全流程的角度考虑,应同时具备低碳、低合金量的添加、高成形性和短流程的特点。此外,对于现存的第三代先进高强钢,还存在一个共性问题,即当抗拉强度大于1gpa时,延伸率难以突破30%,若通过添加大量合金元素,不仅会大幅度增加生产成本也会增加冶炼难度。因此,如何进一步提高先进高强钢的延伸率,突破强度与塑性的制约平衡点,也是新一代先进高强钢要重点关注的问题。

技术实现思路

1、针对现存的先进高强钢存在的工艺流程复杂、生产成本高、强塑积受制约难以进一步提高的问题,开发短流程、低成本、超塑性的新型低碳、低合金含量先进高强钢生产工艺刻不容缓。薄带连铸技术由于其本身的亚快速凝固特性和超短流程、铸轧一体化的成本优势,相比于生产普通低碳钢,制备高附加值的先进高强钢将显著提升薄带连铸技术的竞争力。本发明的目的在于利用薄带连铸亚快速凝固特性获得超细组织,突破对现存低合金含量高强钢的塑性制约,获得优良强塑性的结合。同时利用薄带连铸的超短流程、铸轧一体化的天然优势,大幅度简化传统生产方式,节约生产成本,为新一代薄规格热轧超高强汽车钢板的研发提供了新的研究思路和方向。

2、为解决上述技术问题,本发明采用如下的技术方案:

3、本发明提出了一种超塑性薄带钢的短流程生产方法:

4、首先将冶炼得到的钢水通过双辊薄带连铸机浇铸成厚度为2~5mm的薄带;

5、薄带出结晶辊后自然空冷至950~1050℃,随后进行热轧,热轧温度为850~950℃,压下率为20~50%;

6、接着对热轧后的钢带进行冷却控制,控制其冷却速度不小于50℃/s;

7、最后对冷却控制后的薄带进行卷取,卷取温度为280~350℃,卷取完成后立即对薄带钢卷进行冷却,得到成品钢卷。

8、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,钢水以质量百分比计由下述组分组成:

9、c:0.18~0.25%,si:1.30~2.1%,mn:1.7~2.1%,cr≤0.04%,al≤0.003%,ti:0.002~0.5%,p:≤0.007%,s≤0.002%,其余为fe及其不可避免的杂质。

10、在工业上应用时,通过冶炼得到钢水。当然钢水采用电炉冶炼或者转炉冶炼或者其他方法冶炼也行,然后对其进行精炼;精炼所用技术可以选自采用真空除气精炼、钢包精炼中的至少一种,当然其他精炼技术也可以用于本发明。

11、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,其钢水的化学成分质量百分比为:

12、c:0.19%,si:2.0%,mn:1.80%,cr:0.034%,al:0.003%,ti:0.002%,p:≤0.007%,s≤0.002%,其余为fe和不可避免的杂质。

13、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,钢水过热度为50~80℃。

14、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,双辊薄带连铸机的浇铸速度为60~100m/min。

15、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,浇铸所得薄带的厚度为2~3mm。

16、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,热轧包括在线热轧。

17、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,铸态薄带出结晶辊后自然空冷至850~900℃进行在线热轧。

18、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,热轧的压下率为40~50%。

19、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,轧后薄带的厚度可为0.6~1.7mm。

20、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,对热轧后的钢带进行冷却控制,当薄带温度>600℃时,控制其冷却速度为x℃/s,当薄带温度在600~350℃时,控制其冷却速度为y℃/s,其中x与y的取值不同。

21、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,x取值不小于100,y取值不小于50,且x大于y。

22、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,当热轧后的薄带温度在600~350℃时,控制其冷却速度为50~100℃/s。

23、根据本发明的一种超塑性薄带钢的短流程生产方法,优选地,卷取完成后,立即对薄带钢卷进行喷水冷却。

24、本发明还提出了一种超塑性薄带钢,根据前述方法进行生产,最终所得薄带钢的屈服强度为700~865mpa,抗拉强度为1024~1078mpa,断后延伸率为30~36%,强塑积为31~39gpa%。

25、根据本发明的超塑性薄带钢,优选地,所得热轧薄带钢的屈服强度为820~864mpa,抗拉强度为1058~1078mpa,断后延伸率为33~36%,强塑积为35~39gpa%。

26、有益技术效果

27、与现有技术相比,本发明的技术优势及有益技术效果简要总结如下:

28、与现有先进高强钢存在的工艺流程复杂、生产成本高、强塑积受制约难以进一步提高等问题相比,本发明提出的一种适合于薄带连铸生产的低成本超塑性薄带钢的短流程生产方法,具有以下特点和有益效果:

29、(1)本发明中钢种成分的设计构思如下:

30、c:c是很强的固溶强化和析出强化元素,同时是稳定奥氏体最基本的元素,是高强钢中必不可少的强化元素。本发明中主要利用其稳定奥氏体的作用,在配分阶段,c从过饱和马氏体中富集到残余奥氏体中,使残余奥氏体稳定保留至室温。但是c含量要在合适范围内才能最大程度发挥其稳定残奥的作用,c含量过高,会促进碳化物的析出,进而降低组织中稳定残奥的c的比例,最终导致残奥稳定性不足。因此,本发明中c含量为0.17~0.22%,优选含量为0.18~0.2%。

31、si:si元素在碳化物中的溶解度很低,能够强烈抑制碳化析出物的形成,减少c的损耗,使c尽可能富集于奥氏体中,提高残奥比例。此外si还是铁素体稳定元素,本发明中选择在850~950℃中低温区热轧,将热轧与奥氏体化相结合,以获得奥氏体+铁素体的复相组织,si还可以起到稳定铁素体的作用。但是si含量过高会严重恶化钢材的表面质量和加工性能,因此本发明中si含量为1.4~2.0%,优选含量为1.70~1.90%。

32、mn:mn是强奥氏体稳定元素,通过提高奥氏体的稳定性,使一部分奥氏体保留至室温,同时mn还具有提高钢的淬透性的作用,结合高温热变形起到细化晶粒的作用。

33、其余元素的添加,主要根据实际情况及所需的性能调整酌情添加,为本领域公知技术,或者是作为杂质元素存在。

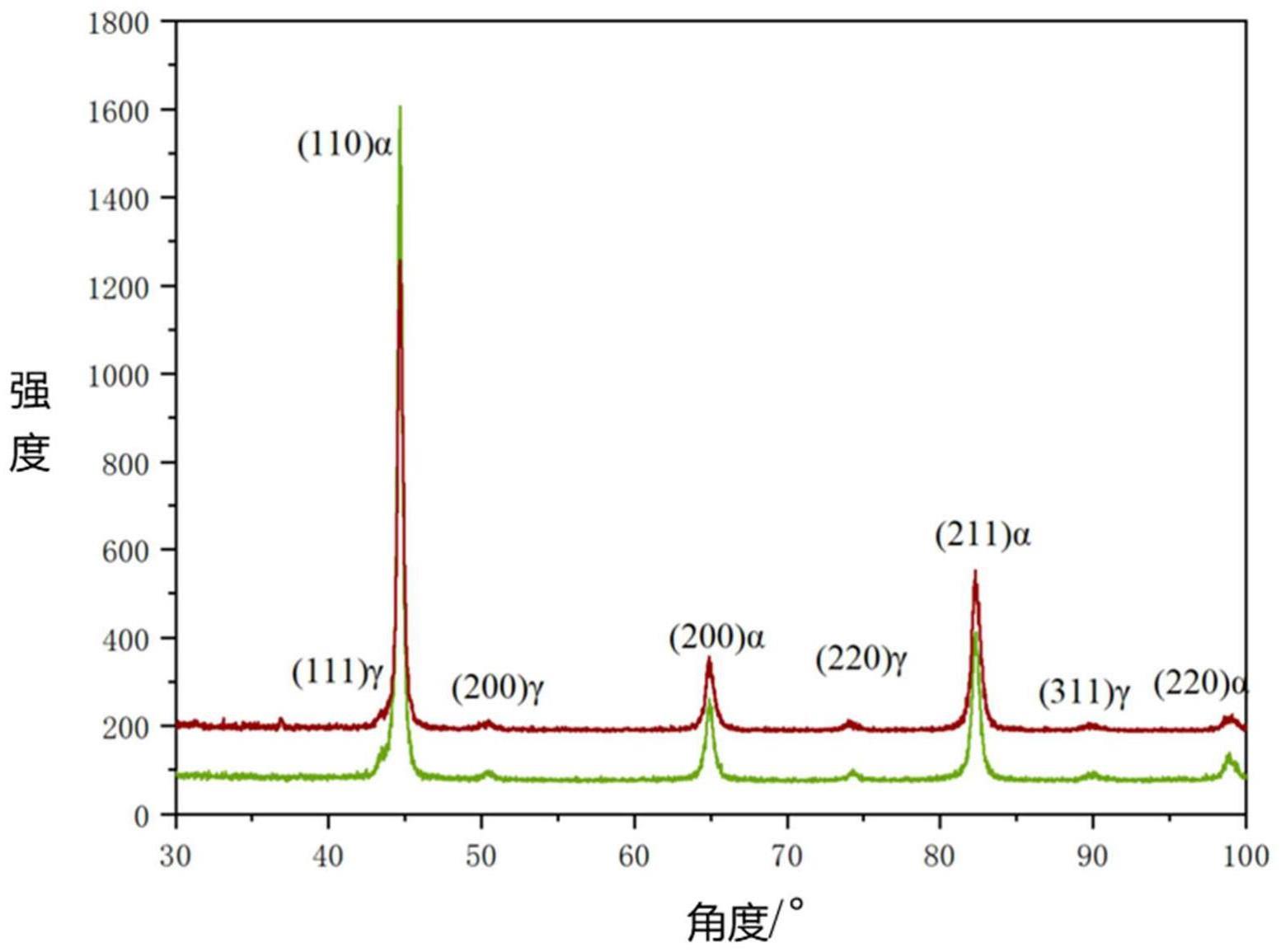

34、(2)组织和性能优势

35、在850~950℃中低温两相区在线热轧,获得再结晶细化/未再结晶的形变奥氏体,一方面:最大程度保留薄带连铸亚快速凝固条件下,铸带超细显微组织和无宏观偏析的组织特性,发挥其细晶强化的优势,;另一方面:中温临界区的热轧使组织中存在一定比例的细化的铁素体,提高最终组织中的软相比例。本发明一种低成本超塑性薄带钢的短流程生产方法,最终所得薄带钢的屈服强度为700~865mpa,抗拉强度为1024~1078mpa,断后延伸率为30~36%,强塑积为31~39gpa%。

36、(3)工艺和成本优势

37、a.本发明将双辊薄带连铸技术用于新型低碳、低合金含量先进高强钢的开发,在适合于薄带连铸先进高强钢种成分优化的基础上,利用薄带连铸亚快速凝固特性获得超细组织,突破对现存低合金含量高强钢的塑性制约。

38、b.利用薄带连铸的超短流程、铸轧一体化、一火成材的天然优势,开发在线热轧与热处理一体化先进高强钢产线,大幅度简化传统生产方式,节约生产成本。

39、本发明一种低成本超塑性薄带钢的短流程生产方法为新一代薄规格热轧超高强汽车钢板的研发提供了新的研究思路和方向,具有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!