一种高强韧、高焊接性能、免热处理高压铸造铝合金及其性能、制备方法与流程

本发明涉及铝合金材料,具体涉及一种高强韧、高焊接性能、免热处理高压铸造铝合金及其性能、制备方法。

背景技术:

1、随着国家“双碳”要求的提出,铝合金由于其密度低,比强度高,成型性能优良,导电导热性好以及储量丰富等优势,逐步作为取代钢fe的优选材料应用于航空航天、汽车及交通等领域。

2、在交通运输领域,al-si系合金由于其流动性好,密度低,铸造性能优异等优点得到广泛使用。大量汽车零部件使用al-si合金通过高压铸造成型。汽车结构件中很多是复杂薄壁铸件,热处理时,易出现变形,表面产生气泡,同时热处理设备占地面积大,价格高。高压铸造受设备吨位限制,许多零部件(如大型电池箱等)生产不能一次成型,需要通过后期的拼接来完成,需要铸造铝合金具有一定焊接性能,焊接后连接位置合金强韧性不会大幅度下降。针对这种情况,极需开发一种具有高强韧、高焊接性的高压铸造铝合金。

3、中国发明专利cn113957302a公开了一种新能源汽车电池箱非热处理强化高强韧压铸铝合金材料,其通过纳米级细化剂辅助稀土强化,使得合金在非热处理状态下获得了较好的力学性质,但稀土加入量大,大大增加了零部件生产成本。作为需要拼接的零部件,其焊接性能没有被关注。

4、目前,有关铸造铝合金焊接的专利大多关注压铸零部件的焊接技术与工艺,对具有高强韧、高焊接性能的压铸铝合金设计及制备关注较少,而现有的高压铸造铝合金焊接后连接位置强度下降明显,应用范围受限。因此,如何克服上述存在的技术问题和缺陷成为重点需要解决的问题。

技术实现思路

1、针对现有的高压铸造铝合金焊接后连接位置强度下降明显,应用范围受限的问题,本发明提供了一种高压铸造铝合金高强韧、高焊接性能、免热处理高压铸造铝合金及其性能、制备方法。

2、本发明解决上述技术问题所采用的技术方案如下:

3、本发明一方面提供了一种高强韧、高焊接性能、免热处理高压铸造铝合金,所述铝合金包括铝元素、金属间化合物和其他杂质元素,所述金属间化合物包括铝元素和金属元素,所述铝合金按成分质量百分比包括:金属元素4~15%,其他杂质元素含量小于0.15%,余量为al;

4、所述金属元素组成元素包括si、fe、mn、v、zr、cu、cr、ni、ti、sc、mo、hf、zn中的两种至多种;

5、可选的,所述金属间化合物金属元素按成分质量百分比包括:si7~13%、fe0.08~1%、mn0.1~2%、v0.05~0.8%、zr0.05~0.3%、cu0.1~0.5%、cr0.05~0.4%、ni0.05~0.5%、ti0.05~0.2%、sc0.05~0.3%、mo0.05~0.5%、hf0.05~0.3%、zn<2%。

6、可选的,所述金属间化合物为立方或斜方或密排六方结构。

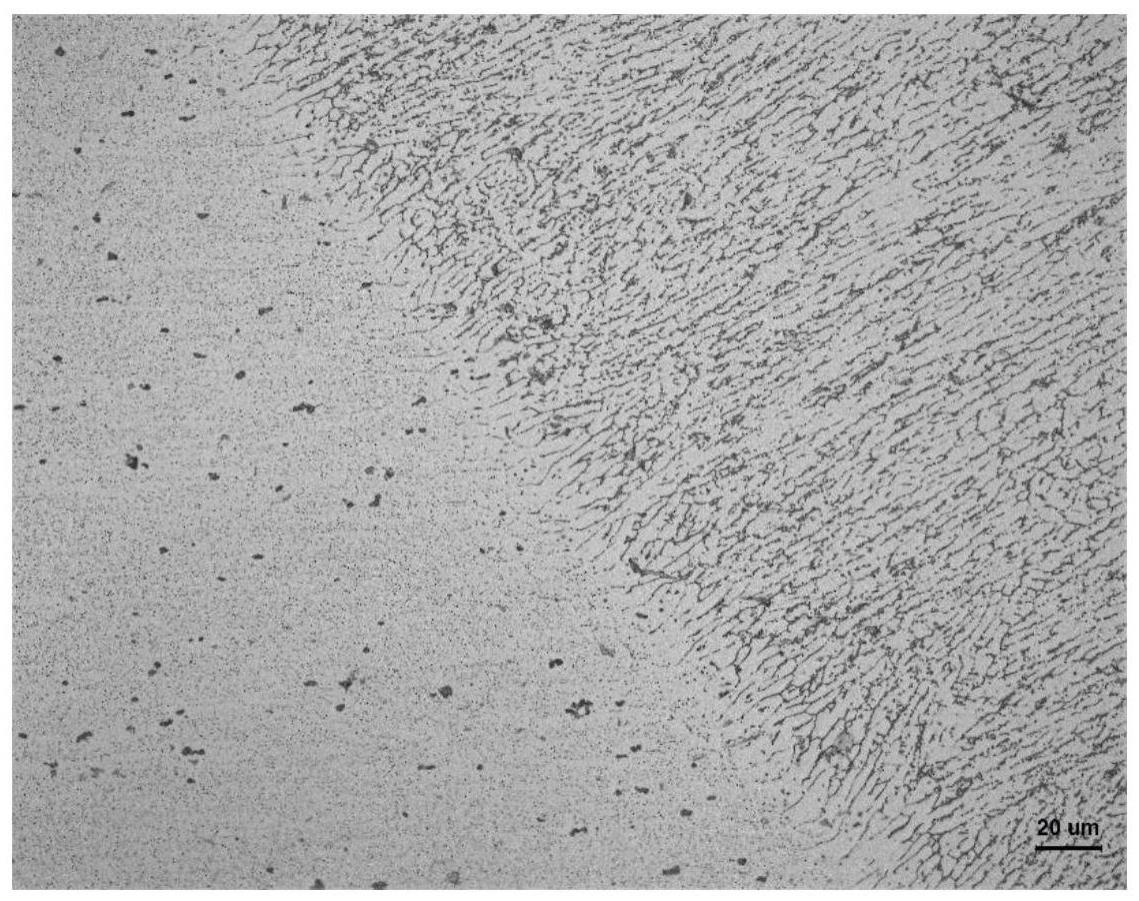

7、可选的,所述铝合金的微观组织中,晶粒与所述金属间化合物面积尺寸的比例为3~7。

8、可选的,所述铝合金的屈服强度为110~130mpa,抗拉强度为270~300mpa,延伸率为8~13%。

9、本申请另一方面提供一种所述的高强韧、高焊接性能、免热处理高压铸造铝合金在作为焊接件的应用。

10、可选的,焊接后的位置的金属间化合物形态为多边形或球形,尺寸小于10μm,焊接后的位置的金属间化合物硬度在9~22gpa;数量密度为50~100/mm2,焊接位置的抗拉强度为母材抗拉强度的80~95%。

11、本申请其他方面提供一种高强韧、高焊接性能、免热处理高压铸造铝合金的制备方法,所述制备方法包含以下步骤:

12、根据合金成分比例备料,对合金原料进行预热烘干,再将预热后各个原料分别按顺序加入熔炼炉中,加热熔化搅拌均匀,得到合金熔体;

13、向上述得到的合金熔体施加保护气体,再加入精炼剂,进行精炼除气除杂;

14、将除气除杂后的熔体进行高压铸造得到铸件。

15、可选的,所述对合金原料进行预热烘干的温度为50~600℃,熔化温度为720~760℃,搅拌时间为10~20分钟,所述高压铸造的铸造温度为750~780℃。

16、可选的,所述原料加入熔炼炉的顺序为:将纯al和al-si合金锭加入熔炼炉中熔化,待其完全熔化后,再加入含cu元素的纯金属,待其完全溶解后,加入al与fe、mn、cr、zr、mo、ni、zn、v、ti、sc、hf等中间合金的两种至多种。

17、根据本发明提供的高强韧、高焊接性能、免热处理高压铸造铝合金及其性能、制备方法,通过控制合金微观组织中强化相的种类、尺寸、数量密度等特征,在铝合金基体中形成两种或两种以上一定密度数量、尺寸和形态的金属间化合物,对合金的强韧性能进行强化,同时在铝合金经焊接之后,使焊接位置金属间化合物重熔并在快冷过程中形成尺寸细小的金属间化合物,强化焊缝力学性质,可使焊接位置强度可达到母材的80-95%。

技术特征:

1.一种高强韧、高焊接性能、免热处理高压铸造铝合金,其特征在于:所述铝合金包括铝元素、金属间化合物和其他杂质元素,所述金属间化合物包括铝元素和金属元素,所述铝合金按成分质量百分比包括:金属元素4~15%,其他杂质元素含量小于0.15%,余量为al;

2.根据权利要求1所述的高强韧、高焊接性能、免热处理高压铸造铝合金,其特征在于:所述金属元素按成分质量百分比包括:si7~13%、fe0.08~1%、mn0.1~2%、v0.05~0.8%、zr0.05~0.3%、cu0.1~0.5%、cr0.05~0.4%、ni0.05~0.5%、ti0.05~0.2%、sc0.05~0.3%、mo0.05~0.5%、hf0.05~0.3%、zn<2%。

3.根据权利要求1所述的高强韧、高焊接性能、免热处理高压铸造铝合金,其特征在于:所述金属间化合物为立方或斜方或密排六方结构。

4.根据权利要求1所述的高强韧、高焊接性能、免热处理高压铸造铝合金,其特征在于:所述铝合金的微观组织中,晶粒与所述金属间化合物面积尺寸的比例为3~7。

5.根据权利要求1所述的高强韧、高焊接性能、免热处理高压铸造铝合金,其特征在于:所述铝合金的屈服强度为110~130mpa,抗拉强度为270~300mpa,延伸率为8~13%。

6.如权利要求1-5任一项所述的高强韧、高焊接性能、免热处理高压铸造铝合金在作为焊接件的应用。

7.根据权利要求6所述的高强韧、高焊接性能、免热处理高压铸造铝合金的应用,其特征在于:焊接后的位置的金属间化合物形态为多边形或球形,尺寸小于10μm,焊接后的位置的金属间化合物硬度在9~22gpa;数量密度为50~100/mm2,焊接位置的抗拉强度为母材抗拉强度的80~95%。

8.一种制备如权利要求1-5任一项所述的高强韧、高焊接性能、免热处理高压铸造铝合金的其制备方法,其特征在于:所述制备方法包含以下步骤:

9.根据权利要求8所述的高强韧、高焊接性能、免热处理高压铸造铝合金的制备方法,其特征在于:所述对合金原料进行预热烘干的温度为50~600℃,熔化温度为720~760℃,搅拌时间为10~20分钟,所述高压铸造的铸造温度为750~780℃。

10.根据权利要求8所述的高强韧、高焊接性能、免热处理高压铸造铝合金的制备方法,其特征在于:所述原料加入熔炼炉的顺序为:将纯al和al-si合金锭加入熔炼炉中熔化,待其完全熔化后,再加入含cu元素的纯金属,待其完全溶解后,加入al与fe、mn、cr、zr、mo、ni、zn、v、ti、sc、hf等金属间化合物的两种至多种。

技术总结

为克服现有的铝合金焊接后连接位置强度下降明显,应用范围受限的问题,本发明提供了一种高强韧、高焊接性能、免热处理高压铸造铝合金,所述铝合金包括铝元素、金属间化合物和其他杂质元素,所述金属间化合物包括铝元素和金属元素,所述铝合金按成分质量百分比包括:金属元素4~15%,其他杂质元素含量小于0.15%,余量为Al;所述金属元素组成元素包括Si、Fe、Mn、V、Zr、Cu、Cr、Ni、Ti、Sc、Mo、Hf、Zn中的两种至多种;本发明通过控制金属间化合物的种类、尺寸、数量密度等特征,对铝合金的强韧性能进行强化,同时在铝合金经焊接之后,使焊接位置金属元素重熔并在快冷过程中形成尺寸细小的金属元素,强化焊缝力学性质,可使焊接位置强度可达到母材的80‑95%。

技术研发人员:张逸智,张海,赵海东

受保护的技术使用者:深圳市鑫申新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!