一种锡冶炼铝渣连续熔炼系统及熔炼方法与流程

本发明属于有色金属冶炼,具体涉及一种锡冶炼铝渣连续熔炼系统及熔炼方法。

背景技术:

1、电炉为锡冶炼主要冶金炉窑之一,使用电炉冶炼工艺对原料适应性强,适宜处理一些高杂质、高熔点、小批量的含锡物料。锡冶炼电炉一直承担锡冶炼系统产出铝渣、含锡中间品、返回品及二次高杂含锡物料的处理工作。随着锡矿开采难度增加、锡资源短缺,原料成分复杂、价格上升等问题的不断突出,将会造成铝渣、锡中间品、返回品积压而占用大量资金。因此,处理铝渣、中间品、返回品实现挖潜创效工作迫在眉捷,这就要求电炉进行铝渣连续熔炼技术攻关工作,进一步扩大处理量,提高产能,有效降低中间品、返回品积存及资金占用,降低生产作业成本,挖潜创效、提质增效,确保锡冶炼高质量发展目标实现。

2、另外,电炉放渣过程中液态炉渣易将锡带入渣塘,造成渣含锡升高而影响技术经济指标;每次放粗锡时,员工必须提前清理前床、渣塘。员工在前床、渣塘高温环境中操作、劳动强度大并存在较大职业健康及安全风险;高温炉渣需及时清理、转运,堆存占用场地,并且炉渣采用人工打渣方式操作,增加作业人员并存在一定安全风险;炉内高温渣大量放出,放渣过程中带出大量热量,造成炉内温度低,影响下一周期电炉熔炼并造成热资源浪费。

技术实现思路

1、本发明的目的是解决上述现有技术存在的问题,提供一种劳动强度低,投资小,安全环保风险及管理难度小,技术经济指标好的锡冶炼铝渣连续熔炼系统及方法。

2、为了达到上述目的,本发明采用如下技术方案:

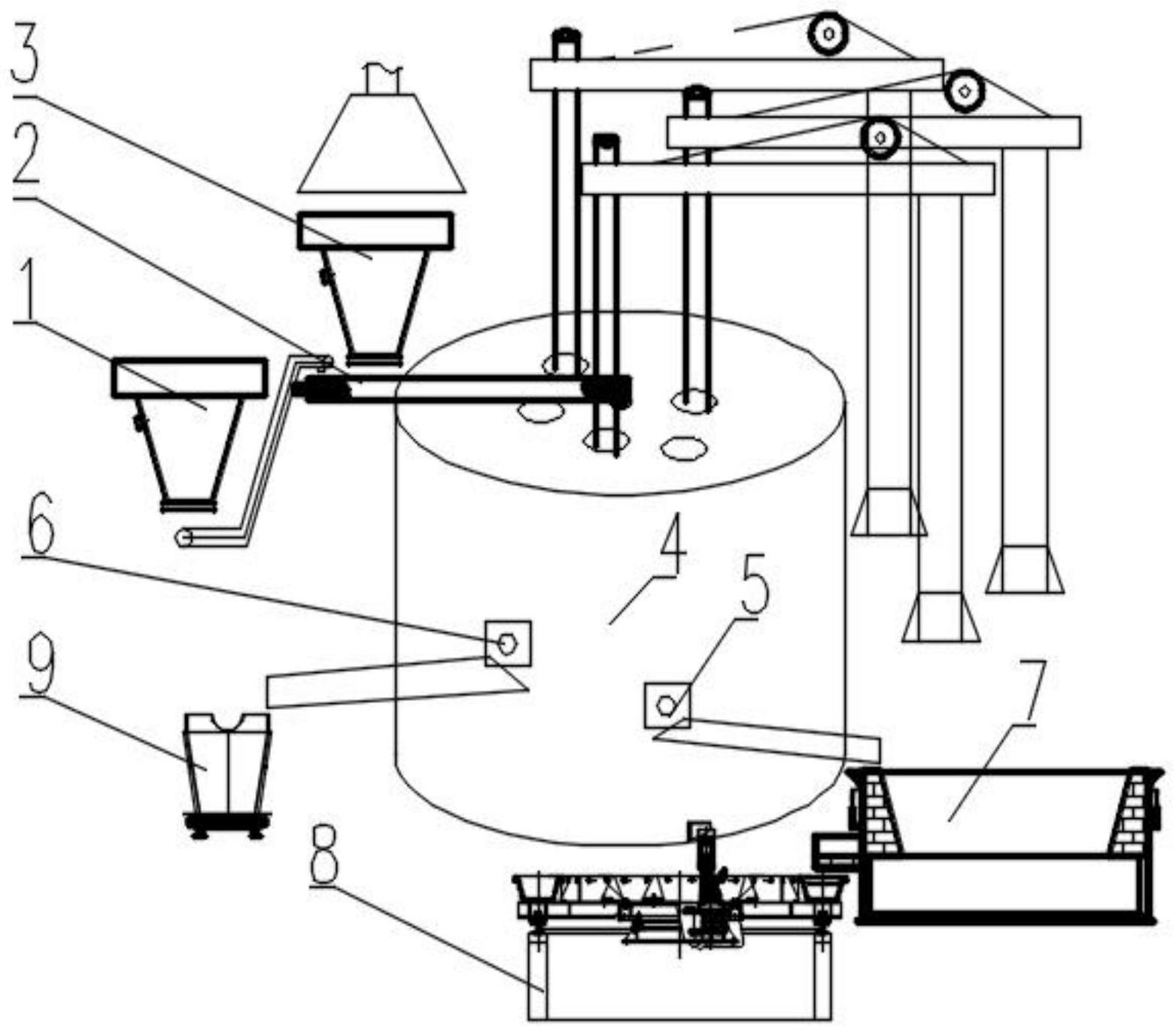

3、一种锡冶炼铝渣连续熔炼系统,包括电炉、前床、圆盘铸锭机;

4、所述电炉设有进料口、放锡口和放渣口;

5、所述放渣口位于所述放锡口上方250-350mm处,所述放渣口与放锡口的中心连线与水平线的夹角为25-30°;

6、所述前床位于所述放锡口的下方;

7、所述圆盘铸锭机位于所述前床排锡口的下方。

8、采用上述技术方案的有益效果:传统锡冶炼电炉粗锡和铝渣一起放入前床,高温渣通过前床流入渣塘。前床上表面含有一部分渣,每次放锡时要清理前床和渣塘及打渣作业。本发明将电炉放锡口、放渣口分开,高温液态锡经放锡口流出后,进入前床,然后在圆盘铸锭机进行浇铸;高温液态渣经放渣口流出,不再经放锡口,可避免机械夹杂,提升电炉技术经济指标,可实现多次放锡,一次性放渣,达到连续熔炼的目的。放渣口与放锡口相差250-350mm,能够充分使液态锡和液态渣分离,在放渣时不会将液态锡放出。

9、进一步的,在上述锡冶炼铝渣连续熔炼系统中,还包括:配料斗、铝渣斗、输送装置和螺旋给料机;

10、所述配料斗或铝渣斗通过所述输送装置输送至螺旋给料机入料口;

11、所述螺旋给料机出料口与电炉进料口相连。

12、采用上述技术方案的有益效果:铝渣通过人工进料方式,从进料口直接进入电炉,进料时必须停高压才能作业,且操作过程中存在产生砷化氢气体中毒及高温烧(烫)伤风险。本发明配好的物料和铝渣可直接倒入配料斗或铝渣斗,需要投入时打开阀门直接进入螺旋给料机,由螺旋给料机投入电炉,避免前期的人工进料,实现不停高压熔炼,降低劳动强度,改善作业环境,减少安全环保风险。

13、进一步的,所述铝渣斗包括渣斗,以及罩在所述渣斗顶部的抽风罩。

14、抽风罩将铝渣料斗完全密封,并在有抽风的负压条件下进料,砷化氢气体无法溢出,安全风险小。

15、进一步的,在上述锡冶炼铝渣连续熔炼系统中,还包括:专用渣包;放渣时,所述专用渣包放置于所述放渣口下方。

16、本发明设置专用渣包能够杜绝垫渣塘的水淬渣进入炉渣后在锡冶炼系统循环,提升锡冶炼综合回收率。使铝渣不再与锡液一起经放锡口进入前床,避免了传统的人工清理前床作业及破碎前床渣作业。专用渣包用渣包车运到指定地点进入下道工艺处理,不再开展传统人工吊运渣作业,杜绝吊渣、垫渣塘安全风险。

17、本发明还提供了一种锡冶炼铝渣连续熔炼方法,采用上述所述系统进行熔炼,包括以下步骤:

18、将配好的物料放入配料斗,铝渣放入铝渣斗,分别依次通过运输装置、螺旋给料机送入电炉进行连续熔炼;

19、熔炼后高温液态锡经放锡口流出后,进入前床,然后在圆盘铸锭机进行浇铸,多次放锡后进行一次性放渣,高温液态铝渣经放渣口流入专用渣包。

20、进一步的,在所述物料中配入石英或灰石,控制入炉硅酸度k值在0.9-1.1之间,以确保适宜的炉渣流动性。

21、进一步的,所述物料以2.5-2.6t/h投入电炉,熔炼20-30min后投入铝渣,再熔炼0.8-1.1h后开始探炉,液态锡探杆包裹厚度≤3mm后打开放锡口放锡,放锡结束后关闭放锡口;

22、开启螺旋进料机继续投入铝渣,投完后再熔炼2.0-2.5h开始探炉,继续用液态锡探杆进行探炉,同时也用炉专用渣探杆进行探炉,若液态锡探杆包裹厚度≤3mm,炉专用渣探杆包裹厚度>1.8cm,则打开放锡口放锡,然后继续投入铝渣熔炼,直至炉专用渣探杆包裹厚度≤1.8cm,停止投入铝渣,熔炼1.0-1.2h用液态锡探杆进行探炉,确定物料全部熔化后打开放渣口放渣,放渣结束后打开放锡口放锡,至有渣液从锡口流出时堵住锡口,放完锡后再次投入物料循环熔炼。

23、在每次循环的第一次液态锡经放锡口流出后,留在炉内的炉渣与投入的铝渣继续进行还原反应,还原反应完成,原料中的锡还原出来成液态锡,原料中的铁、硅、钙等造渣形成液态渣,液态锡密度ρ在6.8-7.2kg/m3之间,液态渣密度ρ在3.9-4.2kg/m3之间,两者密度相差2.6-3.3kg/m3,渣液与锡液因密度不同而分层,能够通过不同的排放口排出,在多次放锡后,一次性放渣,达到连续熔炼的目的。传统工艺炉内高温渣大量放出,放渣过程中带出大量热量,造成炉内温度低,影响下一周期电炉熔炼并造成热资源浪费,本发明在放锡后,铝渣留在电炉内,下一次熔炼可充分利用炉内渣温,减少电极外供热,降低电炉电单耗。

24、控制电炉内高温液态锡液面高度低于放渣口1-2cm,避免液态炉渣将锡带入专用渣包,可控制炉渣含锡≤5%,电炉锡直收率≥90.5%,锡金属平衡≥99.2%。

25、本发明的有益效果如下:

26、(1)劳动强度低。减少人工进料、前床捞渣、渣塘清理、打渣作业等步骤,大幅降低劳动强度。

27、(2)投资小。本发明锡冶炼铝渣连续熔炼系统采用的设备螺旋给料机、专用渣包全都是通用设备,结构简单,价格不高。

28、(3)安全环保风险及管理难度小。本发明能够避免人员直接将铝渣投入电炉,杜绝了投入铝渣产生砷化氢气体中毒及高温烧(烫)伤风险,铝渣料斗完全密封,并在有抽风的负压条件下进料,砷化氢气体无法溢出,安全环保风险小。本发明锡冶炼电炉连续熔炼方法,仅需重点做好铝渣拉运、吊运过程防范砷化氢气体的安全管理,管理面大幅降低,管理更加便捷。

29、(4)技术经济指标良好。本发明投铝渣过程无需再停高压,高温熔炼时间延长,熔炼效率提高。且本锡冶炼电炉连续熔炼方法,放渣次数由每天三次减少为一次,可充分利用炉内留存炉渣储存热量为下一周期投料作准备,有效提高热利用率,进一步提高电炉处理能力。

- 还没有人留言评论。精彩留言会获得点赞!