一种电极加工用喷涂设备的制作方法

本技术涉及喷涂设备,尤其涉及一种电极加工用喷涂设备。

背景技术:

1、随着科技的进步与发展,电器、电子产品等的应用在逐渐增多,在现代化的智能电器中,芯片及液晶是不可或缺的组成部分。

2、相关技术中,设计有一种芯片及液晶制造工艺,包括对电极等部件的制作,需要将电极放置入反应锅内,通过等离子气体对电极进行加工,在等离子能量达到几百瓦乃至上万瓦时,等离子对电极的冲击将会加剧,造成电极零件的损坏,当电极损坏后,便无法制成相应的芯片或液晶,因此,往往会在电极进行加工前朝向电极表面喷涂精密涂层,以对芯片或液晶的核心零件进行保护。

3、精密涂层的主要流程为:入库检查、化学除膜、化学清洗、氮气烘烤、中间检查、熔射、后段修复、中间检查、超声波震荡、纯水溢流、氮气烘烤、最终检查和包装,其中,熔射便是将精密涂层的原料通过一定的热源融化至半熔融状态,并通过高速气流使其雾化,喷射沉积至工件表面,是精密涂层制作的重要工艺流程。

4、针对上述中的相关技术,发明人发现传统的熔射工艺会将喷涂材料加热至半熔融状态,此时涂料的精细度较差,导致喷射沉积于工件表面的涂层多为颗粒较大的涂块,不够精细,难以对工件进行良好保护,而随着工艺不断的精进,特殊稀土粉末涂层成为对工件进行精密涂层喷射的良好材料,故现有技术有待改善。

技术实现思路

1、为了对工件表面进行更加精细的精密涂层喷涂,对工件形成更好的保护,本技术提供一种电极加工用喷涂设备。

2、本技术提供的一种电极加工用喷涂设备采用如下的技术方案:

3、一种电极加工用喷涂设备,包括喷涂枪,所述喷涂枪内部设置有供等离子气体通过的进气通道,所述进气通道内设置有阴极导向柱,所述喷涂枪的枪口处内壁设置有阳极板,所述阳极板沿厚度方向贯穿开设有供等离子气体穿过的出气口,所述出气口靠近阴极导向柱的表面设置有阳极导向罩,所述阳极导向罩沿出气口周向方向设置,所述阴极导向柱插设入阳极导向罩内,所述阴极导向柱与阳极导向罩之间的间隙供等离子气体穿过,所述喷涂枪的枪口外壁套设有上料管,所述上料管内壁开设有供稀土粉末通过的送粉嘴。

4、通过采用上述技术方案,将等离子气体通入喷涂枪的进气通道内,等离子气体依次经过阴极导向柱和阳极导向罩之间,从而使得等离子气体能够被电离从而携带高温,当等离子气体穿过出气口后,将会使得从送粉口进入上料管内部的吸附粉末被雾化成为溶液,并借助等离子气体的流通最终喷涂在制造半导体及液晶面板的工件表面,从而形成精密涂层;本方法选用的粉末为30nm-60nm的稀土粉末,颗粒小且精细,能够对工件表面形成更大范围的覆盖,从而有效提高对工件的保护效果。

5、优选的,所述进气通道内设置有水冷管,所述阴极导向柱插设入水冷管内,所述阳极导向罩插设入水冷管内并与水冷管内壁抵接,所述水冷管外壁与进气通道内壁之间的间隙供冷却水通过,所述水冷管外壁设置有第一绝缘环,所述第一绝缘环沿水冷管外壁周向方向设置,所述进气通道内壁对应第一绝缘环设置有第二绝缘环。

6、通过采用上述技术方案,设置水冷管可以对喷涂枪内部流通的高温等离子气流进行冷却降温,以防止气流温度过高,导致喷涂枪内部零件被高温损坏,存在安全隐患的问题;同时设置第一绝缘环和第二绝缘环可以有效改善电流对喷涂枪内造成的损坏,进一步提高本技术的喷涂设备的使用安全性。

7、优选的,所述上料管背离喷涂枪的一端连通有防尘管,所述防尘管内壁设置有导流罩,所述导流罩自靠近上料管的一端直径朝向背离上料管的一端直径逐渐减小。

8、通过采用上述技术方案,设置防尘管能够使得上料管与外部空气进行一定的隔绝,能够有效降低外部空气中的灰尘与稀土粉体混合,导致精密涂层的质量受到影响的概率,能够有效提高精密涂层的喷涂质量,具有较高的实用性。

9、优选的,所述导流罩背离上料管的一端连接有用于提高喷涂枪喷涂距离的折叠套管,所述防尘管内设置有用于带动折叠套管进行折叠收缩的驱动组件。

10、通过采用上述技术方案,设置折叠套管能够有效增大喷涂枪能够进行精密涂层喷涂的距离与范围,且能够使得精密涂层在喷涂至工件表面时能够通过折叠套管的内部空间,减少与外界空气接触的时间,从而能够有效保证精密涂层的质量,具有较高的实用性和便捷性;同时设置驱动组件,使得折叠套管的伸缩更加便捷,提高自动化能力。

11、优选的,所述驱动组件包括滑道、滑块、驱动气缸、从动板和限位杆,所述滑道连接于防尘管内壁,所述滑道的长度方向与等离子气体的流通方向一致,所述滑块滑移连接于滑道内,所述驱动气缸连接于滑道靠近上料管的一端内壁,所述驱动气缸的活塞杆与滑块相连并推动滑块在滑道内滑动,所述从动板连接于滑块底壁,所述限位杆一端与折叠套管外壁相连,所述限位杆另一端与从动板侧壁相连。

12、通过采用上述技术方案,驱动气缸启动,带动滑块沿滑道的长度方向进行滑移,在滑移过程中,从动板跟随滑块移动,从而带动限位杆沿滑道的长度方向产生移动,在移动过程中,限位杆的另一端与折叠套管相连,由此便能够带动折叠套管沿滑道的长度方向收缩或是舒张,从而能够改变折叠套管的展开长度,便能够延长精密涂层的喷涂范围,自动化程度较高,具有较高的实用性和便捷性。

13、优选的,所述驱动组件设置有两组,两组所述驱动组件关于折叠套管对称设置,所述从动板背离滑块的一端铰接连接有导向板,所述导向板转动后用于扩大涂层的喷射范围,所述折叠套管的开口位于两侧导向板之间,所述防尘管上设置有两组用于驱动导向板转动的转动组件,所述导向板与转动组件两者一一对应。

14、通过采用上述技术方案,设置转动组件能够改变两个导向板之间的夹角,从而能够调节精密涂层的喷涂角度,由此使得本技术的喷涂装置能够对更大范围的工件进行精密涂层的喷涂,以提高喷涂的范围和工作效率,具有较高的实用性和便捷性。

15、优选的,所述转动组件包括驱动齿条、从动齿轮、第一连杆和第二连杆,所述防尘管外壁沿厚度方向贯穿开设有驱动槽,所述驱动槽的长度方向与防尘管的长度方向一致,所述驱动槽与滑道连通,所述驱动齿条连接于滑块顶壁,所述从动齿轮转动连接于驱动槽内壁,所述从动齿轮位于滑道背离上料管的一侧,所述第一连杆一端与导向板背离从动板的一端铰接,所述第二连杆铰接连接于第一连杆背离导向板的一端,所述第二连杆背离第一连杆的一端铰接连接于从动齿轮端壁。

16、通过采用上述技术方案,当驱动气缸推动滑块在滑道内滑动时,将会使得驱动齿条沿着驱动槽的长度方向滑动,并与从动齿轮啮合,以带动从动齿轮转动,在此过程中,从动齿轮将会带动第二连杆发生一定角度的转动,由此使得第二连杆能够继而带动第一连杆及导向板转动,当两块导向板朝向相互背离的方向转动一定角度后,便能够形成导流面供等离子气体流动,从而能够扩大等离子气体及稀土粉末的喷涂范围,具有较高的实用性。

17、优选的,两侧所述导向板之间设置有若干弹性件,所述弹性件用于驱动两侧的导向板在从动齿轮反转后驱使导向板复位。

18、通过采用上述技术方案,当滑块在驱动气缸的作用下反向移动时,将会带动从动齿轮反向转动,但是由于第一连杆和第二连杆的存在,使得两侧的导向板未必能够复位至初始状态,通过设置复位件,在两侧的导向板之间提供相互的拉力,以驱使导向板能够更好地复位,具有较高的实用性。

19、优选的,所述导流罩和折叠套管内壁均设置有隔热涂层。

20、通过采用上述技术方案,等离子气体在阴极导向柱和阳极导向罩的电离加热下,将会具备高热量,设置隔热涂层能够对导流罩和折叠套管进行保护,以提高工作安全性。

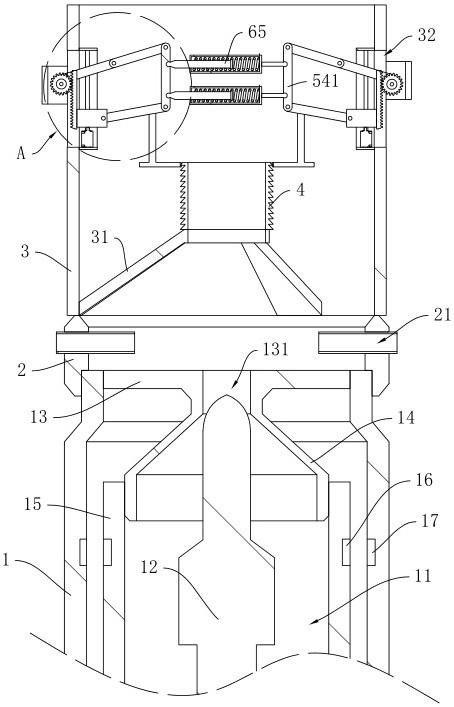

21、优选的,还包括机械臂、安装台和电极移动台车,所述喷涂枪连接于机械臂的端部,所述机械臂连接于安装台顶壁,所述电极移动台车上设置有用于对工件进行挂置的安装结构,所述喷涂枪的枪口朝向电极移动台车方向设置。

22、通过采用上述技术方案,设置机械臂能够使得工作人员能够对喷涂枪的方位进行灵活调节,以使得喷涂枪能够对大型工件进行全方面喷涂,提高本技术的喷涂设备的适用性;设置安装台能够提高机械臂的连接稳定性及安全性;电极移动台车则可用于挂置产品,并使得产品的移动和作业更加安全。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、本技术通过化学性和物理性处理后,将稀土做成30nm-60nm的粉末,使得稀土更加的精细,并通过加热等离子气流的方式,使得粉末经过等离子体系统变成溶液,喷射并沉积于工件表面,从而能够给工件提供更加全面且精细的精密涂层保护,相较于传统的将材料热熔的喷涂方式,此种方法能够提高精密涂层的精细程度,对工件进行更加良好的保护;

25、通过在上料管外部设置防尘管,使得稀土粉末能够减少与外界空气的接触,从而能够保证稀土粉末的纯净度,使得精密涂层的纯净度也得到保证,有助于提高精密涂层的保护效果;

26、设置折叠套管和驱动组件,能够延长本技术的喷涂装置的喷涂范围,从而能够有效提高喷涂作业的适用性和工作效率。

- 还没有人留言评论。精彩留言会获得点赞!