一种42kg级低屈强比高性能海上风电用钢及生产方法与流程

本发明涉及钢材生产,尤其涉及一种42kg级低屈强比高性能海上风电用钢及生产方法。

背景技术:

1、随着全球能源结构转型和应对气候变化的需求,清洁能源成为未来能源发展的主要方向;海上风能的资源丰富稳定,且沿海地区电网容量大、风电接入条件好,因此海上风电是一种理想的清洁能源。而随着海上风电工程的单机组容量越来越大,风力发电行业对钢材的性能提出了更高的要求,如更大的厚度、较低的屈强比、较好的冲击韧性、良好的时效性能、更好的z向性能以及厚度方向性能均匀性等,同时还要具有较好的耐腐蚀性。现有常规钢材很难同时满足上述性能要求。

2、申请号为201780071626.3的pct国际专利申请,公开了一种“低屈强比超高强度钢材及其制造方法”,其是一种具有低屈强比和高拉伸强度适合用作建设用钢材的低屈强比超高强度钢材及其制造方法,可生产拉伸强度大于等于800mpa、屈强比小于等于0.85、-5℃冲击功大于等于150j、厚度小于等于100mm的钢材。但其不能满足当前风电用钢-20℃冲击韧性、厚度大于100mm的需求,另外其含有贵金属cr 0.1~0.5%、ni0.1~0.5%、mo0.1~0.5%,增加了制造成本;而且其也不能满足海上风电用钢时效性能和耐腐蚀性能的需求。

3、申请号为201510314696.x的中国专利申请公开了“一种低屈强比耐候风电塔筒用钢及生产方法”,钢的屈服强度≥420mpa,抗拉强度640~850mpa,延伸率a≥25%,屈强比≤0.64,耐腐蚀性能指数i不低于6.44,-50℃kv2≥200j,-60℃kv2≥185j。但其钢中含有cu0.25~0.45%、cr 0.63~0.996%、ni 0.10~0.40%等贵金属,提高了生产成本;且其没有记载钢板的最大厚度,没有时效性能评价,因此无法确定其能否满足海上风电工程对大厚度钢板及耐腐蚀性能的需求。

4、申请号为201310677610.0的中国专利申请公开了“一种屈强比≤0.65的移动式海洋平台用钢及生产方法”,钢的屈服强度rel≥360mpa,抗拉强度r m≥560mpa,屈强比≤0.65,延伸率a≥26%,-40℃夏比冲击吸收功横向>100j,ce≤0.43%。钢板最大厚度只有80mm,且其含有ni 0.10~0.15%、mo 0.07~0.17%及cr 0.10~0.20%等贵金属,增加了合金成本,另外,其没有时效性能评价,不能适应海上风电工程对大厚度钢板、时效性能和耐腐蚀性能的需求;其生产工艺采用了轧后正火热处理,延长了工序时间,增加了工序成本。

5、申请号为202010654393.3的中国专利申请公开了“一种高断裂韧性低时效敏感性海上风电用钢及其生产方法”,钢板具有较好的时效冲击韧性,-40℃时效冲击敏感性≤20%。但其成份含有贵金属ni 0.10~0.20%、mo 0.05~0.15%,增加了合金成本,且不能满足海上风电用钢厚度方向性能均匀性、z向性能以及耐腐蚀性能的需求。

6、申请号为202010654392.9的中国专利申请公开了“一种大单重特厚海上风电用钢及其生产方法”,钢板在满足大单重和特厚规格的同时,具备优异的焊接性能,可生产最大厚度150mm的钢板,钢板屈服强度≥355mpa,抗拉强度≥490mpa,断后伸长率≥24%,-40℃钢板冲击韧性稳定控制在100j以上,抗层状撕裂性能满足z35要求。但其钢中含有ni0.10%,cr 0.15%,增加了合金成本,且未解决厚度方向性能均匀性的问题,也不能同时满足对时效性能和耐腐蚀性能的需求。

7、综上,目前的海上风电用钢或结构钢存在如下不足:1、添加较多的贵金属元素cr、ni、mo,增加了合金成本;2、钢板最大厚度不能满足海上风电用钢的需求;3、未解决厚钢板z向性能或厚度方法性能均匀性问题;4、不能同时满足对时效敏感性和耐腐蚀性能的要求。

技术实现思路

1、本发明提供了一种42kg级低屈强比高性能海上风电用钢及生产方法,钢中不含cr、ni、mo等贵金属元素,通过al元素含量和si元素含量比例的控制,并且复合添加少量re和sb,大幅度降低了钢板的屈强比和时效敏感性,提高了钢板的耐蚀性能,且钢板具有优异的z向性能及厚度方向性能均匀性。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种42kg级低屈强比高性能海上风电用钢,钢板化学成分按重量百分比计为c:0.095%~0.135%,si:0.35%~0.45%,mn:0.50%~1.05%,p≤0.015%,s≤0.005%,nb:0.02%~0.03%,ti:0.06%~0.08%,sb:0.06%~0.09%,re:0.06%~0.08%,als0.10%~0.155%,n≤0.003%;其中,al/n≥50,sb+re≥0.12%,si/al≥2.5;其余为fe以及不可避免的杂质。

4、所述钢板的综合力学性能为:屈服强度420~460mpa,屈强比≤0.80,延伸率≥26%,-40℃冲击功≥200j。

5、所述钢板的耐海洋大气腐蚀速率<0.09mm/a。

6、所述钢板经时效处理后的时效敏感系数<0.15;所述时效处理的条件为:时效应变5%、保温温度250℃,保温时间1h;所述时效敏感系数=(时效处理前冲击吸收功-时效处理后冲击吸收功)/时效处理前冲击吸收功。

7、所述钢板的最大厚度为150mm;钢板的z向性能≥45%;厚度方向1/4位置与1/2位置的屈服强度偏差≤20mpa,冲击功偏差≤30j。

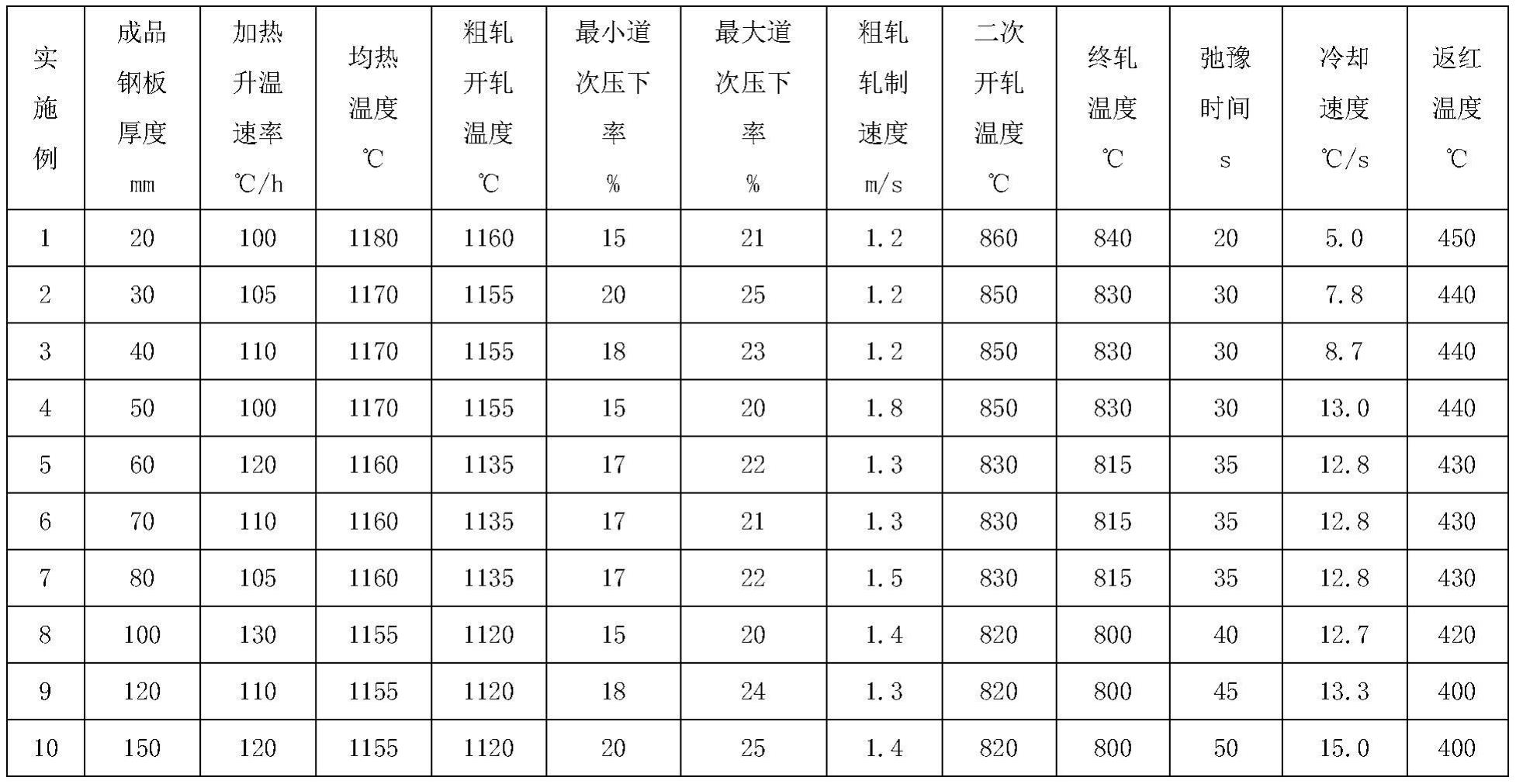

8、一种42kg级低屈强比高性能海上风电用钢的生产方法,包括冶炼、连铸、加热及轧制过程;其中加热及轧制过程控制如下:

9、1)加热时的升温速率≥100℃/h,均热段温度控制在1155~1180℃,加热时间控制在4~6h;

10、2)粗轧开轧温度为1120~1160℃,轧制时采用低速大压下量,道次压下率控制在15%~25%,轧制速度控制在1.2~1.8m/s;

11、3)精轧开轧温度为820~860℃,终轧温度控制在800~840℃;弛豫时间为20~50s;

12、4)轧后钢板层流冷却时的冷却速度控制在5~15℃/s,返红温度控制在400~450℃。

13、所述冶炼过程采用rh进行真空处理,rh循环时间15~18min,钢中[h]控制在2ppm以下、[o]控制在20ppm以下。

14、所述连铸过程中,中间包目标过热度为20~25℃;全程保护浇注,上机前钢包静吹氩时间为5~10min;铸坯下线后与热坯堆垛缓冷,缓冷时间为24~30h。

15、轧制前对钢坯的上、下表面进行除鳞,除鳞压力≥22mpa。

16、轧制中间坯厚度为成品钢板厚度的1.5~2倍时进行待温。

17、与现有技术相比,本发明的有益效果是:

18、1)钢中不含贵金属cr、ni、mo,复合添加少量re和sn、al和si,在控制生产成本的同时提高钢板的耐蚀性能,钢板的耐海洋大气腐蚀速率<0.09mm/a;

19、2)钢板具有较好的综合力学性能,屈服强度420~460mpa、屈强比≤0.80,延伸率≥26%、-40℃冲击功≥200j;

20、3)时效处理(时效应变为5%,保温温度为250℃,保温时间为1h)后的时效敏感系数<0.15;

21、4)可生产的厚度规格范围大,最大厚度可达到150mm,且钢板的z向性能≥40%;厚度方向1/4位置和1/2位置屈服强度偏差≤20mpa,冲击功偏差≤30j。

- 还没有人留言评论。精彩留言会获得点赞!