一种采用激光熔覆制备中心钻杆的设备及方法与流程

本发明涉及中心钻杆加工,具体的,涉及一种采用激光熔覆制备中心钻杆的设备及方法。

背景技术:

1、中心钻杆是一种工具,通常用于制备工件上的中心孔或定位孔,这种工具通常被用于机械加工,如车削、铣削、钻削等工艺中,以确保工件上的孔是准确且居中的,而在中心钻杆生产加工过程中,为了提升提高中心钻杆的硬度、耐磨性、耐腐蚀性等性能,可通过采用激光熔覆设备精确控制激光源将金属粉末熔化在中心钻杆的表面上,以形成新的金属层,用以提升中心钻杆的硬度、耐磨性、耐腐蚀性等性能。

2、由于中心钻杆在开始熔覆之前,需要对其表面进行清洁处理,确保没有污垢和油脂,以便激光能够顺利熔化金属材料,并且中心钻杆在激光熔覆处理后,工作人员还需对其进行降温、打磨及检测工作,而现有的激光熔覆设备在对中心钻杆进行实际加工处理过程中,不能够对中心钻杆进行全面自动的清洁、降温、打磨及检测工作,自动化程度低,因此工作人员需要参与到各个步骤中,将中心钻杆进行转运移动至不同设备处进行不同处理,导致工作效率低,工作人员劳动强度大;并且现有的激光熔覆设备在对中心钻杆进行实际加工处理过程中,不能够对多余的金属粉末和碎屑进行自动收集,因此多余的金属粉末和碎屑极易飘散至空气中,导致环境污染和资源浪费,因此需要提供一种采用激光熔覆制备中心钻杆的设备及方法来满足使用者的需求。

技术实现思路

1、本发明提出一种采用激光熔覆制备中心钻杆的设备及方法,解决了相关技术中的采用激光熔覆制备中心钻杆的设备不能够对中心钻杆进行全面自动的清洁、降温、打磨及检测工作,自动化程度低,并且不能够对多余的金属粉末和碎屑进行自动收集的问题。

2、本发明的技术方案如下:

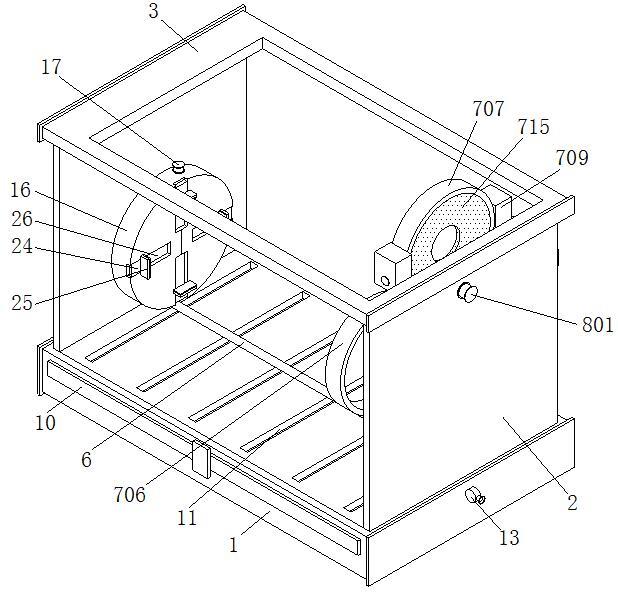

3、一种采用激光熔覆制备中心钻杆的设备,包括固定框和刮杆,所述固定框的顶端面上固定连接有侧板,所述侧板的顶端固定连接有顶框,所述侧板上安装有第一伺服电机,所述第一伺服电机的输出轴上连接有传动带,所述传动带的另一端连接有往复丝杆,所述往复丝杆转动连接在侧板上,所述往复丝杆上连接有一体化处理组件,所述一体化处理组件上连接有自动转换组件,所述刮杆滑动连接在固定框内,所述固定框内贯穿滑动连接有滤网板,所述滤网板上开设有收集槽,所述固定框的侧端连接有导气管,所述导气管上法兰连接有小型气泵,所述小型气泵安装在固定框的侧端,所述固定框的底端连接有排水管,所述排水管上安装有电磁阀,所述第一伺服电机的输出轴上固定连接有连接框,所述连接框上安装有第三伺服电机,所述第三伺服电机的输出端连接有蜗杆,所述蜗杆转动连接在连接框内,所述蜗杆上啮合连接有蜗轮,所述蜗轮上固定连接有转动轴,所述转动轴转动连接在连接框内,所述转动轴转上固定连接有转盘,所述转盘上开设有第一导向槽,所述第一导向槽内限位滑动连接有导向杆,所述导向杆上固定连接有导块,所述导块上固定连接有夹持板,所述连接框上开设有第二导向槽,所述导块限位滑动连接在第二导向槽内。

4、作为本发明的一种优选方案,其中:所述一体化处理组件包括安装板,所述安装板螺纹连接在往复丝杆上,所述安装板的底端固定连接在刮杆的顶端,所述安装板上贯穿开设有通槽,所述安装板上转动连接有传动轴,所述传动轴上固定连接有固定板,所述固定板上固定连接有第一处理框、第二处理框、第三处理框和第四处理框,所述往复丝杆连接在安装板的底部中间部位,所述安装板固定在刮杆的顶部中间部位,所述传动轴连接在固定板的中心部位,所述固定板呈“十”字形,所述第一处理框、第二处理框、第三处理框和第四处理框分别固定在固定板的四周,所述第一处理框的直径、第二处理框的直径、第三处理框的直径和第四处理框的直径相同。

5、作为本发明的一种优选方案,其中:所述第一处理框和第三处理框上均固定连接有储水框,所述第一处理框和第三处理框内均固定连接有导液管,所述储水框内安装有小型水泵,所述小型水泵上法兰连接有输送管,所述输送管的端部连接在导液管上,所述导液管上安装有喷头,所述导液管上固定连接有清扫刷,所述第一处理框和第三处理框内均固定连接有海绵板,所述第一处理框和第三处理框上均贯穿开设有下料槽,所述储水框对称分布在第一处理框的两侧和第三处理框的两侧,所述储水框与输送管一一对应,所述喷头和清扫刷均等角度分布在导液管上,所述清扫刷与喷头相间分布,所述海绵板呈圆环状。

6、作为本发明的一种优选方案,其中:所述第二处理框内安装有激光熔覆头,所述激光熔覆头通过密封轴承连接有送粉管,所述第四处理框内固定连接有挤压弹簧,所述挤压弹簧的另一端固定连接在打磨板上,所述打磨板上固定连接有限位杆,所述限位杆贯穿滑动连接在第四处理框内,所述打磨板上固定连接有导向板,所述打磨板内安装有超声波探头,所述第四处理框上安装有超声波探伤仪。

7、作为本发明的一种优选方案,其中:所述挤压弹簧套设在限位杆上,所述打磨板的横截面呈圆弧状,所述打磨板对称分布在第四处理框内部两侧,所述打磨板与导向板一一对应,所述导向板的横截面呈直角三角形,所述超声波探头对称分布在打磨板的两侧,所述超声波探头的端面与打磨板的端面平齐。

8、作为本发明的一种优选方案,其中:所述自动转换组件包括第二伺服电机,所述第二伺服电机固定连接在侧板上,所述第二伺服电机的输出轴上固定连接有限位框,所述限位框内卡合连接有限位板,所述限位板上固定连接有中心杆,所述第二伺服电机的输出轴固定在限位框的中心部位,所述限位框和限位板均呈正六边形。

9、作为本发明的一种优选方案,其中:所述中心杆的端部固定连接有复位弹簧,所述复位弹簧的另一端固定连接有套筒,所述中心杆限位滑动连接在套筒内,所述套筒转动连接在安装板上,所述套筒上固定连接有连接板和定位板,所述连接板上固定连接有传动杆,所述传动轴上固定连接有传动板,所述传动板上贯穿开设有传动槽,所述传动槽设置有四个,四个传动槽等角度分布在传动板上,所述传动板与定位板相贴合,所述传动板与连接板相贴合。

10、作为本发明的一种优选方案,其中:所述刮杆的底端面与滤网板的顶端面相贴合,所述滤网板的侧端面与固定框的内壁相贴合,所述刮杆的长度大于收集槽的长度,所述收集槽等距分布在滤网板上,所述导气管的高度小于滤网板的高度。

11、作为本发明的一种优选方案,其中:所述第一导向槽等角度分布在转盘上,所述转盘与连接框的内壁相贴合,所述第二导向槽等角度分布在连接框上,所述第一导向槽与第二导向槽一一对应,所述第一导向槽呈倾斜状,所述夹持板呈圆弧状。

12、一种采用激光熔覆制备中心钻杆的方法,包括以下步骤:

13、s1:根据中心钻杆的强度、耐磨性等要求,选择合适的金属粉末;

14、s2:根据所选材料和所需的涂层特性,设定激光熔覆设备的激光参数;

15、s3:利用第三伺服电机驱动蜗杆,通过蜗轮上的转动轴带动转盘,结合各个第一导向槽和相应的第二导向槽,带动各个夹持板同时向中间运动,对中心钻杆进行夹持定位;

16、s4:驱动第一伺服电机带动中心钻杆进行匀速转动,配合一体化处理组件和自动转换组件逐步完成中心钻杆的清洁、激光熔覆、冷却、打磨和检测工作。

17、本发明的工作原理及有益效果为:

18、1、本发明中设置有一体化处理组件,利用第一伺服电机能够带动连接框上夹持定位的中心钻杆进行匀速转动,与此同时,通过传动带能够带动往复丝杆进行匀速转动,在往复丝杆的持续转动作用下,能够通过安装板带动第一处理框、第二处理框、第三处理框和第四处理框进行匀速运动,配合第一处理框内的喷头和清扫刷、第二处理框内的激光熔覆头、第三处理框内的喷头和清扫刷以及第四处理框内的打磨板和超声波探头,能够自动完成中心钻杆的清洁、激光熔覆、冷却、打磨和检测工作,有效提升了激光熔覆制备中心钻杆设备的自动化程度,进而提升了中心钻杆的加工效率,减小了工作人员的劳动强度。

19、2、本发明中设置有自动转换组件,往复丝杆带动安装板往复运动过程中,在限位框和限位板的驱动作用下,能够带动连接板转动,配合定位板、传动杆、传动板和传动槽,能够通过固定板带动第一处理框、第二处理框、第三处理框和第四处理框进行90°转动,自动完成第一处理框、第二处理框、第三处理框和第四处理框的切换工作,保证中心钻杆能够逐步自动完成中心钻杆的各个处理步骤,能够进一步提升激光熔覆制备中心钻杆设备的自动化程度,从而进一步提升中心钻杆的加工效率,增加了设备的使用多样性和高效性。

20、3、本发明中设置有刮杆和滤网板,中心钻杆激光熔覆加工过程中,在导气管和小型气泵的配合作用下,能够对加工过程中的产生的多余的金属粉末和碎屑进行抽吸收集,避免环境污染和资源浪费,并通过安装板的往复运动,配合刮杆能够将抽吸收集的金属粉末和碎屑推至滤网板上的收集槽中进行自动收集,避免滤网板长时间工作过程中发生堵塞,同时能够保证金属粉末和碎屑后续转运处理工作的便捷,方便其后续回收再利用。

21、4、本发明中设置有连接框和夹持板,在蜗杆和蜗轮的啮合驱动作用下,通过转动轴能够带动转盘稳定转动,配合各个第一导向槽和相应的第二导向槽,能够带动各个夹持板同时向中间运动,进而能够对不同直径大小的中心钻杆进行便捷稳定的夹持固定和定位工作,从而能够保证中心钻杆后续加工处理工作的准确和稳定。

- 还没有人留言评论。精彩留言会获得点赞!