一种铝镁中间合金及其制备方法

本发明涉及材料,具体涉及一种铝镁中间合金及其制备方法。

背景技术:

1、熔铸是获得铝合金加工制品用坯料的重要途径,大部分铝合金中都或多或少含有mg元素。在实际生产中,mg元素是以镁锭形式直接加入铝熔体中的,这样的方式加入镁锭的方式简单、直接、加入成本低。但是,这种加入方式存在镁的烧损率高、制备的铝合金杂质多、品质低的问题。

2、具体来说,由于镁的密度(1.74g/cm3)远低于铝的密度(2.3g/cm3),且镁的化学活性高,在500℃以上自燃,在空气中也很容易发生燃烧氧化,因此,将镁锭加入铝熔体时,必然会漂浮在熔体表面,并易在铝熔体表面剧烈燃烧,使得镁的烧损率高。为了减低mg的烧损,采用特制钟罩式加入,将mg锭侵入铝液中,并在铝液中不断移动钟罩以加速mg在铝液中的熔化和均匀化,这样的操作方式,不可避免地造成铝液翻滚,造成mg烧损,氧化,吸气等。如果熔炼的铝合金成分内含有如ni(1445℃)、mn(1245℃)和fe(1535℃)等高熔点的难溶成分,熔炼温度可能会更高,也会加剧镁的烧损。特别是铝合金中的mg含量较高时,在熔炼高铝镁合金过程中需要分批次加入,在开启炉门与机械搅拌时也会造成镁的严重烧损,导致铝合金熔体中镁含量的严重波动,难以实现镁的精确添加。

3、对于制备的铝合金杂质多、品质低的问题,一方面,在熔炼过程中,镁在铝熔炼温度下(700℃以上)会与炉气中的o2、n2、水蒸气(h2o)及co2气体发生反应,生成mg(oh)2与h2、以及黑褐色夹杂物氮化镁mg3n2。另一方面,在浇铸时,铝合金熔体流经过溜槽时,熔体表面的氧化膜就会由纯铝时纯al2o3变为al2o3+mgo,而镁氧化后形成的氧化镁膜并不致密,具有疏松多孔的组织结构,使得炉气中的h、o2、co2、n2和水蒸汽能够通过mgo的多孔通道进入铝熔体,并优先铝与熔体中的mg元素发生反应。此外,在铝电解、熔炼炉炉体中,不可避免地带入化学活性高于mg元素的碱金属na元素,铝合金熔体中微量na可使合金中mg元素的氧化程度比没有na时的增加几倍,导致熔体中的氢含量和夹杂物含量增加,制备的铝合金品质低,无法满足航空航天等领域的铝合金的使用要求。

4、目前鲜有将镁元素通过铝镁中间合金的方式加入的报道。这是因为,现有技术中,制备镁含量超过3%的铝镁合金,就已经存在上述氢含量和夹杂物含量高、铝合金品质低的问题了。而镁元素要以铝镁中间合金的形式加入,在铝镁中间合金中镁的含量会更高,则镁的烧损会更严重,成品中杂质更高。

5、因此,如何制备一种氢含量和夹杂物含量低的铝镁中间合金锭,进而将其用于铝镁合金的制备过程中,最终获得满足合金成分的要求的高品质铝合金成,是本领域技术人员研究的方向。

技术实现思路

1、针对现有技术存在的上述不足,本发明的目的在于解决现有的含镁铝合金在制备时镁通过镁锭的方式加入,导致镁的烧损率高以及氢含量和夹杂物含量增加,铝合金品质差的问题,提供一种铝镁中间合金及其制备方法,该铝镁中间合金具有氢含量和夹杂物低的优点,能够在制备含镁铝合金时代替镁锭加入到铝熔体中,进而提高最终铝合金产品的品质。

2、为了解决上述技术问题,本发明采用如下技术方案:

3、一种铝镁中间合金,所述铝镁中间合金的成分按质量百分比计,包括38~40.5%,fe≦0.15%,si≦0.10%,na≦0.0001%,ca≦0.0001%,h含量<0.18mg/100gal,其余杂质<0.15%,余量为al;该铝镁中间合金为密度≥2.3kg/m3,且熔点不超过470℃的低熔点铝镁中间合金。

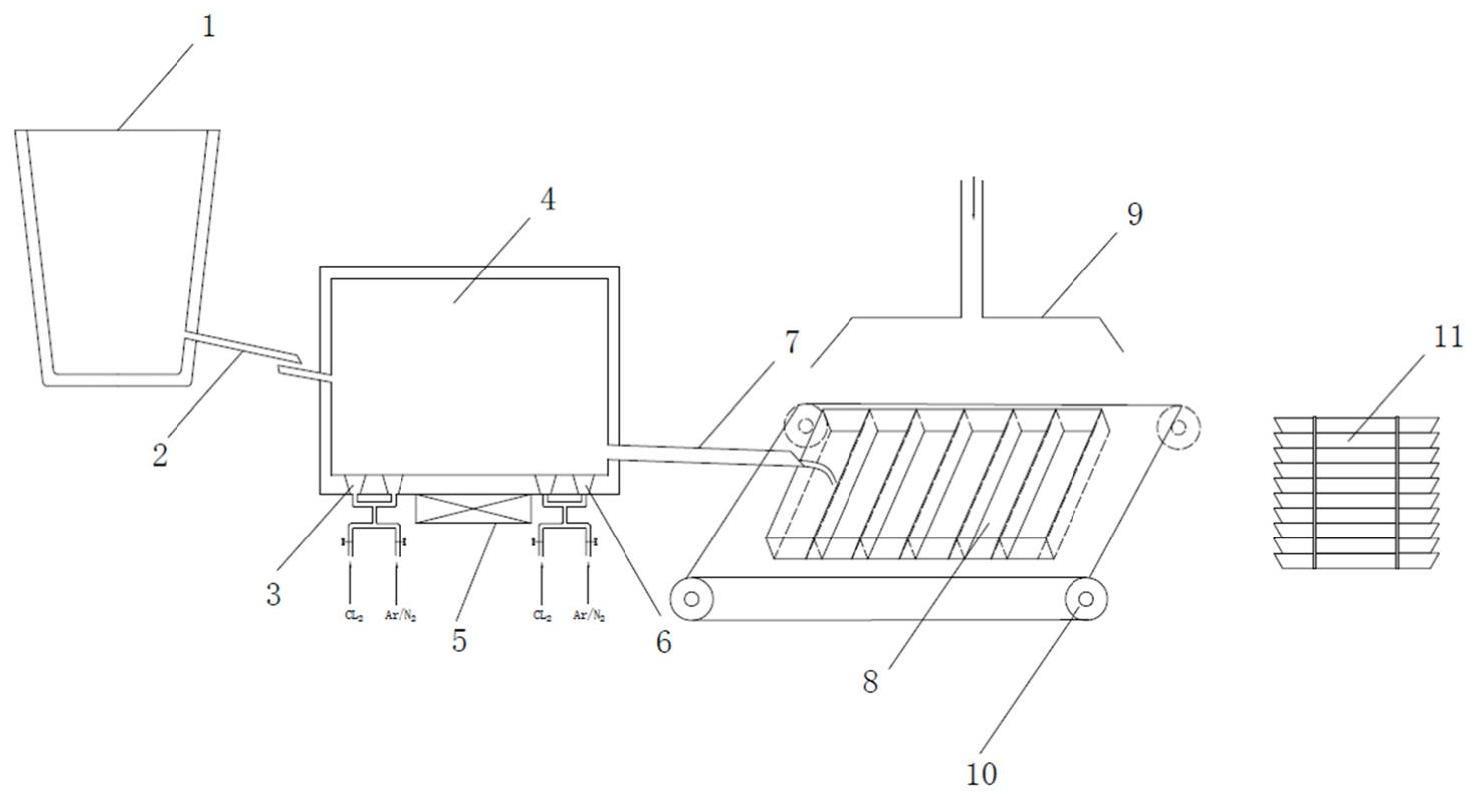

4、本发明还提供一种铝镁中间合金的制备方法,在熔炼所述的铝镁中间合金时,在熔炼、精炼、保温和铸造过程中,采用保护气体进行保护。

5、作为优选,在熔炼、精炼、保温和铸造过程中,采用保护气体进行保护包括,

6、在熔炼和保温时采用第一保护气体进行保护,所述第一保护气体为氩气,压力为0.2~0.45mpa,流量为2.0~4.5l/min;

7、在精炼时,采用第二保护气体进行保护;所述第二保护气体为94~97%的氩气和3~6%的氯气组成的混合气体,压力为0.4~0.8mpa,流量为4.0~8.5l/min;

8、在铸造时,采用第三保护气体进行保护,所述第三保护气体也为氩气,压力为0.2~0.3mpa,流量为2.0~3.5l/min。

9、在精炼时,采用ar+cl2混合气体进行熔体除氢、碱金属、碱土金属,夹渣物、氧化物等反应。其中,通过氩气实现熔体保护及除去熔体中的h的目的,通过cl2除去碱金属和碱土金属。采用这样的ar+cl2保护气体进行保护和精炼,能够能很好的除去在熔化炉内铝熔体中的氢和al-mg中间合金熔体的氢、氧化、夹渣物,提高中间合金熔体的质量。而在其他阶段采用氩气进行保护,不用氯气,既能起到防止中间保护合金锭氧化的作用,又能够很好地保护环境、保障操作者的身体健康。在熔炼时保持氩气的压力和流量较大,能够确保镁在铝熔炼温度下(700℃以上)会不与炉气中的o2、n2、水蒸气(h2o)及co2气体发生反应,生成mg(oh)2与h2、以及黑褐色夹杂物氮化镁mg3n2,降低铝镁合金中的杂质。而在保温和铸造过程中,温度相对降低,且铝合金已经完成合金化,因此将氩气的压力和流量都相比熔炼时降低,能够降低生产成本,有利于工业化。

10、所述制备方法包括以下步骤,

11、s1.将纯铝加热融化后,在温度为720~750℃时,在第一保护气体保护和连续搅拌下分批次加入镁锭并充分反应,使熔体合金均匀。

12、s2.进行快速炉前分析,关闭第一保护气体,通入第二保护气体对熔体进行精炼处理5~25min。待合金液温度为580-620℃时,加入覆盖剂,保温、沉淀10~25min。具体实施时,第二保护其中的氩气和氯气的配比、压力和流量根据快速炉前分析结果中na、ca和h的含量进行调整。

13、s3.关闭第二保护气体,在第三保护气体保护下将铝液连续铸造得到铝镁中间合金锭。

14、进一步,步骤s1中,镁锭的加入方式为分批加入;待加入的镁锭完全融化并搅拌均匀后,再加入下一批次的镁锭。所述搅拌为电磁搅拌,搅拌电流140~200a,搅拌频率1.5~2.5hz。搅拌时间15~30min。

15、进一步,步骤s2中,通过在熔体的边部、熔体中心和1/2中心取样进行快速成分分析和调整,使熔体的成分满足要求。

16、作为优选,在步骤s1中的第一保护气体和s2中的第二保护气体从炉底向上吹入;步骤s3中的第三保护气体从铸造模的上方向其下方吹入。

17、与现有技术相比,本发明具有如下优点:

18、1、本发明提供的铝镁中间合金中,h含量<0.18mg/100gal,fe≦0.15%,si≦0.10%,na≦0.0001%,ca≦0.0001%,其余杂质<0.15%,具有氢含量和夹杂物低的优点。

19、这样,在制备铝合金产品时,将该铝镁合金代替传统的镁锭加入到铝熔体中,由于该铝镁合金本身杂质较少,引入的杂质也较少,有利于制备杂质少、品质高的铝合金产品。同时,该铝镁合金中的镁含量在38~40.5%,密度大于等于铝熔体的密度(2.3g/cm3),这样,将铝镁中间合金加入铝熔体时,该镁铝中间合金能够直接悬浮在铝熔体或者沉入铝熔体中,避免了直接加镁锭时镁锭漂浮在铝熔体表面,易与炉膛内炉气中的o2、n2、水蒸气(h2o)及co2气体发生反应,也避免了钟罩式加入带来的搅拌与熔体翻动对熔体的二次污染,因而能够进一步降低最终铝产品中的氢含量和夹杂物含量。

20、2、本发明提供的制备方法,采用了全流程惰性气体保护,通过在熔炼、精炼、保温和铸造过程中,采用不同的惰性气体和不同的气体流量,能够避免铸造过程中铝合金熔体炉内停留、在溜槽和铸造过程中吸氢与氧化的过程,从而提高了该铝镁中间合金的质量。

21、在熔化和加入镁锭过程中,采用第一保护气体,即压力为0.2~0.45mpa,流量为2.0~4.5l/min的氩气进行保护。在保温和浇注过程中,采用第三保护气体,即压力为0.2~0.3mpa,流量为2.0~3.5l/min的氩气进行保护。这样,在融化、加入镁锭、保温以及浇注时,能够使熔炼炉、溜槽等充满氩气,避免铝熔体和加入的镁锭与炉气发生反应、引入杂质。在融化和加入镁锭时的氩气的压力和流量较保温和浇注大,这是因为在融化和加入镁锭时,温度更高、能参与反应的元素更多,铝熔体更容易与炉气反应。此时,如压力小于0.2mpa,流量小于2.0l/min,则达不到隔绝炉气的效果,而压力大于0.45mpa,流量大于4.5l/min,则会造成氩气的浪费,导致成本较高。而在保温和浇注时,铝熔体已经完成合金化,已经经过除杂等步骤,只需维持保护气体的微正压,避免铝熔体与空气接触即可。与熔化和加入镁锭类似,此时的氩气压力如小于0.2mpa,流量小于2.0l/min,则达不到隔绝炉气的效果,而保持微正压的压力如大于0.3mpa,流量大于3.5l/min,则会造成氩气的浪费,导致成本较高。

22、在精炼时采用第二保护气体,即氩氯混合气体进行保护和精炼,控制氩氯混合气体为94~97%ar+3~6%cl2,压力为0.4~0.6mpa,流量为4.0~8.5l/min进行除渣除气,除去渣、na、ca。混合气体中cl2的组分由铝熔体中na、ca和h的含量进行调整,保持在3~6%。如果仅na、ca含量高于成分表,需提高混合气体中cl2的组分并延长除气时间。如果仅h含量高于成分表,需降低氩氯混合气体中cl2的组分,同时降低精炼时间。而如果na、ca和h均高,则需提高氩氯混合气体中cl2的组分,并延长精炼时间,以获得更优的去除效果。在精炼时,如氩氯混合气体的压力小于0.4mpa,流量小于4.0l/min则无法达到精炼效果,但氩氯混合气体的压力大于0.6mpa,流量大于8.5l/min则多余的氯气会扩散至空气中造成环境的污染。

- 还没有人留言评论。精彩留言会获得点赞!