一种耐腐蚀管缝式锚杆及其制备方法与流程

本发明涉及管缝式锚杆,具体涉及一种耐腐蚀管缝式锚杆及其制备方法。

背景技术:

1、管缝式锚杆(后简称锚杆)是一种全长锚固,主动加固围岩的新型锚杆,它立体部分是一根纵向开缝的高强度钢管,当安装于比管径稍小的钻孔时,可立即在全长范围内对孔壁施加径向压力和阻止围岩下滑的摩擦力,加上锚杆托盘托板的承托力,从而使围岩处于三向受力状态,并实现岩层稳定。在爆破振动围岩锚移等情况下,后期锚固力有明显增大,当围岩发生显著位移时,锚杆并不失去其支护抗力,它比涨壳式锚杆有更好的特性。

2、锚杆的使用寿命取决于锚杆的耐久性,对锚杆寿命的最大威胁则来自腐蚀。根据目前技术研究的成果,钢锚杆在地层中的腐蚀有化学腐蚀、电化腐蚀、高应力腐蚀和散乱电流腐蚀4种,而其中又以电化腐蚀和散乱电流腐蚀为主,这主要由地层中的酸碱度和导电性等腐蚀介质通过地下水和空气与锚杆的外表面接触引起。锚杆的防腐就是采取隔离和绝缘措施,使存在于地层或岩体裂隙中的水与空气尽量不与锚杆体接触。常规的隔离方法有注浆包裹保护、锚杆涂(树脂)镀(锌)法、套管隔离法等。

3、本技术人所在莱州市金矿资源丰富,三山岛附近金矿紧邻莱州湾,海域及距海域较近处的地下水的化学成分与海水相似,对钢结构具有中等腐蚀性,对钢筋混凝土中的钢筋具有弱腐蚀性,普通锚杆在此情况下的腐蚀情况更为严重,为解决此技术问题,申请人开展了耐腐蚀管缝式锚杆及其制备方法的研究,遂有了本发明。

4、中国专利文献cn115434739a公开了一种隧道组合锚杆及其表面防腐处理方法,多元素粉末共渗剂中各元素含量占比如下:al占0.1-6%、mg占0-0.3%、ni占0-5%,稀土占0.05-0.7%,余量为锌,共渗剂中zn、n i、al、mg由锌粉、znal 15、al mg5、n ial20合金粉提供,助渗剂包括60%~75%的nh4cl,钝化液体选自无铬环保水性钝化液、双组分聚氨酯面漆、水性聚氨酯面漆、水性环氧漆中的一种或多种。其实质是在锚杆基体表层形成致密均匀的含有zn、n i、al、mg、稀土元素的锌铁合金渗层,以此提高锚杆表面的耐腐蚀性能。表面防腐处理方法包括向锚杆表面进行多元素粉末炉料共渗和/或喷涂或浸入钝化液体,形成共渗层和钝化层。锚杆经该表面防腐处理方法处理后,形成多层防腐层(共渗层+钝化层+砂浆层),使锚杆在围岩内具有较好的耐久性,达到长期支护目的。

5、但是仍然有改进的空间。

技术实现思路

1、有鉴于此,为解决上述技术问题,本发明的目的在于提出一种耐腐蚀管缝式锚杆及其制备方法,制备出的管缝式锚杆具有非常良好的耐腐蚀性。

2、所采用的技术方案为:

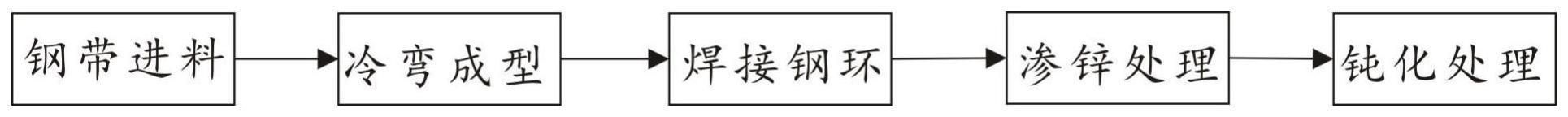

3、本发明的一种耐腐蚀管缝式锚杆的制备方法,包括如下步骤:

4、s1.将钢带通过冷弯成型剂弯曲成型,并切断,形成管缝式锚杆的主体;

5、s2.在主体的端头通过自动焊机焊接钢环,制成管缝式锚杆;

6、s3.将管缝式锚杆进行抛丸处理,使管缝式锚杆的表面除锈等级达到sa3级;

7、s4.将管缝式锚杆进行渗锌处理,将渗剂加入放有管缝式锚杆的渗锌炉,并加入助渗剂,使渗锌炉内温度保持在395-405℃,保温;

8、s5.将渗锌后的管缝式锚杆进行钝化处理,用碱性钝化液钝化,使管缝式锚杆的表面钝化形成致密的金属膜。

9、进一步地,s4中,所述渗剂按重量份计,由如下组分和含量组成:锌粉40-50份、氧化铝20-25份、稀土氧化铈4-7份、氧化镁1-2份、镍粉2-4份、石墨烯6-8份;所述助渗剂为氯化铵和氯化锌。

10、进一步地,s4中,所述渗剂按照20kg/t的比例加入渗锌炉,所述渗剂与助渗剂的重量比为1:0.1-0.3。

11、进一步地,s4中,保温4-5小时出炉。

12、进一步地,s4中,保温4-5小时后,待炉温降低至300℃时炉体停转,待温度降至60-100℃时,将渗锌后的管缝式锚杆出炉。

13、进一步地,s5中,碱性钝化液的ph为10-12,碱性钝化液的温度为5-35℃,时间大于60s。

14、进一步地,s5中,在进行钝化处理之前,先进行喷淋清洗,喷淋清洗时间大于10分钟。

15、进一步地,还包括s6.将钝化后的管缝式锚杆进行涂漆。

16、进一步地,s6中,所用的漆为水性聚氨酯面漆。

17、本发明的一种耐腐蚀管缝式锚杆,其是由上述任一方案所述的制备方法制备得到的。

18、在上述技术方案中,

19、渗锌是一种铁素体状态的化学热处理。它是以渗剂为原料,并加入助渗剂,渗剂由锌粉、氧化铝、稀土氧化铈、氧化镁和镍粉组成,助渗剂是氯化铵和氯化锌,以管缝式锚杆为被渗件,在转动的渗锌炉内,经过一个相当复杂的物理、化学的反应过程,使zn、ni、al、mg、ce均匀扩散渗入管缝式锚杆表层,并有石墨烯覆盖在表层,从而改变了管缝式锚杆表层成份、组织和结构,在管缝式锚杆基体(钢材)表层形成了致密均匀的比例不同的金属间化合物——含有zn、ni、al、mg、ce的锌铁合金渗透并有石墨烯覆盖的渗层,形成石墨烯-金属的复合层。

20、石墨烯(graphene)是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料。在化学热处理中,石墨烯能够与金属形成石墨烯-金属,由于金属的渗透而石墨烯会部分留在管缝式锚杆的表层。石墨烯能够大大增强管缝式锚杆的耐腐蚀性。

21、其中镍一方面可以改善管缝式锚杆的机械性能,使其具有更高的强度、硬度和韧性。镍另一方面可以提高耐腐蚀性,镍可以提高管缝式锚杆的耐腐蚀性能,使其在恶劣环境下具有更好的耐腐蚀性。

22、铈的作用在于使管缝式锚杆的锌铁合金渗层的结构相稳定,提高管缝式锚杆的使用寿命。

23、与电镀锌、热镀锌对比,渗锌工序的优点在于:

24、耐磨、抗擦伤性能好。渗锌层表面硬度能达到hv250~400,而热、电镀锌制件表面为纯锌,镀层硬度仅为hv70左右,因此渗锌比热、电镀锌耐磨和抗擦伤性能好得多。

25、生产基本无污染。在一般情况下,渗锌生产的前处理只采用抛丸机除锈清油,且用布袋除尘,能达到国家三级标准。生产中以燃气作为主要能源,采用循环燃烧无烟排放技术。

26、粉末渗锌技术为锌固体渗,没有锌蒸气产生,工件(管缝式锚杆)与渗剂、助渗剂又在密闭的器具(渗锌炉)中进行渗透和分离,对周围环境没有污染。

27、锌消耗量比较低。据了解,热镀锌的锌消耗量吨产品为100公斤左右,而粉末渗锌仅为30公斤左右,只占热镀锌的30%。另外,也没有锌锅腐蚀这一热镀锌的老大难问题。

28、经渗锌处理的钢材制件不影响材料的机械性能。渗锌处理的温度比热镀锌低100~280℃,此温度下吸入钢基体的氢原子已扩散逸出。因此在应用中没有氢脆的危害,也能避免弹簧等一些高强度件因处理温度高造成机械性能下降的弊端。

29、本发明的有益效果在于:

30、制备出的管缝式锚杆具有非常良好的耐腐蚀性,经过试验测试,腐蚀1600多天,表面无锈迹。

- 还没有人留言评论。精彩留言会获得点赞!