废旧轧辊激光再制造过程能耗预测及参数自适应调节方法

本发明属于轧辊激光再制造,尤其涉及一种废旧轧辊激光再制造过程能耗预测及参数自适应调节方法。

背景技术:

1、目前,轧辊作为轧机上使金属产生连续塑性变形的主要工作部件和工具,在实际轧制工作过程中轧辊表面在反复交变应力作用下会产生疲劳磨损,进而影响轧辊的使用。由于轧辊使用量大,生产制造成本较高且出现磨损的轧辊内部并未受到损坏,为节约成本、避免资源浪费,对表面磨损的废旧轧辊进行激光再制造修复显得尤为重要。激光再制造技术是再制造领域的先进修复技术,该技术将激光加工技术与再制造产品相结合,以废旧机械零件作为再制造毛坯件,采用激光熔覆等激光成形技术对零件进行修复,并使其恢复形状、尺寸和性能。由于再制造过程复杂、步骤繁多,因此整个再制造过程中会产生大量能耗。

2、现有的激光再制造过程能耗预测研究大多是针对再制造各个加工过程的能耗研究,如车削加工、磨削加工和激光熔覆加工等,没有针对激光再制造整体过程的能耗预测、监测以及能耗的自适应调节。因此,针对废旧轧辊激光再制造涉及的工艺过程复杂,各过程间能量存在耦合关系,难以从各个子过程的能耗预测中获得准确的激光再制造能耗等问题,亟需设计一种新的废旧轧辊激光再制造过程能耗预测及参数自适应调节方法,以弥补现有技术的缺陷。

3、通过上述分析,现有技术存在的问题及缺陷为:

4、(1)现有的关于激光再制造过程能耗预测问题研究相对较少,且大多只是研究再制造过程中的某一过程如增材制造或减材制造的能耗预测和参数优化。虽然可以做到预测某一过程的能耗并提出优化后工艺方案,但完整的激光再制造是包括增材与减材制造过程的,且各过程之间会相互影响,因此针对单一加工过程能耗预测与参数优化并不能准确预测激光再制造整体过程的能耗。

5、(2)现有废旧轧辊激光再制造工艺过程复杂,各过程间能量存在耦合关系且各过程加工参数复杂。在对废旧轧辊进行再制造修复时需要花费大量时间制定工艺流程、确定工艺参数,且可能需要多次试错来修改、完善工艺方案,大大降低了生产效率,因此需要一种更加高效、准确的方法来确定工艺方案以及对能耗进行预测。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种废旧轧辊激光再制造过程能耗预测及参数自适应调节方法。

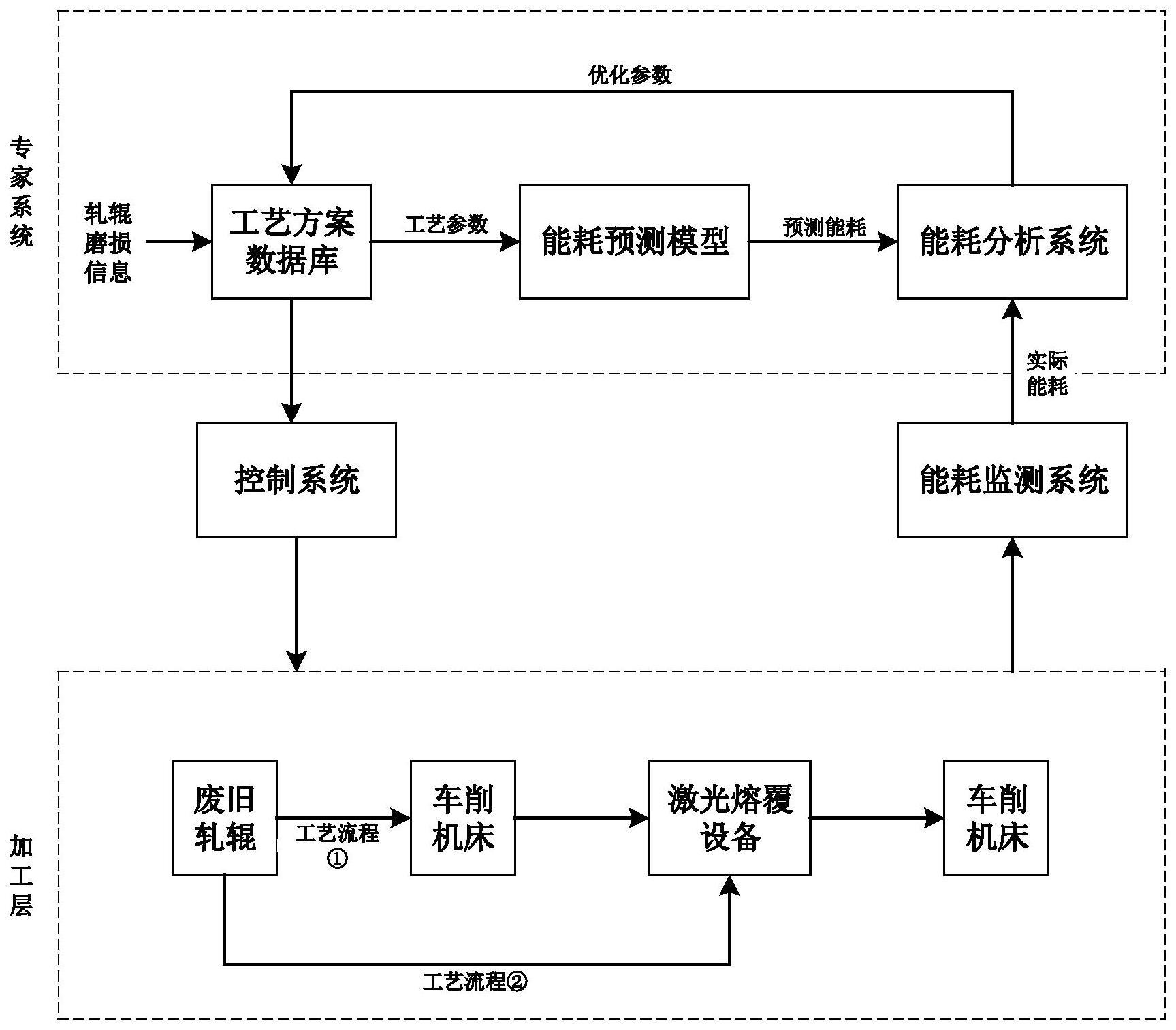

2、本发明通过专家系统对不同磨损状态的废旧轧辊制定初步工艺流程、参数并预测能耗,再将监测到的再制造加工过程能耗数据反馈给专家系统,由专家系统对工艺方案进行优化并记录在系统数据库中,当后续加工相同磨损状态的废旧轧辊时专家系统可快速制定最优工艺参数组合并预测能耗。

3、本发明是这样实现的,一种废旧轧辊激光再制造过程能耗预测及参数自适应调节方法,包括:通过激光再制造专家系统确定废旧轧辊激光再制造的工艺流程与工艺参数,并预测再制造过程能耗;通过控制系统与能耗监测系统对零件进行再制造修复和能耗监测,通过能耗分析系统对能耗进行分析比对并对参数进行自适应调节。

4、进一步,废旧轧辊激光再制造过程能耗预测及参数自适应调节方法包括以下步骤:

5、步骤一,针对大批量失效形式为磨损的废旧轧辊的激光再制造过程专家系统数据库,对轧辊进行磨损等级划分,并建立激光再制造过程加工方案数据库与能耗预测模型;数据库通过分析零件磨损信息,推荐合适的加工工艺流程与工艺参数;能耗预测模型为专家系统根据指定的工艺流程与参数预测各个过程的加工时间和整个修复过程所需能耗的模型;

6、步骤二,控制系统根据专家系统提供的再制造工艺方案、工艺参数和各过程加工时间输出控制信号,调节车削机床、激光熔覆设备的加工工艺参数并对零件进行激光再制造修复;对吊运装置转运零件的路线和时间进行设定,使零件的再制造过程符合专家系统建立的再制造过程加工方案;

7、步骤三,能耗监测系统利用数据采集模块的多通道功率传感器与时间传感器采集车削设备、激光熔覆设备各系统和吊运装置的工作功率与时间,将采集的信号输出至信号转换接口,并通过无线网络传输模块上传至能耗分析系统;

8、步骤四,能耗分析系统利用信号处理模块对能耗监测系统输入的信号进行处理,得到实际加工能耗;能耗分析模块对实际加工能耗与预测能耗施加权重并计算得到标准能耗值,由分析模块对实际加工能耗与标准能耗值进行比对,确定最优工艺方案。

9、进一步,步骤一中的数据库包括工艺流程分析模块和工艺参数分析模块。

10、工艺流程分析模块包含废旧轧辊磨损等级划分规则,按照磨损面积对所有批次废旧轧辊进行划分,当磨损面积0<aa≤a1时零件为轻微磨损,当a1<aa≤a2时零件为中度磨损,当aa>a2时零件为重度磨损,其中aa为磨损区域面积,a1、a2为常数;根据磨损深度对零件磨损等级进行细化,用表示第i批次轧辊中轻微磨损特征等级,其中i=1,2,3…n;用表示第i批次轧辊中中度磨损特征等级,当零件为重度磨损时,直接报废处理;工艺流程分析模块在确定零件磨损等级后,制定零件再制造工艺流程:当零件属于轻微磨损时,加工流程为直接对零件进行激光熔覆,熔覆完成后再进行车削机床加工使零件达到目标尺寸;当零件为中度磨损时,则对零件进行车削加工去除部分磨损区域,再对零件进行激光熔覆修复,最后进行二次车削使零件达到目标尺寸。

11、激光再制造过程工艺参数分析模块包含磨损尺寸数据与加工工艺参数间的函数关系,当零件中度磨损时,再制造过程为车削加工-激光熔覆修复-二次车削加工成形,第一次车削加工的切削深度dc1与零件磨损最大深度md相等,dc1=md+dc,其中dc为切削额外增加的经验尺寸,切削总宽度w与磨损最大宽度wd相等,w=wd,根据切削深度确定背吃刀量ap1、进给量f1和切削速度vc1;激光熔覆过程熔覆总高度h=dc1+he,其中he为熔覆额外增加的经验尺寸,熔覆层总宽度为w,根据熔覆总高度确定单道熔覆层高度hcl,根据单道熔覆层高度确定激光功率plc、扫描速度vs和送粉量sp;熔覆后第二次车削过程的切削深度dc2=h-dc1,切削宽度同样为w,根据切削深度确定熔覆后车削过程的背吃刀量ap2、进给量f2和切削速度vc2。当零件为轻微磨损时,再制造过程为激光熔覆修复-二次车削加工成形,激光熔覆过程的熔覆总高度h=md+he,总宽度w=wd;根据单道熔覆层高度确定激光功率plc、扫描速度vs和送粉量sp;熔覆后车削过程的切削深度dc2=he,切削宽度为w,根据切削深度确定熔覆后车削过程的背吃刀量ap2、进给量f2和切削速度vc2。

12、进一步,步骤一中的能耗预测模型包括车削过程、激光熔覆设备和吊运设备能耗。在数据库确定再制造过程工艺方案与工艺参数后,使用模型预测各加工过程的工作时间和再制造过程总能耗;将各过程加工工艺参数、加工时间输出至控制系统,并将预测能耗输入至能耗分析系统。其中,能耗预测模型的具体建立过程包括:

13、(1)车削过程能耗et的计算函数表达式为:

14、

15、式中,en为主轴空载能耗,ec为切削能耗,ea1为辅助系统控制单元、灯光和切削液系统能耗;pn为主轴空载功率,tn为主轴空载时间,pc为切削功率,tc为切削时间,pa1为辅助系统功率,tcs为车削机床待机时间。其中,主轴空载功率ps与主轴转速nc之间的关系为:

16、pn=a*nc2+b*nc+c;

17、式中,a、b、c均为常数,通过功率分析仪测定不同扫描速度情况下的机床功率,将数据代入主轴空载功率ps与主轴转速nc之间的关系表达式中,得到关于机床功率与扫描速度的超定方程组,并求出a、b、c。切削功率pc的计算函数表达式为:

18、pc=fcvc=(9.81cfapxfyvczkf)*vc;

19、式中,fc为切削力;cf为与加工材料、刀具材料有关的系数;kf为不同切削条件下的修正系数;x、y、z为背吃刀量、进给量和切削速度指数,为定值。

20、其中,切削时间tc的计算函数表达式为:

21、

22、(2)激光熔覆能耗分为激光器系统能耗el、水冷系统能耗eh、激光熔覆专用机床能耗em、送粉以及保护气系统能耗epg和辅助系统能耗ea2五个部分,激光熔覆过程总能耗elc的计算函数表达式为:

23、elc=el+eh+em+ep+epg+ea2;

24、其中,激光器系统能耗包括熔覆过程能耗elc、层间停光能耗ed和待机能耗els,其计算函数表达式为:

25、

26、式中,n为熔覆层层数,mi为第i层熔覆层道数,d为工件尺寸,dc为第一次切削深度,若未进行第一次车削则dc=0;hcl为单道熔覆层高度;pin为激光器输入功率,pls为激光器待机功率;td为层间停光时间,tls为激光器待机时间。其中,熔覆层道数由单道熔覆层宽度wcl和熔覆层横向搭接率μ确定;单道熔覆层宽度由激光器光斑直径确定,为定值,则熔覆层道数m的计算方式为:

27、

28、水冷系统能耗eh分为水冷系统工作能耗ehc与待机能耗ehs两部分,则:

29、

30、式中,phc为水冷系统工作功率,plc为激光功率,pin为激光器输入功率,tlc为熔覆时间,ρ为冷却水密度,cp为冷却水比热容,vh为冷却水流速,δt为冷却水温差,phs为水冷系统待机功率,tls为激光器待机时间。

31、激光熔覆专用机床能耗em计算函数表达式为:

32、

33、式中,a1、b1、c1为待定系数,取值判定方法与车削机床主轴功率与转速相同;当扫描速度vs为0时,机床作水平往复运动,机床功率等于待机功率,即c1;vm为工件返回初始熔覆位置时机床主轴的水平移动速度。

34、送粉及保护气系统同时进行工作,工作时间与熔覆过程时间tlc相同,待机时间等于激光器待机时间tls和激光熔覆层间停光时间td之和,送粉及保护器系统能耗epg计算公式为:

35、epg=ppg*tlc+ppgs*(tls+td);

36、式中,ppg为送粉及保护气系统工作功率,ppgs为送粉以及保护气系统待机功率。激光熔覆辅助系统包含照明系统、集成控制系统在内的辅助激光熔覆工作的系统,工作功率pa2为定值,工作时间为整个激光熔覆过程工作时间。其中,激光熔覆辅助系统能耗ea2计算公式为:

37、

38、(3)吊运装置能耗eo由吊运设备工作时间与运行总次数n决定,吊运装置能耗的计算函数表达式为:

39、

40、式中,i为装置运行次数,i=1,2…n;eoi为第i次负载运行能耗,toi为第i次运行时间,po为吊运装置负载运行功率,pk为吊运装置空载运行功率;当零件为轻微磨损时,吊运装置运行2次,n=2;当零件为中度磨损时,吊运装置运行3次,n=3。

41、结合工艺路程、工艺参数和能耗预测模型确定废旧轧辊激光再制造各过程加工时间与预测能耗。

42、进一步,步骤四中,由分析模块对实际加工能耗与标准能耗值进行比对,当实际加工能耗未超过标准能耗值时,则加工所用工艺方案为最优工艺方案,专家系统记录工艺方案为最优工艺参数组合;当后续再次加工相同磨损等级的轧辊时,专家系统直接推荐最优工艺方案;若实际能耗大于标准能耗,则利用能耗优化模型与系统预设的优化算法对工艺参数进行优化,并将优化参数反馈至专家系统的数据库,数据库用新的工艺方案替换掉优化前的方案;当后续再次加工相同磨损等级的轧辊时,专家系统从数据库中挑选最优的工艺方案。

43、标准能耗值e标准=ω*e预测+(1-ω)*e实际,其中ω为权重系数,通过层次分析法、专家评估法或模糊评价法确定。

44、本发明的另一目的在于提供一种应用所述的废旧轧辊激光再制造过程能耗预测及参数自适应调节方法的废旧轧辊激光再制造过程能耗预测及参数自适应调节系统,废旧轧辊激光再制造过程能耗预测及参数自适应调节系统包括:激光再制造专家系统、控制系统、能耗监测系统和能耗分析系统。

45、其中,激光再制造专家系统,用于对废旧轧辊进行磨损等级划分,并建立激光再制造过程工艺方案数据库与能耗预测模型;

46、控制系统,用于调节车削机床、激光熔覆设备的加工工艺参数并对零件进行激光再制造修复,对吊运装置转运零件的路线和时间进行设定;

47、能耗监测系统,包括数据采集模块与无线网络传输模块,数据采集模块包括多通道功率传感器、时间传感器和信号转换接口模块;其中,多通道功率传感器与时间传感器用于采集车削设备、激光熔覆设备各系统和吊运装置的工作功率与时间,将采集的信号输出至信号转换接口并上传至能耗分析系统;

48、能耗分析系统,包括信号处理模块、能耗分析模块、能耗优化模型与优化算法,信号处理模块对监测装置输入的信号进行处理,得到实际加工能耗;能耗分析模块对实际加工能耗与预测能耗施加权重并计算得到标准能耗值,由分析模块对实际加工能耗与标准能耗值进行比对;若实际能耗大于标准能耗,则利用能耗优化模型与系统预设的优化算法对工艺参数进行优化。

49、进一步,废旧轧辊激光再制造过程能耗预测及参数自适应调节系统还包括:在车削机床主轴系统、进给系统、辅助系统和激光熔覆激光器系统、水冷系统、激光熔覆专用机床系统、送粉及保护气系统、辅助系统以及吊运装置安装数据采集模块。

50、本发明的另一目的在于提供一种计算机设备,计算机设备包括存储器和处理器,存储器存储有计算机程序,计算机程序被处理器执行时,使得处理器执行所述的废旧轧辊激光再制造过程能耗预测及参数自适应调节方法的步骤。

51、本发明的另一目的在于提供一种计算机可读存储介质,存储有计算机程序,计算机程序被处理器执行时,使得处理器执行所述的废旧轧辊激光再制造过程能耗预测及参数自适应调节方法的步骤。

52、本发明的另一目的在于提供一种信息数据处理终端,信息数据处理终端用于实现所述的废旧轧辊激光再制造过程能耗预测及参数自适应调节系统。

53、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

54、第一,本发明针对大批量不同磨损状态的废旧轧辊再制造过程建立激光再制造专家系统,专家系统中包含具体的磨损等级划分规则、工艺方案数据库和能耗预测模型;专家系统可根据不同磨损状态的废旧轧辊快速制定其再制造工艺流程与工艺参数,在确定工艺方案后对再制造能耗进行预测,并通过对加工过程进行实时监测来判断实际能耗是否超过标准能耗,若不达标则由专家系统中的能耗优化模型与算法对工艺参数进行优化,得到最优再制造过程工艺方案。本发明解决了废旧轧辊激光再制造过程工艺方案复杂、难以确定、能耗难以预测的问题,在修复不同废磨损状态的废旧轧辊时可快速确定其再制造工艺流程与工艺参数以及针对实际能耗不达标时可采用自适应参数调节方法对工艺参数进行优化,提高了再制造加工过程能耗预测的准确性和最优工艺参数的选择效率。

55、第二,本发明所提出的废旧轧辊再制造能耗预测及参数自适应调节方法在加工大批量不同磨损状态的废旧轧辊时可快速确定不同轧辊的再制造最优工艺方案组合,尤其在加工磨损状态相近的废旧轧辊时可在数据库原有方案的基础上进一步优化工艺参数。利用本发明所提方法在加工大批量不同磨损状态的废旧轧辊时可大大减少激光再制造过程的试错次数与时间,减少人工、能耗与时间成本,提高废旧轧辊激光再制造产线的生产效率。

56、第三,作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

57、(1)本发明的技术方案转化后的预期收益和商业价值为:企业通过采用本发明中的技术方案可快速估算出加工某一批量废旧轧辊所需能耗、时间与人工成本,进一步可对再制造能耗进行合理优化,降低加工能耗,提高生产效率。

58、(2)本发明的技术方案填补了国内外业内技术空白:以往再制造能耗研究多以单一的增材制造或减材制造为研究对象,缺少激光再制造整体过程的能耗预测与参数优化研究。本发明以大批量不同磨损状态废旧轧辊的激光再制造整体过程为研究对象,提出了一种废旧轧辊激光再制造过程能耗预测及参数自适应调节方法,通过采用本发明中的技术方案可快速、准确预测废旧轧辊激光再制造过程能耗,进一步的在预测能耗的基础上对参数进行优化,得到废旧轧辊激光再制造最优加工工艺参数组合。

- 还没有人留言评论。精彩留言会获得点赞!