一种基于00Cr特种合金钢渗硼工艺及其制品的制作方法

本发明涉及渗硼,尤其涉及i pc c23领域,更具体的,涉及一种基于00cr特种合金钢渗硼工艺及其制品。

背景技术:

1、oocr特种合金钢具有优良的机械性能和耐腐蚀性能,正是由于其优异的性能和高焊接性,近些年来其在石油开发、海洋装置和建筑行业等领域具有广泛的应用。随着经济和工业的高速发展,对油井的开采力度也在持续加大,对于抽油泵的质量要求越来越高。抽油泵是由抽油机带动把油井内的原油举升到地面上的井下装置。根据油井的深度和原油的质量不同,所需的抽油泵的性能和结构均有不同,为了保证抽油泵装置的使用安全性,需对所用材料进行处理保证抽油泵具有优异的强度、耐腐蚀和耐磨的使用要求性。渗硼作为一种化学热处理工艺技术,在金属表面使得硼原子渗入、扩散与基体反应,形成由一个或多个金属间化合物相组成的硼化物层的过程。对抽油泵材料进行表面渗硼处理可以使硼元素在材料表面以硼化物的形式存在,渗硼层硬度高,耐磨性好,且在硫酸、稀盐酸、醋酸、碱和海水中的耐蚀性能优良,适合在油井中使用提高其使用寿命。

2、cn102071384a公开了一种渗硼剂的工艺方法,包括工艺条件(1)渗硼温度:800℃-950℃;(2)保温时间:3-5小时;(3)渗剂用量:一般以填满渗箱为宜;其工艺流程为:工件用汽油或酒精去油后晾干,在渗箱底部撒5毫米厚的渗剂,垂直放置工件,以减少弯曲变形,然后填满渗剂,用水玻璃调粘土封箱。出炉或随炉冷至室温开箱,渗硼后开箱直接淬火亦可。能达到国内外先进水平,如渗硼片皮机压刀板,使用寿命比氮化压刀板提高6倍,比喷涂硬质合金提高1倍。

3、cn102517542b公开了一种金属钛表面渗硼用渗硼剂及其制备方法。所述的渗硼剂按质量百分比由以下组分组成:na2b4o720~35%;h3bo310~20%;b4c10~20%;kc l 15~25%;nac l 15~25%;kbf41~5%。本发明所述渗硼工艺先是将金属钛样品置于特定组成的渗硼剂熔体中,保温一定时间使金属钛样品表面形成渗硼层,然后再通过淬火操作对渗硼层进行固化,以在金属钛样品表面得到厚且均匀、硬度高、结合力好的渗硼层,且金属钛样品表面的熔盐易处理。本发明所述渗硼工艺操作简单易控,渗硼剂损失少;操作时间短,能耗低,适合工业生产。

4、cn104911535b公开了一种钛表面固体渗硼用渗硼剂及渗硼工艺,渗硼剂由5~93.9wt.%硼源、5~25wt.%低熔点化合物、1~10wt.%固氧剂、0.1~89wt.%稀释剂组成。渗硼处理时,先将配制好的渗硼剂球磨混合均匀,然后装入渗硼罐中,同时将钛金属工件埋入渗硼剂中,升温至750~1300℃,保温0.5~24h后,取出工件,以适当方式冷却,清理工件表面附着的渗硼剂。本发明所述的渗硼剂可提高硼向工件表面迁移的速率,同时防止钛基体被氧化而导致的渗硼速率降低。上述现有技术均聚焦于提高渗硼效率,得到厚度大且均匀的渗层,提高渗层表面的机械性能为主,而渗层厚度与硬度提高的同时抗冲击韧性会显著下降的问题未得到有效解决。

技术实现思路

1、为了解决上述问题,本发明第一方面提供了一种基于00cr特种合金钢渗硼工艺,包括以下步骤:

2、s1渗硼前热处理:将00cr特种合金钢筒体置于电阻炉中进行890~920℃保温45~60mi n后空冷淬火,再进行620~660℃保温75~90mi n后空冷回火;

3、s2渗硼处理:

4、(1)将00cr特种合金钢筒体清洗干净并干燥后,将渗硼剂装入00cr特种合金钢筒体内充满筒体,将装有渗硼剂的00cr特种合金钢筒体整齐排列置于渗硼箱内,在筒体内外表面撒上渗硼剂以平衡工件箱内的渗硼气氛,盖上盖板后,使用耐火泥浆密封;

5、(2)待耐火泥浆水分晾干后将渗硼箱吊起叠装在台车炉上,开启台车炉电源预热保温后,升温至渗硼温度,进行渗硼保温;

6、(3)渗硼完成后将渗硼箱吊下,撬开盖板,使用工装夹具取出00cr特种合金钢筒体,倒净筒内渗硼剂,整齐排放直接进行风冷降温,基体硬度大于36hrc。

7、优选的,所述s1渗硼前处理步骤中保温空冷淬火的温度为900℃,时间为55mi n,保温空冷回火温度为660℃。

8、渗硼前对00cr特种合金钢筒体进行预备热处理可以改善筒体材料的加工性能,对渗硼件进行调质处理消除内应力,避免材料内部组织分布不均发生热变形。为了不产生热变形并提高00cr特种合金钢筒体的机械性能,对00cr特种合金钢筒体的材料进行适当温度的淬火和回火是极其重要的。本技术在进行渗硼前对00cr特种合金钢筒体进行整体热处理,采用900℃保温55mi n后空冷淬火,再持续进行660℃保温空冷回火,可以获得均匀细致的索氏体组织结构,使材料具有良好的机械性能,能够有效减小进行渗硼处理时的热变形,从而有效获得00cr特种合金钢筒体渗硼处理后的质量。

9、优选的,所述填料为氧化铝、碳化硅中的至少一种。

10、优选的,所述填料为氧化铝。

11、优选的,所述催渗剂为硼氟酸钾、碳酸氢铵中的至少一种。

12、优选的,所述催渗剂为硼氟酸钾与碳酸氢铵的混合物,所述硼氟酸钾与碳酸氢铵的质量比为(5~10):(2~10)。

13、优选的,所述s2步骤中渗硼剂的组分按质量百分比计包括:30%~40%粉末状硼铁、50%~60%填料、10%催渗剂。

14、优选的,所述催渗剂为硼氟酸钾与碳酸氢铵,二者的质量比为3:2。

15、优选的,所述s2步骤中渗硼剂的组分按质量百分比计包括:34%粉末状硼铁、56%氧化铝、6%硼氟酸钾、4%碳酸氢铵。

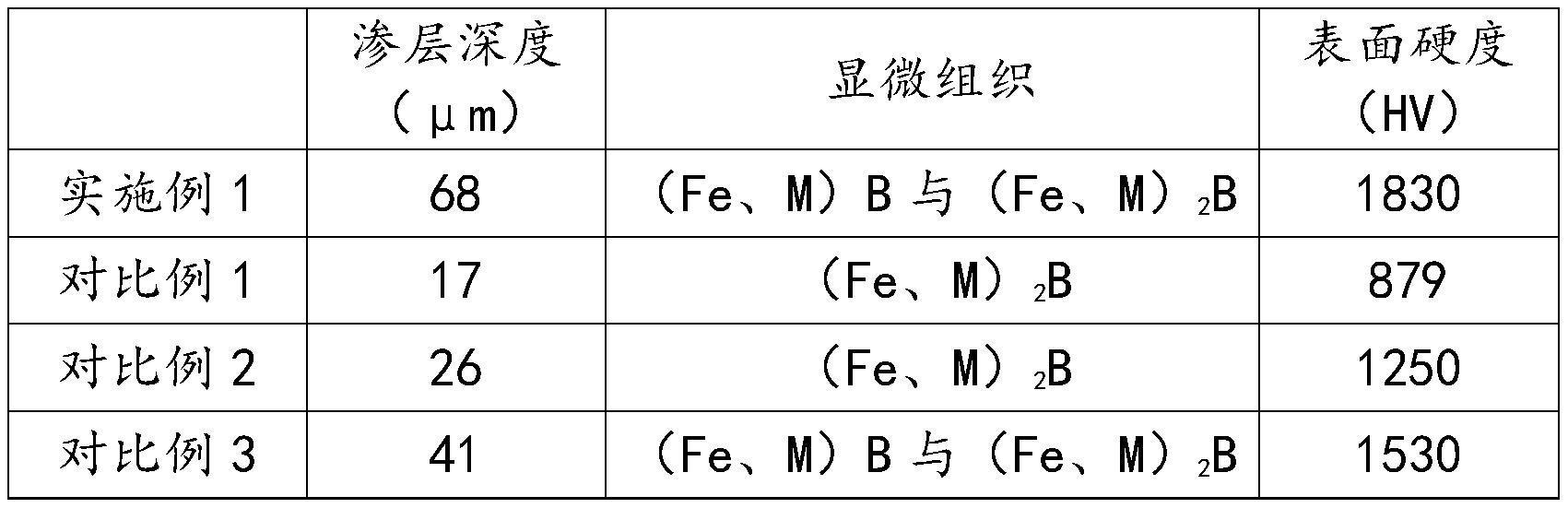

16、本技术通过配制渗硼剂的组分,包括34%粉末状硼铁、56%氧化铝、6%硼氟酸钾、4%碳酸氢铵,可调节渗硼过程中进入00cr钢合金筒体中的碳含量和硼含量,控制00cr特种合金钢筒体的硬度的同时提高00cr特种合金钢筒体的冲击韧性,使得渗层厚度提高且有效改善了00cr钢合金基体的形态和性能。采用该组分配比的,渗硼剂活性较高时,可以形成feb与fe2b双相型渗硼层,适当降低活性可获得fe2b单相层。含有铬、钼、镍、钒等元素的合金钢则形成合金化的硼化物,化合物层之下为硼在索氏体中的齿间相。渗硼层硬度高达1290~2340hv,相较于镀硬铬的表面硬度≤825hv,渗硼处理后的硬度与耐磨性均比镀硬铬层提高2倍以上,在硫酸、稀盐酸、醋酸、碱和海水中,渗硼层的耐蚀性与不锈钢相近。

17、在固体渗硼工艺过程中,填料作为渗硼的载体是使渗硼剂和催渗剂均匀分布其中,以便使工件与渗硼剂均匀接触,保证渗硼层的均匀性,另外,还可使得渗硼剂松散而不会烧结,保证渗硼冷却至室温时,渗硼层和渗硼剂松散,处理过的00cr特种合金钢筒体表面光洁无结垢现象,无需进行特殊的清理,添加含量为56%的氧化铝是调节渗硼剂的硼势。

18、在固体渗硼工艺过程中需要催渗剂才使渗硼的效果会更好,同时添加6%硼氟酸钾、4%碳酸氢铵混合使用作为催渗剂,用以提高渗入速度和渗硼层的厚度,达到最佳的催渗效果。

19、优选的,所述渗硼剂的制备方法为:按质量配比称取各组分,将其混合均匀,烘干,即得渗硼剂。

20、优选的,所述硼铁的碳含量≤0.05%,硼含量为22~25%。

21、优选的,所述氧化铝的粒径范围为60~100目。

22、优选的,所述氧化铝的粒径为80目。

23、优选的,所述步骤s1渗硼前热处理后00cr特种合金钢筒体的硬度为207~240hbw。

24、优选的,所述步骤(2)中台车炉预热温度为480~510℃,保温时间为2.5~3h。

25、优选的,所述步骤(2)中渗硼温度为880~1000℃,保温时间5.5~12h。

26、优选的,所述步骤(2)中渗硼温度为900℃,保温时间为10h。

27、优选的,所述00cr特种合金钢筒体中各个份含量质量百分比为:c:≤0.065%,si:≤0.35%,mn:0.80-1.20%,p:≤0.035%,s:≤0.010%,cr:9.00-12.50%,ni:0.60-1.00%,mo:0.15-0.90%,cu:0.30-0.60%,v:0.05-0.15%,fe补充余量。

28、本发明的第二方面提供了一种如上所述基于00cr特种合金钢渗硼工艺的制品,所述制品为抽油泵筒体。

29、有益效果:

30、本技术中,通过控制00cr特种合金钢筒体的渗硼前调质热处理和渗硼处理的工艺流程和参数,在渗硼前采用900℃保温55mi n后空冷淬火,再持续进行660℃保温空冷回火,可以获得均匀细致的00cr特种合金钢筒体结构,使材料内部保持良好的韧性,提高材料的机械性能,能够有效减小进行渗硼处理时的热变形,从而保证00cr特种合金钢筒体渗硼处理后的质量;进而通过控制渗硼过程的温度和时间,使用具有合适成分和比例的渗硼剂,控制渗硼过程中进入00cr特种合金钢筒体中的渗硼层中的碳含量和硼含量,从而有效提高00cr特种合金钢筒体的性能。本技术的渗硼工艺对00cr特种合金钢筒体的耐磨性、耐腐蚀性能都得到显著提高,其使用寿命相比于j55中碳合金钢筒体的镀硬铬提高了2-3倍。

- 还没有人留言评论。精彩留言会获得点赞!