一种980MPa级高强度汽车板及其生产方法与流程

本发明涉及冶金板材生产,具体涉及一种980mpa级高强度汽车板及其生产方法。

背景技术:

1、长期以来,钢铁一直是汽车工业的基础材料,汽车用钢通常包括板带、型钢、棒材、钢管和特殊合金钢,其中板带占比70%左右。目前,以高强钢为代表的汽车板已经成为车身结构材料的首选。随着汽车轻量化的不断发展,汽车制造商越来越青睐于强度更高的汽车板产品。当前,对于抗拉强度980mpa级的冷轧超高强度钢,典型牌号就有hc550/980dp、hc650/980dp、hc780/980cp、hc600/980qp、hc550/980dh、hc700/980dh、hc780/980ch。

2、众所周知,冷轧汽车板产品的工业化流程一般为冶炼→连铸→热轧→酸洗冷轧→热处理,技术装备条件不同,产品的成分和工艺也有所不同。热处理的设备通常为连续退火炉,对于采用高速气体喷射冷却技术的退火机组,由于冷却能力不强,为了达到所需的强度等级,钢铁企业现行的措施是添加大量的合金元素。采用常规的c、si、mn、cr合金成分设计,又难以获得突出的成形性能,尤其是局部变形能力(翻边、弯曲)。钢铁企业大多在常规成分的基础之上进行微合金化设计。但是,随之而来的便是酸洗冷轧难度加大问题。

3、氧化铁皮难破碎、冷轧爆辊、轧后边裂、断带事故、轧后板形差、厚度剧烈波动、表面质量差的问题时有发生。为了解决上述问题,现有技术已经提供了一些解决方案。

4、2019年1月15日公开的公开号为cn109207841a的专利一种低成本高成型性1180mpa级冷轧退火双相钢板及其制造方法,公开的无mo、cr成分设计以及400-500℃的低温卷取工艺,通过控制热卷抗拉强度小于1000mpa以及热卷组织中贝氏体含量在80%以上,减小热轧卷的卷内组织性能差异,从而保证冷轧的可制造性,但是其不能解决板型差等问题。

5、2019年12年27年公开的公开号为cn110616303a的专利公开了一种980mpa级以上冷轧或镀锌双相钢板的制造方法,其450℃到贝氏体相变温度以及热卷保温工艺,通过控制热卷组织完全为贝氏体+马氏体,减小热轧卷的卷内组织性能差异,从而解决轧后边裂和厚度剧烈波动问题。但是,由于软相铁素体含量少甚至没有,势必导致冷轧时变形抗力大,酸洗冷轧机组需要具有很高的能力,生产难度大。

6、2021年12年14日公开的公开号为cn113787099a的专利公开了一种780mpa级高强度汽车板的酸洗冷轧方法,通过激光焊接、拉矫工艺、压下率分配、酸洗工艺、辊径大小的合理设计,解决了热卷组织以铁素体+贝氏体/马氏体为主的780mpa级高强度汽车板酸洗冷轧问题。但是其强度较低,不能解决980mpa级冷轧超高强度钢的生产问题。

7、2021年12年14日公开的公开号为cn113787098a的专利公开了一种抗拉强度780mpa级高强度钢的酸洗冷轧方法,通过规范原料组织性能,合理设计压下规程、辊径大小、最大轧制速度以及变形抗力模型,在设计轧制力且电机额定功率不高的酸洗冷轧机组之上实现780mpa级微合金化高强度钢的工业生产,但是其强度较低,不能解决980mpa级冷轧超高强度钢的生产问题。

8、显然,现有技术对抗拉强度980mpa级冷轧超高强度钢的酸洗冷轧给出了一些技术方案。但是,具体到设备能力相对不高的酸洗冷轧机组,既要保证酸洗冷轧的稳定顺行,又要保证热处理之后产品具有优良的成形性能,成分-组织-设备-工艺如何匹配还很不清楚;因此,如何抗拉强度980mpa级的冷轧超高强度钢酸洗冷轧难度大的问题,亟待解决。

技术实现思路

1、本发明的目的在于提供一种980mpa级高强度汽车板及其生产方法,针对抗拉强度980mpa级的冷轧超高强度钢酸洗冷轧难度大的问题,通过工艺的合理设计,从而在能力不高的酸洗冷轧机组之上实现抗拉强度980mpa级的冷轧超高强度的工业生产,解决了冷轧爆辊、轧后边裂、断带事故、轧后板形差、厚度剧烈波动、表面质量差的问题。

2、本发明具体技术方案如下:

3、一种980mpa级高强度汽车板的生产方法,包括冶炼、连铸、热轧、平整、卷取、酸洗冷轧;

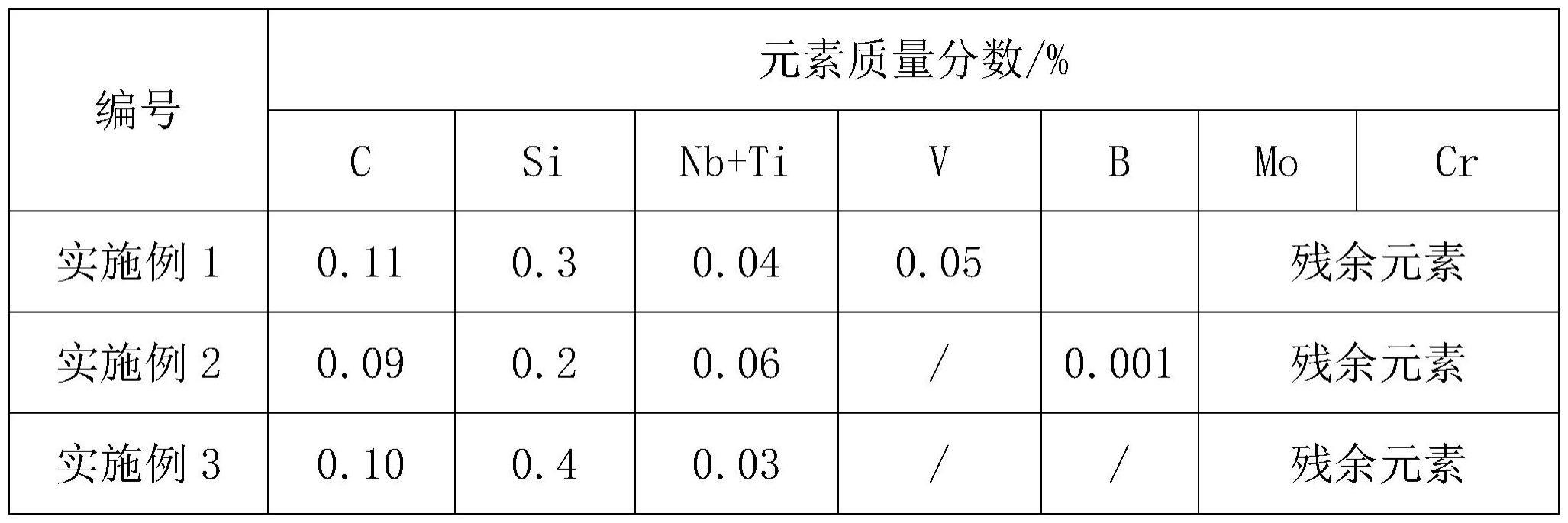

4、所述连铸,中间包的化学成分质量分数满足:0.08%≤c≤0.12%,0.02%≤nb+ti≤0.07%,v≤0.15%,0.1%≤si≤0.5%,b≤0.002%,并且mo、cr为残余元素,余量为fe和不可避免的杂质;

5、所述热轧,在精轧机之前投用边部加热器,保证断面宽度方向上中间坯的中部温度和距离边部20~50m处的温度之差不超过50℃;

6、所述热轧,热轧卷取温度530~700℃,并且采用u型冷却工艺,距离热轧卷头、卷尾20~100m以外的中部卷取温度目标值为550~600℃,距离热轧卷头、卷尾20~100m处的卷取温度目标值高于中部卷取温度目标值30~100℃;

7、所述平整,平整以后,带钢平直度≤50i;平整步骤中,切除头尾温度不在卷取温度工艺要求的缺陷部分,一般切除长度5~30m。

8、卷取后获得的热轧平整卷,其微观组织为贝氏体和铁素体,其中铁素体的面积占比为40~70%,抗拉强度不超过1000mpa,卷内抗拉强度差不超过50mpa。

9、所述酸洗冷轧包括开卷、焊接、拉矫、酸洗、轧制。

10、所述酸洗冷轧,采用集中组产+首尾过渡的策略,即过渡卷→980mpa级高强度汽车板热轧平整卷→过渡卷,首尾的过渡卷数量至少2卷,过渡卷与980mpa级高强度汽车板热轧平整卷的抗拉强度差小于200mpa,前后钢卷的厚度差|d2-d1|/d2×100%≤15%,其中前卷厚度为d1,后卷厚度为d2。首尾采用过渡卷分别与980mpa焊接后,连续生产。

11、所述焊接,采用激光焊接工艺,焊后进行退火处理,退火电流为120~180a。

12、所述拉矫,矫直延伸率为0.3~2.0%。

13、所述酸洗,酸槽酸液温度为80~90℃,酸洗速度为60~240m/min,抑制剂添加比为酸液质量的0.5~2‰,漂洗水温度≥45℃。

14、所述轧制,采用六辊五机架连轧,酸轧机组中f1~f5机架的设计最大轧制力为2800~3200t,工作辊辊径450~500mm;作为优选的,酸轧机组的设计最大轧制力为3000t。

15、f1~f5机架的工作辊直径为450~550mm,f5机架的工作辊为毛化辊。

16、进一步的,f2~f4机架的工作辊凸度为35~45μm,f1~f4机架的窜辊量为230~260mm,f5机架的窜辊量为40~60mm。

17、所述轧制,成品厚度为0.7~2.5mm,成品宽度为850~1600mm,40%≤总压下率<60%;f1~f5机架的压下率依次为10~15%、13~25%、11~24%、10~22%、0.1~1.0%。

18、采用的酸轧机组采用了自动化控制系统,生产之前需要完善轧制力模型系统,其中静态变形抗力ks采用以下方程进行维护,并且根据f1~f5机架的工作辊直径和压下率要求,对轧制力模型系统的相关底层参数进行适应性的优化设定,以更好地分配轧制负荷,具体为:

19、ks=l×(εi+m)n;

20、其中,l、m、n为模型参数,l=145~165,m=0.01~0.05,n=0.10~0.15;εi为平均变形率;i为机架号,i=1,2,3,4,5。

21、kp=ks(1000ε)α,kp为平均变形抗力,ks为静态变形抗力,ε为平均应变,α为应变系数;针对980mpa级别;ks≥85kg/mm2时,α=0,即kp=ks;

22、进一步地,由于带钢强度过高,在轧制过程中需要考虑轧辊的赫兹应力,以保护轧辊的使用,防止轧制过程中出现溃边、爆辊等现象,故需要针对轧辊的材质、轧辊的长度以及窜辊量综合考虑,设定保护轧辊的最大轧制力:

23、pmax=a×absim2-b×absim+c;

24、absim=(l-w)/2-δ;

25、其中a、b、c为常量,根据不同轧机型号、刚度确定;通过在轧机调零测试过程中,拟合轧制力与absim参数曲线获得;absim为中间辊窜辊位置,单位为mm,l为轧辊长度,单位为mm,w为带钢宽度,单位为mm,δ为窜辊值,不同机组轧辊长度和和带钢宽度都不一样,根据实际情况确定,δ一般为50mm,pmax单位为吨。

26、轧制中,f1~f4机架实际轧制力波动在±200t范围内,且f1~f4机架实际轧制力不高于pmax。

27、所述轧制,采用乳化液温度为55~65℃,f1~f4机架的乳化液质量浓度为3.5~4.0%,第五机架的乳化液质量浓度≤0.7%,乳化液皂化值≥150mgkoh/g,乳化液ph值4.0~7.0。

28、本发明提供的一种980mpa级高强度汽车板,采用上述方法生产得到。所生产的980mpa级高强度汽车板进行热处理,热处理以后,抗拉强度为980~1100mpa,扩孔率不小于30%。

29、所述热处理为加热温度900±10℃,均热温度790±10℃;缓冷温度660±10℃;闪冷温度290±10℃。

30、对于980mpa级高强度汽车板,既要达到所需的强度等级,又要获得突出的拉延和翻边性能,行之有效的措施便是采用微合金化的成分设计。但是,随之而来的便是酸洗冷轧难度加大问题。实际生产中,存在冷轧爆辊、轧后边裂、断带事故、轧后板形差、厚度剧烈波动、表面质量差的问题。产品能否顺利轧制,除了受制于轧机的设备能力,还取决于酸洗冷轧原料的组织性能。如何降低酸洗冷轧原料的强度,如何提高酸洗冷轧原料的性能均匀性,如何发挥酸洗冷轧机组的设备能力,是解决上述问题的关键。

31、本发明通过板形的全流程管控,采用u型冷却工艺、投用边部加热器,增加对热卷带钢平直度要求与控制,同时匹配酸轧机辊形设计,通过合理的窜辊控制,实现产品板形的高精度控制,获得较好的板形。

32、冷轧轧制过程是一个典型的多变量、时变、强耦合和非线性过程,除了考虑机组设备能力、设备保护,通过成分设计,较小原料强度;采取u型冷却工艺、投用边部加热器获得原料纵向、横向性能的均匀性,防止在轧制过程中出现厚度波动,甚至轧机断带事故;同时对计划排产要求,实现轧制过程的稳定性,实现连续稳定轧制;高浓度的乳化液控制;考虑轧辊的赫兹应力,拟合轧辊最大轧制力,综合设计压下规程,以保护轧辊的使用,防止轧制过程中出现溃边、爆辊等现象。

33、化学成分是钢铁材料的根基,成分设计缺陷往往很难通过后续工序消除。采用不添加mo、cr的特殊成分设计,从材料的源头避免mo、cr、nb、ti、v的共同析出,减小原料强度。si含量高,不利于表面质量,因此含量限定为0.1-0.5%。

34、热轧工艺影响酸洗冷轧原料的组织性能。首先,采用不低于550℃的卷取温度,从工艺角度确保可以获得铁素体面积率为40~70%的组织,减小原料强度;其次,采用u型冷却工艺和中间坯边部加热工艺,从工艺角度提高原料长度和宽度方向的性能均匀性;最后,采用平整工艺,从工艺角度改善原料板形,减小板形遗传。

35、最终,获得中铁素体面积率为40~70%、抗拉强度不超过1000mpa、卷内抗拉强度差不超过50mpa和平直度≤50i的热轧平整卷。

36、对于以述方法生产的特定的酸洗冷轧原料,具体至特定的酸洗冷轧机组,本发明对酸洗冷轧工艺进行了如下的特殊设计:为了避免断带事故,本发明采用了焊后退火处理工艺,从而提高焊接优良率;为提高轧后板形和减小厚度波动,本发明对静态变形抗力模型参数进行了优化设计,从而有效地提高轧制力的计算精度;为了减小轧制难度,本发明采用了相对较低的总压下率(40%≤总压下率<60%;)和f1~f5机架压下率依次为10~15%、13~25%、11~24%、10~22%、0.1~1.0%的分配制度;为了提高轧制顺行,本发明采用了集中组产+首尾过渡的排产策略。同时,为了提高表面质量,对酸液温度、酸洗速度、抑制剂添加量、漂洗水温度进行了合理设计。

37、酸轧机组生产之前需要完善轧制力模型系统,其中静态变形抗力ks采用以下方程进行维护,ks=l×(εi+m)n,并且根据f1~f5机架的工作辊直径和压下率要求,对轧制力模型系统的相关底层参数进行适应性的优化,通过修改变形抗力中l、n、m值,使设定轧制力与实际轧制力接近;最终设定l=145~165,m=0.01~0.05,n=0.10~0.15;实际轧制力和计算轧制力的比值处于0.85~1.15区间。

38、根据hill轧制力方程,工作辊直径越小,轧制力越小;再考虑本身设备能力的条件下制定f1~f4机架的工作辊直径为450~500mm;并匹配f2~f4机架的工作辊凸度为35~45μm,f1~f4机架的窜辊量为230~260mm,f5机架的窜辊量为40~60mm,窜辊操作在过渡卷进入轧机之前完成的窜辊制度;从而在能力不高的酸洗冷轧机组之上实现了抗拉强度980mpa级微合金化高强度钢的工业生产,解决了冷轧爆辊、轧后边裂、断带事故、轧后板形差、厚度剧烈波动、表面质量差的问题。

39、与现有技术相比,本发明的有益效果在于:本发明通过采取u型冷却工艺卷取温度530~700℃;同时投用边部加热器,保证断面宽度方向上中间坯的中部温度和边部20~50m处的温度之差不超过50℃,最终实现热卷原料微观组织中铁素体的面积率为40~70%,抗拉强度不超过1000mpa,卷内抗拉强度差不超过50mpa,有利于后续酸洗冷轧工艺。本发明针对抗拉强度980mpa级微合金化高强度钢不易酸轧的问题,通过原料、焊接、拉矫、压下、辊径、排产、窜辊、酸洗和变形抗力模型的合理设计,从而在能力不高的酸洗冷轧机组之上实现了抗拉强度980mpa级微合金化高强度钢的工业生产,解决了冷轧爆辊、轧后边裂、断带事故、轧后板形差、厚度剧烈波动、表面质量差的问题。

- 还没有人留言评论。精彩留言会获得点赞!