一种适配超长行程的抽芯装置及其方法与流程

本发明属于抽芯密封装置,具体涉及一种适配超长行程的抽芯装置及其方法。

背景技术:

1、随着压铸行业高抽真空的生产工艺技术的发展和应用,对压铸模具有高密封性的要求,采用现有的抽芯的结构,行位压条长度超出模胚太多,模具抽芯结构不能做密封结构,导致模具的密封性达不到模具高真空的要求,实现不了高真空的生产工艺,影响产品性能要求,达不成产品标准要求。

2、现有抽芯的结构是采用行位镶件,通过油缸前进和后退带动行位座和行位镶件前后活动,从而进行抽芯,当抽芯行程过长时,模具抽芯结构不能做密封结构,导致模具的密封性达不到模具高真空的要求,当抽芯行程越来越长,模具的密封性越达不到模具高真空的要求,影响行程动作的完成。

3、因此,针对现有技术的不足提供一种适配超长行程的抽芯装置及其方法。

技术实现思路

1、为解决现有技术中的上述问题,本发明提供了一种适配超长行程的抽芯装置及其方法,旨在解决超长行程的抽芯装置,导致抽芯装置的密封性达不到模具高真空要求的问题。

2、本发明采用了以下技术方案:

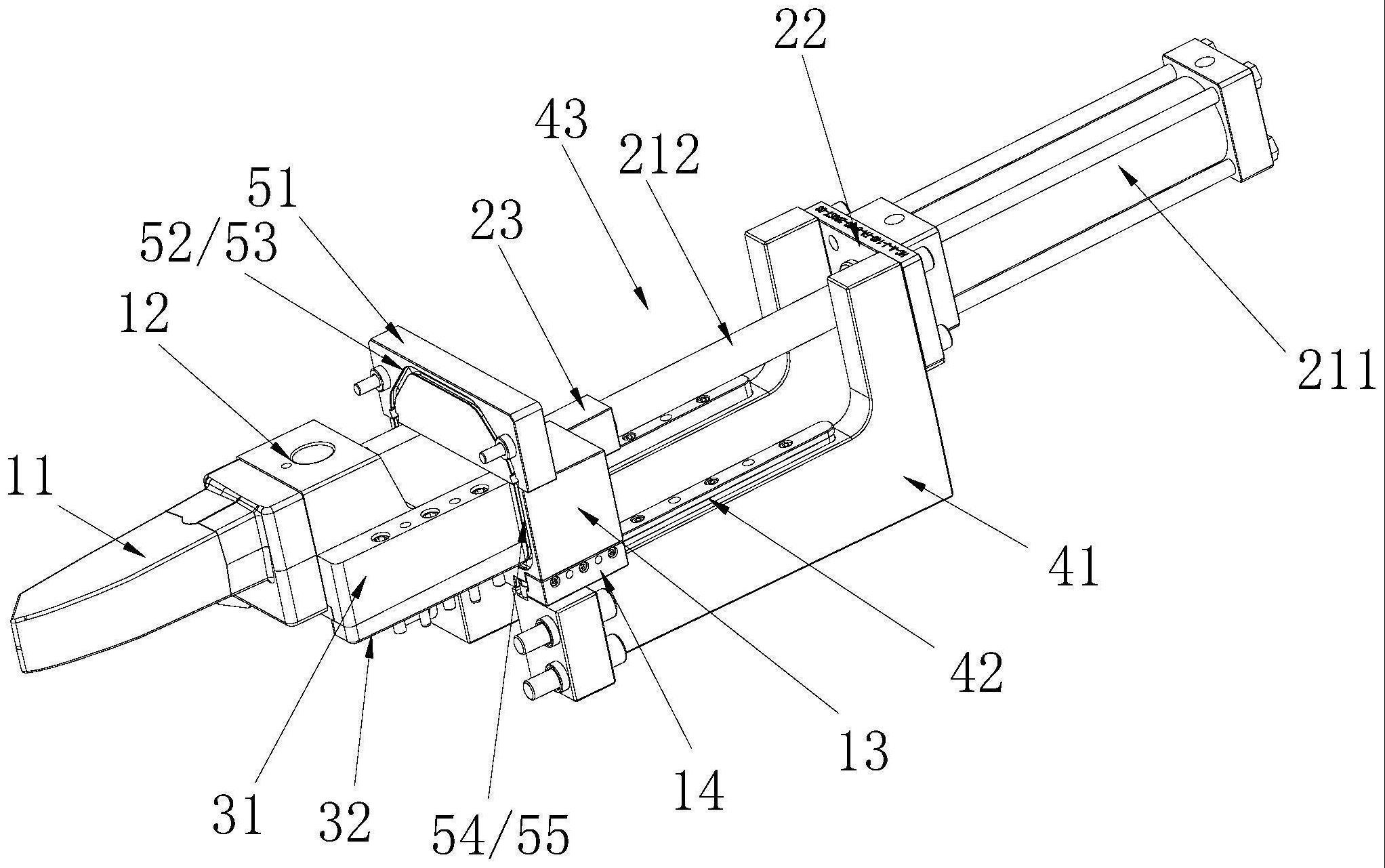

3、一种适配超长行程的抽芯装置,装设在模胚的外壁面,模胚包括上模和动模,抽芯装置包括抽芯组件、动力组件、第一导滑组件、第二导滑组件和密封组件;

4、所述抽芯组件一端用于插入动模,所述抽芯组件远离动模的一端与所述动力组件固定连接,所述第一导滑组件伸入动模内部并与动模固定连接,所述第二导滑组件一端贴设在动模的外壁面并与动模固定连接,所述第二导滑组件远离动模的一端与所述动力组件固定连接,所述密封组件贴设在模胚的外壁面;

5、所述抽芯组件在所述动力组件的带动下沿着所述第一导滑组件和第二导滑组件推进或抽离动模。

6、作为本发明技术方案的进一步改进,所述密封组件包括密封板和第一密封条,所述密封板靠近模胚的一端设有用于放置所述第一密封条的第一密封槽,所述第一密封条背离所述密封板的一端与所述动模的外壁面顶抵配合;

7、所述第一密封条与所述第一密封槽过盈配合。

8、作为本发明技术方案的进一步改进,所述抽芯组件包括行位镶件、行位座、滑动座和滑动条,所述行位座两端分别与所述行位镶件和滑动座固定连接,所述滑动座背离所述行位座的一端与所述动力组件固定连接,所述行位镶件与所述行位座伸入模胚内部,所述滑动条固设在滑动座的下方与所述导滑组件滑动连接。

9、作为本发明技术方案的进一步改进,所述动力组件包括油缸单元、油缸固定板和连接头,所述油缸单元与所述油缸固定板和连接头固定连接,所述连接头远离所述油缸单元的一端与所述抽芯组件固定连接;

10、所述油缸单元包括外缸体和内杆,所述外缸体与所述油缸固定板固定连接,所述内杆与所述连接头固定连接。

11、作为本发明技术方案的进一步改进,所述密封组件还包括设置在所述滑动座上的第二密封槽和第二密封条,所述第二密封槽设置在所述滑动座与所述行位座连接的一端面,所述第二密封条与所述第二密封槽相适配,所述第二密封条背离所述第二密封槽的一端与所述动模的外壁面顶抵配合;

12、所述第二密封条与所述第二密封槽过盈配合。

13、作为本发明技术方案的进一步改进,第一导滑组件包括行位压条和设置在所述行位压条下方的压条垫块,所述行位压条、压条垫块和动模内壁构成第一导滑通道。

14、作为本发明技术方案的进一步改进,所述行位压条内壁设有导滑槽,所述行位座外壁设有与所述导滑槽相适配的滑动凸条,所述抽芯组件沿着所述导滑槽的长度方向移动。

15、作为本发明技术方案的进一步改进,第二导滑组件包括支撑板和与所述支撑板固定连接的导滑条,所述支撑板设有容纳所述滑动座行程的凹槽,所述凹槽、导滑条和动模外壁构成第二导滑通道。

16、作为本发明技术方案的进一步改进,所述滑动座与所述导滑条滑动连接,所述导滑条与所述滑动条相适配,所述滑动座和滑动条沿着所述导滑条的长度方向移动。

17、一种适配超长行程的抽芯方法,适用于上述的适配超长行程的抽芯装置,包括以下步骤:

18、s1、将密封组件固定在模胚外壁面;

19、s2、将第一导滑组件和第二导滑组件方向性装入动模处;

20、s3、先将抽芯组件滑进第一导滑组件,然后将动力组件固定在第二滑动组件上,随后组装抽芯组件和动力组件;

21、s4、安装完成后,启动压铸模具;

22、s5、通过动力组件将抽芯组件推进动模后进行抽真空处理,完成压铸工作;

23、s6、压铸完成后,先将上模打开,通过动力组件将抽芯组件从动模处抽离,完成抽芯开模工作;

24、s7、压铸模具将产品顶出,通过abb机械手取走压铸产品,再通过动力组件将抽芯组件往前推进,抽芯复位,进入下一个压铸生产周期。

25、与现有技术相比,本发明的有益效果为:

26、本发明的适配超长行程的抽芯装置中,将密封组件固定在模胚外壁面;将第一导滑组件和第二导滑组件方向性装入动模处;先将抽芯组件滑进第一导滑组件,然后将动力组件固定在第二滑动组件上,随后组装抽芯组件和动力组件,第一导滑组件与第二导滑组件有利于限位抽芯组件,此结构可以解决超长行程的抽芯装置的密封要求;抽芯组件在动力组件的带动下沿着第一导滑组件和第二导滑组件推进或抽离动模,通过动力组件将抽芯组件推进动模后进行抽真空处理,完成抽芯工作;压铸完成后,先将上模打开,通过动力组件将抽芯组件从动模处抽离,完成抽芯开模工作。本适配超长行程的抽芯装置,具有解决超长行程的抽芯装置压铸时,抽芯装置的密封性达不到模具高真空要求的特点。

技术特征:

1.一种适配超长行程的抽芯装置,装设在模胚的外壁面,模胚包括上模和动模,其特征在于:抽芯装置包括抽芯组件、动力组件、第一导滑组件、第二导滑组件和密封组件;

2.根据权利要求1所述的适配超长行程的抽芯装置,其特征在于:所述密封组件包括密封板和第一密封条,所述密封板靠近模胚的一端设有用于放置所述第一密封条的第一密封槽,所述第一密封条背离所述密封板的一端与所述动模的外壁面顶抵配合;

3.根据权利要求1所述的适配超长行程的抽芯装置,其特征在于:所述抽芯组件包括行位镶件、行位座、滑动座和滑动条,所述行位座两端分别与所述行位镶件和滑动座固定连接,所述滑动座背离所述行位座的一端与所述动力组件固定连接,所述行位镶件与所述行位座伸入模胚内部,所述滑动条固设在滑动座的下方与所述导滑组件滑动连接。

4.根据权利要求3所述的适配超长行程的抽芯装置,其特征在于:所述动力组件包括油缸单元、油缸固定板和连接头,所述油缸单元与所述油缸固定板和连接头固定连接,所述连接头远离所述油缸单元的一端与所述抽芯组件固定连接;

5.根据权利要求4所述的适配超长行程的抽芯装置,其特征在于:所述密封组件还包括设置在所述滑动座上的第二密封槽和第二密封条,所述第二密封槽设置在所述滑动座与所述行位座连接的一端面,所述第二密封条与所述第二密封槽相适配,所述第二密封条背离所述第二密封槽的一端与所述动模的外壁面顶抵配合;

6.根据权利要求3所述的适配超长行程的抽芯装置,其特征在于:第一导滑组件包括行位压条和设置在所述行位压条下方的压条垫块,所述行位压条、压条垫块和动模内壁构成第一导滑通道。

7.根据权利要求6所述的适配超长行程的抽芯装置,其特征在于:所述行位压条内壁设有导滑槽,所述行位座外壁设有与所述导滑槽相适配的滑动凸条,所述抽芯组件沿着所述导滑槽的长度方向移动。

8.根据权利要求3所述的适配超长行程的抽芯装置,其特征在于:第二导滑组件包括支撑板和与所述支撑板固定连接的导滑条,所述支撑板设有容纳所述滑动座行程的凹槽,所述凹槽、导滑条和动模外壁构成第二导滑通道。

9.根据权利要求8所述的适配超长行程的抽芯装置,其特征在于:所述滑动座与所述导滑条滑动连接,所述导滑条与所述滑动条相适配,所述滑动座和滑动条沿着所述导滑条的长度方向移动。

10.一种适配超长行程的抽芯方法,其特征在于,适用于权利要求1-9中任一项所述的适配超长行程的抽芯装置,包括以下步骤:

技术总结

本发明公开了一种适配超长行程的抽芯装置及其方法,装设在模胚的外壁面,模胚包括上模和动模,抽芯装置包括抽芯组件、动力组件、第一导滑组件、第二导滑组件和密封组件;抽芯组件一端用于插入动模,抽芯组件远离动模的一端与动力组件固定连接,第一导滑组件伸入动模内部并与动模固定连接,第二导滑组件一端贴设在动模的外壁面并与动模固定连接,第二导滑组件远离动模的一端与动力组件固定连接,密封组件贴设在模胚的外壁面;抽芯组件在动力组件的带动下沿着第一导滑组件和第二导滑组件推进或抽离动模。本发明的适配超长行程的抽芯装置中,具有解决超长行程的抽芯装置压铸时,抽芯装置的密封性达不到模具高真空要求的优点。

技术研发人员:阳松柏,程文浩

受保护的技术使用者:广州德志金属制品有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!