一种电机轴生产用抛光装置的制作方法

本发明属于电机轴加工,涉及一种电机轴生产用抛光装置。

背景技术:

1、抛光是指利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工方法。是利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。抛光不能提高工件的尺寸精度或几何形状精度,而是以得到光滑表面或镜面光泽为目的,有时也用以消除光泽(消光)。通常以抛光轮作为抛光工具。

2、经检索,如中国专利文献公开了一种电机轴用表面抛光装置【申请号:cn202122650316.3;公开号:cn216577247u】。这种电机轴用表面抛光装置,包括抛光板和抛光机构;抛光机构设置在所述抛光板的上方;抛光机构包括调节筒、固定筒、连接管、第一抛光块和第二抛光块;调节筒活动连接在所述抛光板的顶部;使用时,人员需转动调节筒,将电机轴的一端插接在连接管上,之后将调节筒复位,调整电机轴的一端插接在连接管内的长度,使其另一端进入到第一抛光块与第二抛光块内,最后启动抛光电机,使抛光电机带动连接管与电机轴转动,以对电机轴的一端进行抛光即可,之后人员可将第一抛光块上下移动,改变第一抛光块对电机轴的压力即可,从而便于人员调整对电机轴表面的抛光程度。

3、但是在该抛光装置只能对电机轴的局部进行抛光,当电机轴的外表面需要整体抛光时,不仅需要反复调节电机轴的位置,而且需要根据电机轴不同位置的粗细对抛光装置的抛光块进行调节,过程繁琐,而且电机轴表面分段抛光难以保证多段抛光程度一致,导致了电机轴的抛光效率和抛光质量较低。

4、基于此,我们设计了一种抛光效率高且抛光质量较好的电机轴生产用抛光装置。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种电机轴生产用抛光装置,该装置要解决的技术问题是:如何提高电机轴的表面抛光效率和质量。

2、本发明的目的可通过下列技术方案来实现:

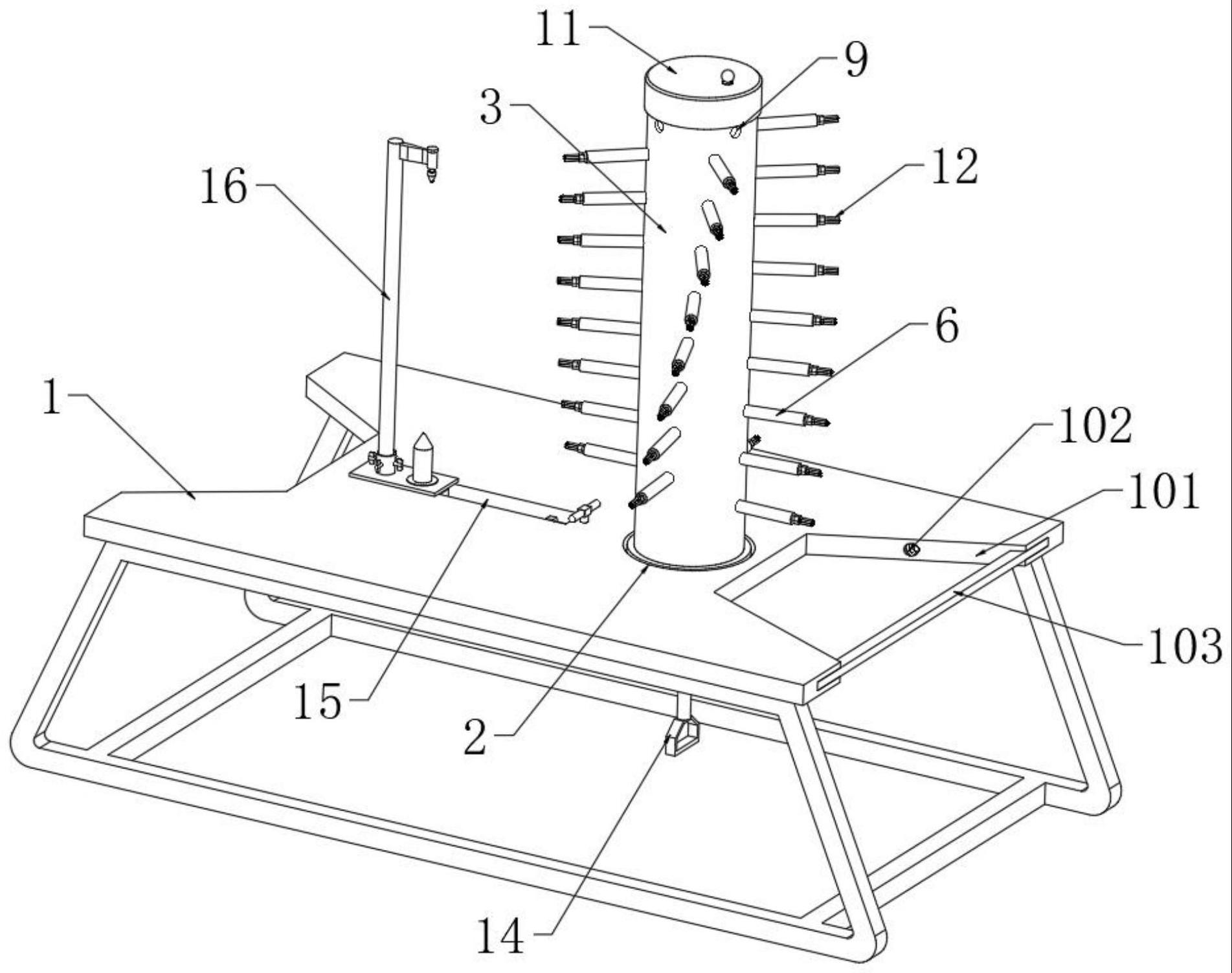

3、一种电机轴生产用抛光装置,包括工作台,所述工作台上方开设与安装槽,安装槽中通过推力轴承转动设置有转动筒,转动筒下端密封,且转动筒的上端螺纹连接有密封盖,转动筒的下端固定有连接筒,且工作台下方设有用于带动连接筒转动的动力机构,且连接筒内部设有用于抽取转动筒内部气体的抽气机构,转动筒侧壁上连接有若干螺旋分布的固定管,固定管内部与转动筒内部连通,且固定管中滑动设置有延伸杆和收缩管,且延伸杆和收缩管之间设有反向传动机构,延伸杆外侧一端连接有抛光头,转动筒内部设置有软壳,软壳呈圆筒状,且软壳的上下两端分别与转动筒的上下两端固定连接,且收缩管的一端固定在软壳的外壁上,转动筒的底部内部固定有锥形支撑柱,工作台上开设有滑槽,且滑槽中设有用于夹持电机轴的竖直夹持机构。

4、本发明的工作原理是:在抛光之前,操作人员将一个待加工的相同批次的电机轴放入软壳内部,并且将电机轴的一端工艺孔抵在锥形支撑柱的顶部,然后盖上密封盖,再通过抽气机构将软壳内部的空气抽走,使得软壳向内凹陷并贴合在内部的电机轴上,此时软壳会带动收缩管向固定管内部收缩,并且根据电机轴不同位置的直径不同,收缩管移动距离不同,收缩管向转动筒内部收缩,会通过对应的反向传动机构带动对应的延伸杆和抛光头向外延伸,而且收缩管的移动距离与其对应的延伸杆移动的距离一致,在抛光时,操作人员需要将待加工的电机轴固定在竖直夹持机构上,然后通过滑槽将电机轴靠近转动筒,转动筒在动力机构的驱动下转动,待加工的电机轴在竖直夹持机构的带动下转动,此时若干抛光头转动形成的打磨面恰好能够与待加工的电机轴表面贴合,配合电机轴的转动对电机轴的表面进行抛光,使得电机轴外表面一次抛光完成,在提升抛光效率的同时,避免分段抛光产生的抛光不均匀问题,提高抛光质量。

5、所述动力机构包括主动齿轮和固定在连接筒外壁的驱动齿轮,工作台的下表面固定有安装架,安装架上固定有动力电机,主动齿轮固定在动力电机的输出轴上,且主动齿轮与驱动齿轮互相啮合。

6、采用以上结构,动力电机通过主动齿轮与驱动齿轮之间的啮合带动连接筒和转动筒转动。

7、所述反向传动机构包括传动活塞,收缩管滑动设置在固定管中,且延伸杆滑动设置在收缩管中,收缩管远离软壳的一端外侧嵌设有第一密封圈,且第一密封圈与固定管内壁相抵,传动活塞滑动设置在收缩管内部,且延伸杆的一端与传动活塞固定连接,固定管远离转动筒的一端开设有圆孔,延伸杆的另一端穿过圆孔与抛光头连接,且圆孔内壁嵌设有第二密封圈,第二密封圈与延伸杆相抵,收缩管靠近软壳的侧壁上开设有若干透气孔,且转动筒上开设有进气孔。

8、采用以上结构,当软壳向内部褶皱收缩时,外界气体通过进气孔向软壳和转动筒之间填充,使得软壳与转动筒之间的空间气压与外界气压一致,此时软壳带动收缩管向收缩,收缩管内部空间被传动活塞分割成两部分,此时收缩管靠近透气孔的内部空间通过透气孔与软壳与转动筒之间的空间连通并保持气压一致,而收缩管靠近延伸杆的内部空间的气压随着收缩管的移动逐渐减小,此时传动活塞两端气压不一致,气压差会带动传动活塞和延伸杆向外延伸,抛光头跟随延伸杆同步向外侧延伸,随着软壳的收缩并贴合内部电机轴的外表面,延伸杆向外延伸出不同距离,即可匹配电机轴的外表面,实现电机轴外表面同步打磨。

9、所述抽气机构包括滑动设置在连接筒内部的抽气活塞,抽气活塞的下端固定有抽气杆,连接筒内部设置有复位弹簧,且复位弹簧的两端分别与转动筒的底部和抽气活塞的上端相抵,转动筒的底部侧壁上安装有若干第一单向阀,且抽气活塞上安装有若干第二单向阀。

10、采用以上结构,操作人员可以通过抽气杆将抽气活塞向下拉动,此时软壳内部的气体通过第一单向阀进入连接筒中,然后复位弹簧带动抽气活塞向上复位,此时连接筒内部的气体通过第二单向阀向外界排出,反复进行后即可将软壳内部气体排出。

11、所述连接筒的底部固定有固定盘,固定盘上开设有若干圆周均布的通孔,且固定盘的中间开设有穿孔,抽气杆穿过穿孔,抽气活塞的底部开设有螺纹套,抽气杆的一端固定有踩环,且抽气杆的另一端与螺纹套螺纹连接,工作台靠近转动筒的一侧开设有凹槽,且凹槽的开口处设置有可拆卸防护杆,且凹槽内壁上开设有螺纹槽。

12、采用以上结构,操作人员可将可拆卸防护杆拆下,然后靠近转动筒,用脚将踩环向下踩,更加省力,而且抽气完成后可将抽气杆拆卸并将其端部与螺纹槽螺纹连接,方便收纳,而且能够防止踩环随着转动筒转动缠绕电线等,在抛光时,可将可拆卸防护杆重新安装上,防止工作人员靠近转动筒受到擦伤。

13、所述竖直夹持机构包括滑动设置在滑槽中的滑动座和用于固定滑动座位置的锁定组件,滑动座上开设有转孔,转孔中转动设置有锥形底座,且滑动座下端固定有用于驱动锥形底座转动的夹持电机,滑动座上开设有安装孔,安装孔中固定有固定套,固定套中滑动插设有竖直杆,且固定套侧壁上设置有若干用于固定竖直杆的紧固螺栓,竖直杆的上端固定有升降套,升降套上端固定有盖板,且升降套的内部滑动设置有升降块,升降套内部设置有下压弹簧,且下压弹簧的两端分别与盖板和升降块相抵,升降块的下端通过轴承转动设置有锥形顶杆。

14、采用以上结构,在使用时操作人员可以将滑动座滑动至边缘位置,然后将待加工的电机轴的上端工艺孔与锥形顶杆相抵,向上推动锥形顶杆并压缩下压弹簧,然后将待加工的电机轴的下端工艺孔与锥形底座对齐,在下压弹簧的作用下可以将电机轴夹紧,固定好电机轴之后,操作人员即可将滑动座先靠近转动筒的方向推动,并由锁定组件进行定位,然后由夹持电机带动锥形底座转动,进而带动电机轴转动,进行表面抛光,此外,操作人员可以根据电机轴的长度调节竖直杆的位置,实现固定不同长度电机轴的效果。

15、所述锁定组件包括滑杆、铁块和电磁铁,滑槽靠近转动筒的内壁上开设有滑孔,且滑杆滑动设置在滑孔中,工作台上表面开设有螺纹孔,螺纹孔的底部与滑孔连通,且螺纹孔中螺纹连接有螺纹柱,螺纹柱的底部与滑杆相抵,且螺纹柱的上端固定有转动把手,铁块固定在滑杆的端部,电磁铁固定在滑动座靠近转动筒的一侧。

16、采用以上结构,操作人员可以根据电机轴的直径,调节滑杆的位置并通过螺纹柱对其进行固定,当滑动座向靠近转动筒移动时,电磁铁与铁块贴合,此时开启电磁铁,使得滑动座位置固定,电机轴抛光完成后,关闭电磁铁,即可将滑动座向工作台的边缘位置滑动,方便上下料。

17、所述密封盖上开设有小孔,且小孔中设置有密封垫,小孔这种插设有密封塞,锥形支撑柱的上端由磁铁制成。

18、采用以上结构,在向软壳中放入电机轴时,对于一些磁铁能够吸附的电机轴,更容易将电机轴的底部工艺孔与锥形支撑柱对齐,当需要更换软壳内部的电机轴时,需要打开密封盖,此时可先将密封塞取下,使得外界空气进入软壳中,此时密封盖内外气压一致,更容易打开。

19、所述抛光头包括螺栓底座、刷毛座和若干抛光刷毛,抛光刷毛固定在刷毛座上,螺栓底座固定在延伸杆的端部,且刷毛座与螺栓底座螺纹连接。

20、采用以上结构,对于与同一批电机轴的抛光,对应电机轴上直径变化位置的抛光头更容易磨损,操作人员可将磨损严重的抛光刷毛进行单独更换,降低更换成本。

21、所述软壳内部设置有若干固定条,且固定条通过螺栓固定在转动筒内壁上,且固定条与固定管岔开。

22、采用以上结构,在软壳褶皱收缩时,在固定条的作用下,使得软壳内凹的位置与固定管的位置匹配,防止软壳其余位置内凹并折叠在固定管与电机轴之间造成软壳与固定管对齐的位置收缩不到位,进一步保证各个抛光头与正在抛光的电机轴外壁之间的距离保持一致,进一步提高抛光效果。

23、与现有技术相比,本电机轴生产用抛光装置具有以下优点:

24、1、通过转动筒、软壳、延伸杆、收缩管和反向传动机构,能够对各个抛光头的位置进行调节,使得各个抛光头恰好与电机轴的表面贴合,适应电机轴的直径变化,使得电机轴的抛光可以一次性完成,在提升抛光效率的同时,避免分段抛光产生的抛光不均匀问题,提高抛光质量。

25、2、通过反向传动机构,能够实现延伸杆和收缩管之间的反向运动,结构简单,组装和生产成本低。

26、3、通过抽气机构,可将软壳内部气体抽出,而且操作方便省力,通过密封塞降低密封盖的开启难度,方便操作人员操作。

27、4、通过固定条,防止软壳其余位置内凹并折叠在固定管与电机轴之间造成软壳与固定管对齐的位置收缩不到位,保证各个抛光头与正在抛光的电机轴外壁之间的距离保持一致,进一步提高抛光效果。

- 还没有人留言评论。精彩留言会获得点赞!