一种短流程及高材料利用率的高温合金环件的制备方法及其应用与流程

本发明属于粉末冶金,涉及高温合金环件的制备,具体涉及一种短流程及高材料利用率的高温合金环件的制备方法及其应用。

背景技术:

1、高温合金是指以铁、镍、钴为基,能够在600℃以上的高温及一定应力下长期工作的一类金属材料,其具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好的疲劳性能、断裂韧性等综合性能,亦被称为“超合金”,主要应用于航空航天领域和能源领域,适用于制造航空、航天等高温结构件,主要产品有热轧棒材、板材、丝材、盘件及环件等。

2、传统高温合金环件的成形方式是将大尺寸铸态棒经过多火次的镦粗、冲孔、多火次冲轧、热处理及机加获得最终尺寸的环件,该成形工艺技术过程中,主要存在以下几点不足:1)原材料采用铸造的大尺寸棒材,原材料存在成分偏析、组织不均匀情况,该缺陷会遗传至环件组织中,性能各向存在差异;2)传统的高温合金环件制备过程存在粗棒多火次镦粗、冲孔工序,该过程中会产生材料的损耗,材料利用率较低;3)传统高温合金环件生产过程为保证最终成形件的成形尺寸,需要至少2火次以上的镦粗及轧制获得细小的晶粒组织,该工序需多次加热反复变形,导致流程较多,工序复杂。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种短流程及高材料利用率的高温合金环件的制备方法及其应用,以克服传统高温合金环形件成形工艺存在的材料利用率低、工序复杂、组织存在不均匀性、性能稳定性差、生产过程加热火次多,能源消耗大等问题。

2、为实现上述目的,本发明提供了如下技术方案:

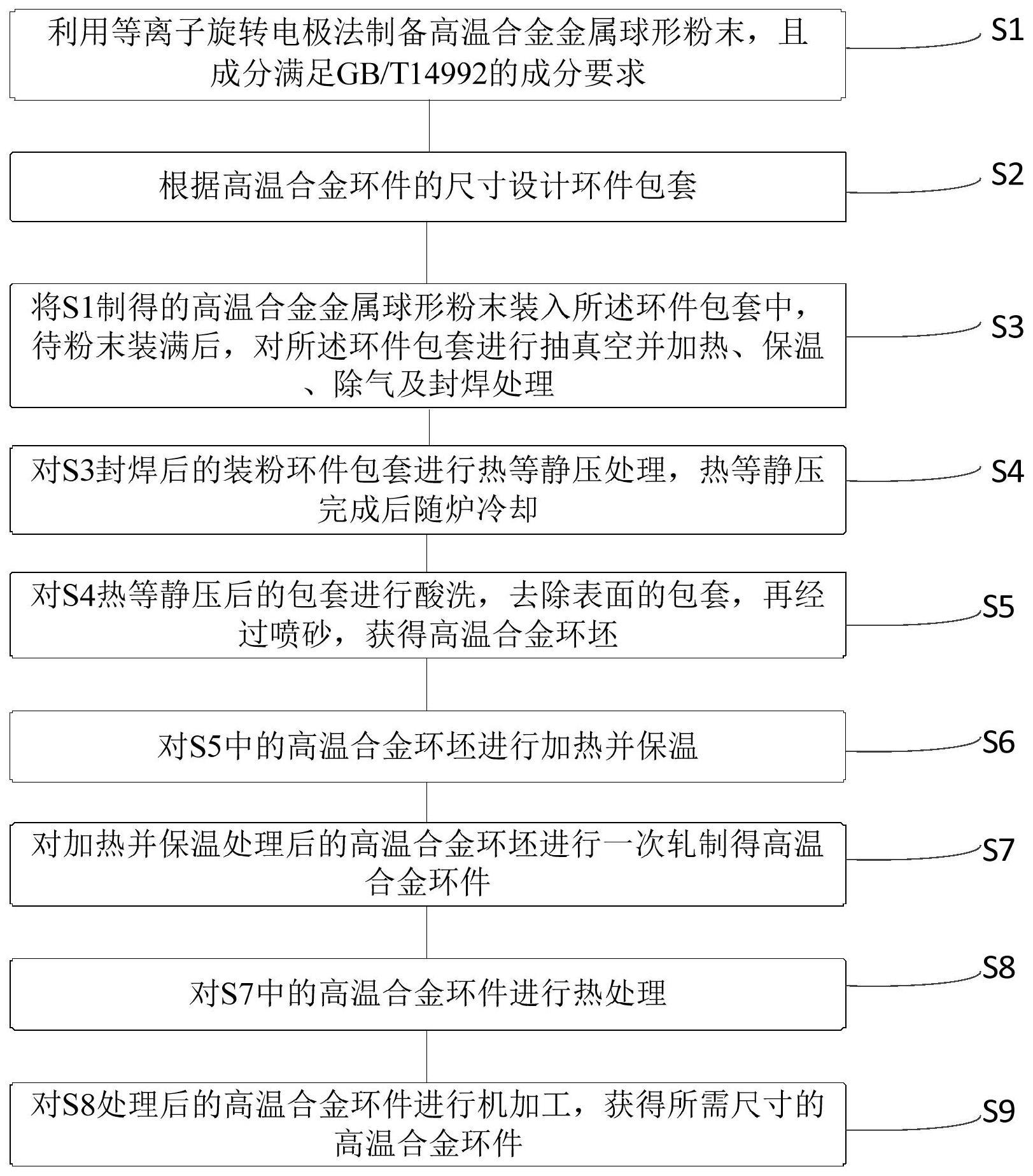

3、一方面,本发明提供了一种短流程及高材料利用率的高温合金环件的制备方法,具体包括以下步骤:

4、s1、利用等离子旋转电极法制备高温合金金属球形粉末,且成分满足gb/t14992的成分要求;

5、s2、根据高温合金环件的尺寸设计环件包套;

6、s3、将s1制得的高温合金金属球形粉末装入所述环件包套中,待粉末装满后,对所述环件包套进行抽真空并加热、保温、除气及封焊处理;

7、s4、对s3封焊后的装粉环件包套进行热等静压处理,热等静压完成后随炉冷却,冷却温度≤15℃/min;其中,热等静压温度为1140℃~1310℃,热等静压压力为115mpa~155mpa,热等静压时间≥3h;

8、s5、对s4热等静压后的包套进行酸洗,去除表面的包套,再经过喷砂,获得高温合金环坯;

9、s6、对s5中的高温合金环坯进行加热并保温,加热温度为990℃~1160℃,保温时间为40min~120min;

10、s7、对加热并保温处理后的高温合金环坯进行一次轧制得高温合金环件,轧制变形量为15%~20%,轧制应变速率为0.03s-1~0.1s-1;

11、s8、对s7中的高温合金环件进行热处理;

12、s9、对s8处理后的高温合金环件进行机加工,获得所需尺寸的高温合金环件。

13、进一步,所述s1具体为:选取筛分粒度范围为45μm~106μm,激光粒度分布中位径d50为50~60μm的等离子旋转电极法制备高温合金金属球形粉末。

14、进一步,所述高温合金金属球形粉末中o含量<100ppm、n含量<50ppm。

15、进一步,所述s2中环件包套内直径为高温合金环件内直径的50%~70%;环件包套的外直径为高温合金环件外直径的125%~135%,环件包套的厚度为高温合金环件厚度的150%~180%。

16、进一步,所述环件包套的材质采用20钢或者45钢,且厚度为2.5mm~8mm。

17、进一步,所述s3中真空度≤5×10-3pa,加热温度为420℃~500℃,保温时间≥6h。

18、进一步,所述s5酸洗溶液中hno3、hcl、h2o的体积比为2:1:7。

19、其中,所述s8中热理制度为:固溶温度为990℃~1310℃,保温时间为0.5h~2h,空冷;

20、或者,所述s8中热处理制度为:固溶温度为990℃~1310℃,保温时间为0.5h~2h,空冷;时效温度为795℃~955℃,保温时间为4h~12h,空冷。

21、另一方面,本发明还提供了如上所述的制备方法在gh3625合金、gh4099合金或gh4169合金的应用。

22、与现有技术相比,本发明提供的技术方案包括以下有益效果:1)本发明中,原材料选用金属粉末热等静压后的近净环坯,相比传统的铸态棒材原材料,本发明直接成形,不需要进行铸锭的镦粗,钻孔等工序,同时粉末热等静压制备的环坯组织均匀,环坯致密,无偏析等缺陷,上述性能有利于进行后期轧制,同时晶粒尺寸的均匀细小,进一步提高高温合金环件的性能;2)根据近净成形设计,热等静压后的环坯仅经过一火次轧制变形得到,相比传统工艺的多火次镦粗、多火次轧制相比,本发明生产工序较短,有利于高温合金环件的短流程生产;3)本发明中所使用的环坯已近净成形且仅一火小变形轧制,相比传统工艺,避免了冲孔的及多火次锻造轧制工序造成的材料损耗,大幅度提高了材料利用率。

技术特征:

1.一种短流程及高材料利用率的高温合金环件的制备方法,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述s1具体为:选取筛分粒度范围为45μm~106μm,激光粒度分布中位径d50为50~60μm的等离子旋转电极法制备高温合金金属球形粉末。

3.根据权利要求2所述的制备方法,其特征在于,所述高温合金金属球形粉末中o含量<100ppm、n含量<50ppm。

4.根据权利要求1所述的制备方法,其特征在于,所述s2中环件包套内直径为高温合金环件内直径的50%~70%;环件包套的外直径为高温合金环件外直径的125%~135%,环件包套的厚度为高温合金环件厚度的150%~180%。

5.根据权利要求4所述的制备方法,其特征在于,所述环件包套的材质采用20钢或者45钢,且厚度为2.5mm~8mm。

6.根据权利要求1所述的制备方法,其特征在于,所述s3中真空度≤5×10-3pa,加热温度为420℃~500℃,保温时间≥6h。

7.根据权利要求1所述的制备方法,其特征在于,所述s5酸洗溶液中hno3、hcl、h2o的体积比为2:1:7。

8.根据权利要求1所述的制备方法,其特征在于,所述s8中热理制度为:固溶温度为990℃~1310℃,保温时间0.5h~2h,空冷。

9.根据权利要求1所述的制备方法,其特征在于,所述s8中热处理制度为:固溶温度为990℃~1310℃,保温时间为0.5h~2h,空冷;时效温度为795℃~955℃,保温时间为4h~12h,空冷。

10.如权利要求1~9任一项所述的制备方法在gh3625合金、gh4099合金或gh4169合金的应用。

技术总结

本发明属于粉末冶金技术领域,涉及一种短流程及高材料利用率的高温合金环件的制备方法及其应用。该方法,原材料选用金属粉末热等静压后的近净环坯,相比传统的铸态棒材原材料,粉末热等静压制备的环坯组织均匀,环坯致密,无偏析等缺陷,有利于进行后期轧制工艺;根据近净成形设计,热等静压后的环坯仅经过一火次轧制变形得到,相比传统工艺的多火次镦粗、多火次轧制相比,本发明生产工序较短,有利于高温合金环件的短流程生产;本发明中所使用的环坯已近净成形且仅一火小变形轧制,相比传统工艺,避免了冲孔的及多火次锻造轧制工序造成的材料损耗,大幅度提高了材料利用率。

技术研发人员:马宽,王庆相,李少强,马冬,岳娇,唐洪奎,王永哲,瞿宗宏,赖运金

受保护的技术使用者:西安欧中材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!