一种激光增材超声微锻超快激光减材的增锻减一体化装备及方法

本发明涉及增材制造领域,尤其涉及一种激光增材超声微锻超快激光减材的增锻减一体化装备及方法。

背景技术:

1、选区激光熔化技术,简称slm(selective laser melting),具体是将复杂的三维模型利用专业软件进行切层处理简化为二维平面图形制造,采用逐层铺粉的方式,利用能量密度较大的连续激光,按照截面层图案,对预置的固体粉末颗粒按照一定的扫描策略进行选择性熔化,然后逐层固化叠加,堆积成形,最终直接制造出目标零件。slm具有材料利用率高、成形迅速、理论上可以成形任意复杂零件的优势。然而,相对于传统成形工艺,slm成形零件强度高、硬度高而塑性差,同时,由于金属粉末熔化后快速冷却,零件内部易积聚不均匀残余拉应力,引起零件的变形和开裂。高能量密度激光束熔化金属粉末过程中引起金属蒸发以及熔道熔合缺陷都会在成形零件内部引起孔隙缺陷。另外,由于金属粉末颗粒的粒径以及激光束的光斑直径决定了成形零件的精度,选区激光熔化难以成形200μm以内的微细结构。仅通过工艺参数优化对改善上述冶金缺陷及成形精度工艺能力有限,限制了slm成形技术的推广。

2、针对金属增材制造工艺中,存在综合力学性能难以达到模锻件水平,成形精度和表面质量相对较差,特别是200μm以内的微细特征结构,如:狭长缝、微凸起和微孔等结构,在满足质量要求的前提下难以成形。大部分增材制造工艺后期都会对成形零件进行热处理和精加工处理,但喷丸、滚压、机械研磨等后处理方式只能对零件进行表面改性,传统切削加工也难以实现狭长缝、微凸起和微孔等结构特征的成形。复合快速成形技术将增材制造和不同原理的加工方法复合,兼具两者优势,以提高成形零件的性能或精度。常见的复合增材技术包括:增减材复合、增材喷丸复合、增材超声冲击复合、增材滚压强化复合等复合工艺。中国专利“一种机械减材和激光增材同步加工装置”,专利公开号为cn215316932u提出:使用激光定向能量沉积的方式实现增材,然后用铣削的方式减材,同时附加有吸尘管,对铣削产生的碎屑清理,增减材同步进行,提高了成形效率和成形精度。中国专利“一种超声振动辅助激光选区熔化成形装置及方法”专利公开号为cn111250701a提出:在选区激光熔化制造过程中,对熔池施行与激光熔化过程同步的非接触式超声振动,通过超声振动破碎熔池中的晶粒,实现晶粒细化,降低材料内部和表面的残余应力,提高材料的力学性能。上述复合方式只能改善slm零件的力学性能或表面质量,难以同时实现对成形零件的“控形控性”,且无法实现狭长缝、微凸起和微孔等结构特征的成形。

技术实现思路

1、针对现有slm成形过程中,残余应力大导致的零件易变形、开裂,成形精度相对较差,难以狭长缝、微凸起和微孔等结构的问题,提出一种激光增材超声微锻超快激光减材的增锻减一体化装备及方法,旨在通过slm增材过程中,交叉进行超声微锻原位增强和超快激光原位减材,提升slm成形零件的力学性能、表面质量和微小特征的成形能力。本发明采用的技术手段如下:

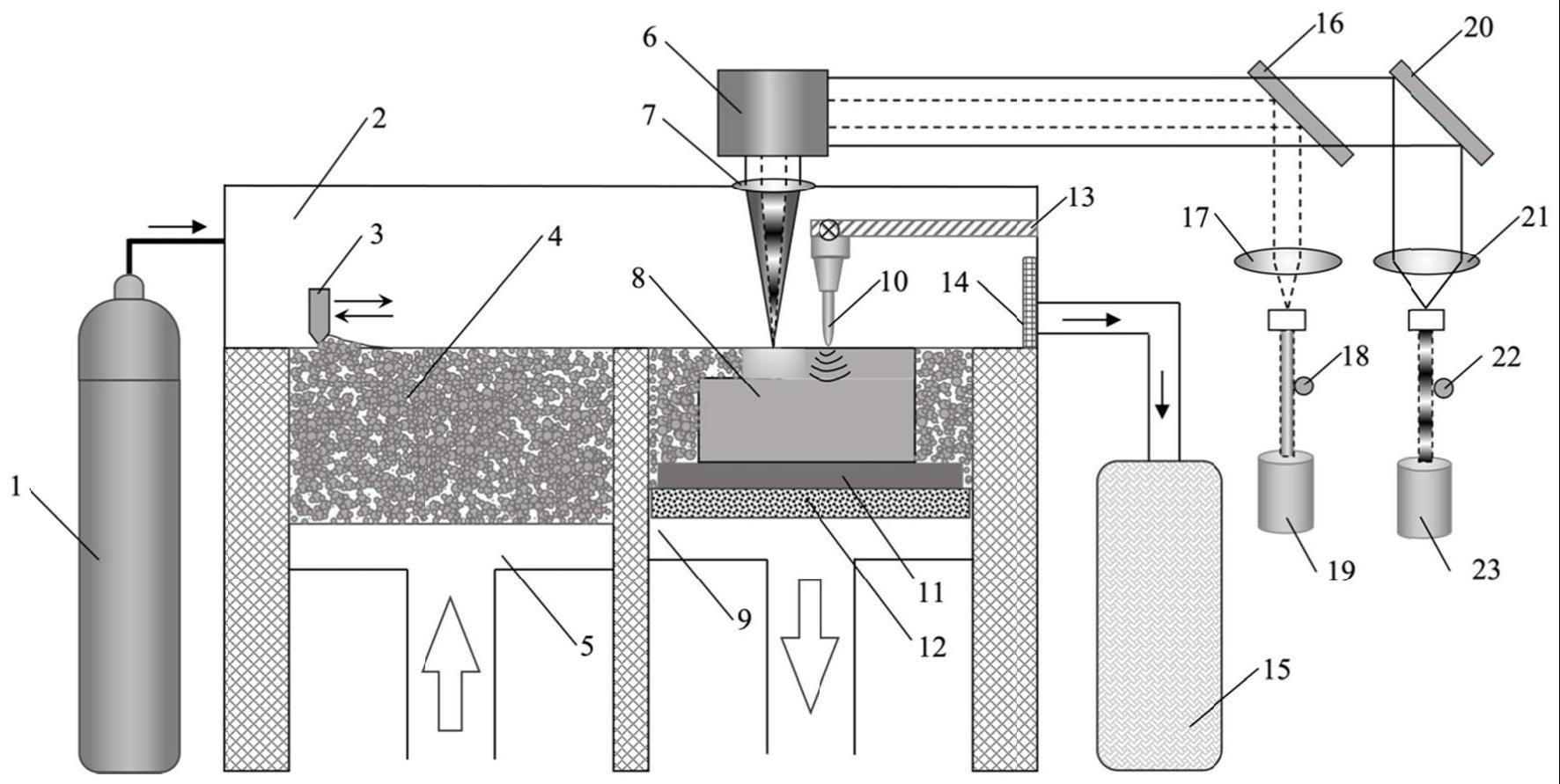

2、一种激光增材超声微锻超快激光减材的增锻减一体化装备,包括选区激光熔化增材系统、超声冲击/滚压强化系统、超快激光减材系统、气体保护系统和烟尘净化系统,

3、所述选区激光熔化增材系统,用于完成零件的三维成形制造;

4、所述超声冲击/滚压强化系统,用于在增材预设情况后,按照冲击层截面轮廓规划的路径,对该层交叉进行超声冲击/滚压的超声微锻造;

5、所述超快激光减材系统,用于在选区激光熔化增材系统增材预设情况后,对需要成型特征结构的零件进行原位减材;

6、所述气体保护系统,用于选区激光熔化成形过程中向选区激光熔化增材系统中充入保护气体;

7、所述烟尘净化系统,用于过滤激光熔化过程中选区激光熔化增材系统内产生的杂质。

8、进一步地,所述选区激光熔化增材系统包括密封室、刮刀、粉末料缸、基板、成形缸和第一激光输出系统,所述选区激光熔化增材系统的增材加工部分设置于密封室中,第一激光输出系统的输出端连接在所述密封室上,所述粉末料缸和成形缸均为可调节高度式,所述粉末料缸上设有可移动的刮刀,所述粉末料缸内部设有金属粉末,所述成形缸上方设有基板,所述基板上方设置待成形零件,通过刮刀将金属粉末铺展在基板上,所述基板下方设有加热线圈。

9、进一步地,所述第一激光输出系统包括连续激光器、第一光闸、第一准直透镜、半透半反镜、x-y扫描振镜系统和f-θ聚焦透镜,所述连续激光器发出红外光,经过第一光闸、第一准直透镜、半透半反镜、x-y扫描振镜系统和f-θ聚焦透镜后以连续光束聚焦于当前成形层,对粉末层进行选区激光熔化。

10、进一步地,所述超快激光减材系统包括:皮秒/飞秒激光器、第二光闸、第二准直透镜、反射镜、半透半反镜、x-y扫描振镜和f-θ聚焦透镜,其中半透半反镜、x-y扫面振镜和f-θ聚焦透镜与选区激光熔化增材系统共用,所述皮秒/飞秒激光器产生的脉冲激光经过第二光闸、第二准直透镜、反射镜、半透半反镜、x-y扫描振镜和f-θ聚焦透镜后对零件的成形特征按照截面形状轮廓进行超快激光减材。

11、进一步地,所述超声冲击/滚压系统包括超声发生机构和冲击/滚压装置,所述冲击/滚压装置连接有位置调节机构,所述超声发生机构的输出端与冲击/滚压装置相连,所述冲击/滚压装置的输出端接触待成形零件,具体地,所述超声发生机构包括超声波发生器、超声波换能器和变幅杆,所述超声波发生器发射超声波,经过超声波换能器传递至变幅杆,所述变幅杆与冲击/滚压装置相连,所述位置调节机构包括十字滑台和夹具,所述十字滑台通过夹具与冲击/滚压装置相连,所述超声波发生器发射超声波,经过超声波换能器传递至变幅杆,通过超声冲击/滚压头锻造待成形零件。

12、进一步地,所述密封室的两端分别设有进气口和出风口,所述进气口与气体存储罐相连,由气体存储罐中向密封室中输入保护气体氮气,所述出风口与烟尘净化系统相连。

13、本发明还公开了一种激光增材超声微锻超快激光减材的增锻减一体化装备的加工方法,包括如下步骤:

14、步骤一:通过增材制造软件,对零件的三维数据进行分层切片处理,将处理完的程序数据导入激光增材超声微锻超快激光减材的增锻减一体化装备;

15、步骤二:控制粉末料缸上升,成形缸下降,刮刀将金属粉末从料缸推送至成形缸基板,并在其表面铺展均匀,控制连续激光器发射连续激光,第一光闸打开,连续光分别经过第一光闸、第一准直透镜、半透半反镜、x-y扫描振镜和f-θ聚焦透镜后聚焦于预置金属粉末表面,并根据零件的切片轮廓形状按照规划路径进行选区激光熔化;

16、步骤三:选区激光熔化在增材预设情况后,利用超声冲击/滚压系统,按照当前成形层的截面形状规划的路径进行超声冲击/滚压;

17、步骤四:在选区激光熔化增材系统成形预设特征结构时,对于沿成形方向竖直的特征,每成形预设情况之后,计算机根据所述预设特征结构的截面形状表面轮廓进行超快激光减材路径规划,控制皮秒/飞秒激光器发射连续激光,第二光闸打开,连续光分别经过第二光闸、第二准直透镜、反射镜、半透半反镜、x-y扫描振镜和f-θ聚焦透镜后聚焦于待修整零件表面;

18、步骤五:进行下一轮的选区激光熔化增材、超声冲击/滚压和超快激光减材,直至最后一层选区激光熔化成形后进行超声冲击/滚压,零件增材制造完成。

19、进一步地,选区激光熔化前,对基板进行预热,预热温度为200-400℃;

20、零件加工全程,由气体存储罐中向密封室中输入保护气体,气体通过被加工零件表面,气体保护装置根据成形材料确定气源为氮气或氩气。

21、进一步地,所述的选区激光熔化材料包括钛合金、铝合金、镍合金,此时选用成形激光器为额定功率200w-1000w的连续激光器,激光波长为1064nm,聚焦光斑直径为70-100μm,超快激光减材的激光器为皮秒/飞秒脉冲激光器,额定功率为30-100w,波长为532nm/266nm,聚焦光斑直径为20-30nm;

22、选区激光熔化材料为铜/金时,成形激光器选用额定功率200w-500w的连续激光器,激光波长为532nm,聚焦光斑直径为70-100μm,超快激光减材的激光器为皮秒/飞秒脉冲激光器,额定功率为30-100w,波长为1064nm/266nm,聚焦光斑直径为20-30nm;

23、进一步地,粉末料缸每次上升高度为50-80μm,成形缸每层下降高度为20-50μm,选区激光成形和超快激光减材加工中的激光加工工艺参数根据材料确定;

24、超声冲击/滚压系统超声波发生器的功率为800-1200w,频率15-30khz,冲击/滚压装置头端部滚珠直径6-12mm。

25、本发明具有以下优点:

26、1、通过高频超声冲击/滚压,零件表面产生塑性变形,提高表面光洁度、粗糙度和硬度,同时通过在超声冲击层引入100-300μm深的压应力层,将选区激光成形的柱状晶依次改良为超细条状晶、超细等轴晶和纳米等轴晶,可显著提升选区激光熔化零件的抗腐蚀性、耐磨性和抗疲劳性。

27、2.成形过程中引入超快激光减材,可实现增材零件上加工200μm以下的微细特征结构,包括狭长缝、微凸起和微孔等结构,改善增材零件的加工精度和表面质量。

28、3.本发明通过增材选区激光熔化成形-超声冲击/滚压锻造-超快激光减材,提高了成形零件整体的硬度、抗腐蚀性、耐磨性、抗疲劳性,而不仅是零件表面改性,最后一层引入超声冲击/滚压,提升最终成形表面光洁度,粗糙度由ra7.8降至ra0.7,增锻减一体化成形,可直接得到最终零件,无需后续加工处理,加工效率高。

- 还没有人留言评论。精彩留言会获得点赞!