一种高能浮游分离钽铌的方法

本发明涉及一种钽铌湿法分离与除杂的方法,属于钽铌资源提取冶金及化学品制备。

背景技术:

1、钽铌及其化合物具有熔点高、密度大、耐高温、耐腐蚀、耐磨损、超导性和高强度等优异性能,广泛应用于钢铁、电子、航空航天、低温超导及核工业等领域,是现代尖端产业不可缺少的关键原材料。

2、钽铌是同族元素,性质相近,在自然界中常常以共伴生矿物存在。钽铌资源非常稀有,我国铌储量约为11.65万吨,钽资源储量为3.98万吨,主要分布在江西、新疆、广西、湖南、四川、内蒙等省份。钽铌矿经过物理化学方法富集后,可得到品位较高的钽铌精矿。

3、湿法冶金工艺(水冶法)是工业钽铌精矿提取钽铌的主流方法,主要由钽铌矿酸分解浸出、溶液中钽铌富集-分离-净化、高纯钽铌化工品精制等环节构成。其中,溶液中钽铌富集-分离-净化是钽铌冶金流程中最为复杂的部分,包括了矿浆萃取(~10级)、杂质洗脱与清液萃取(15~30级)、反铌提钽(15~30级)、反钽(10~30级)等工序,其中萃取、反萃取级数累计可达到上百级,造成了严重的效率折损、能量折损、有机药剂损失及废水处理负荷。因此,针对钽铌水冶体系,开发出短流程的钽铌分离与纯化新方法,对钽铌工业绿色低碳转型升级具有重大意义。

技术实现思路

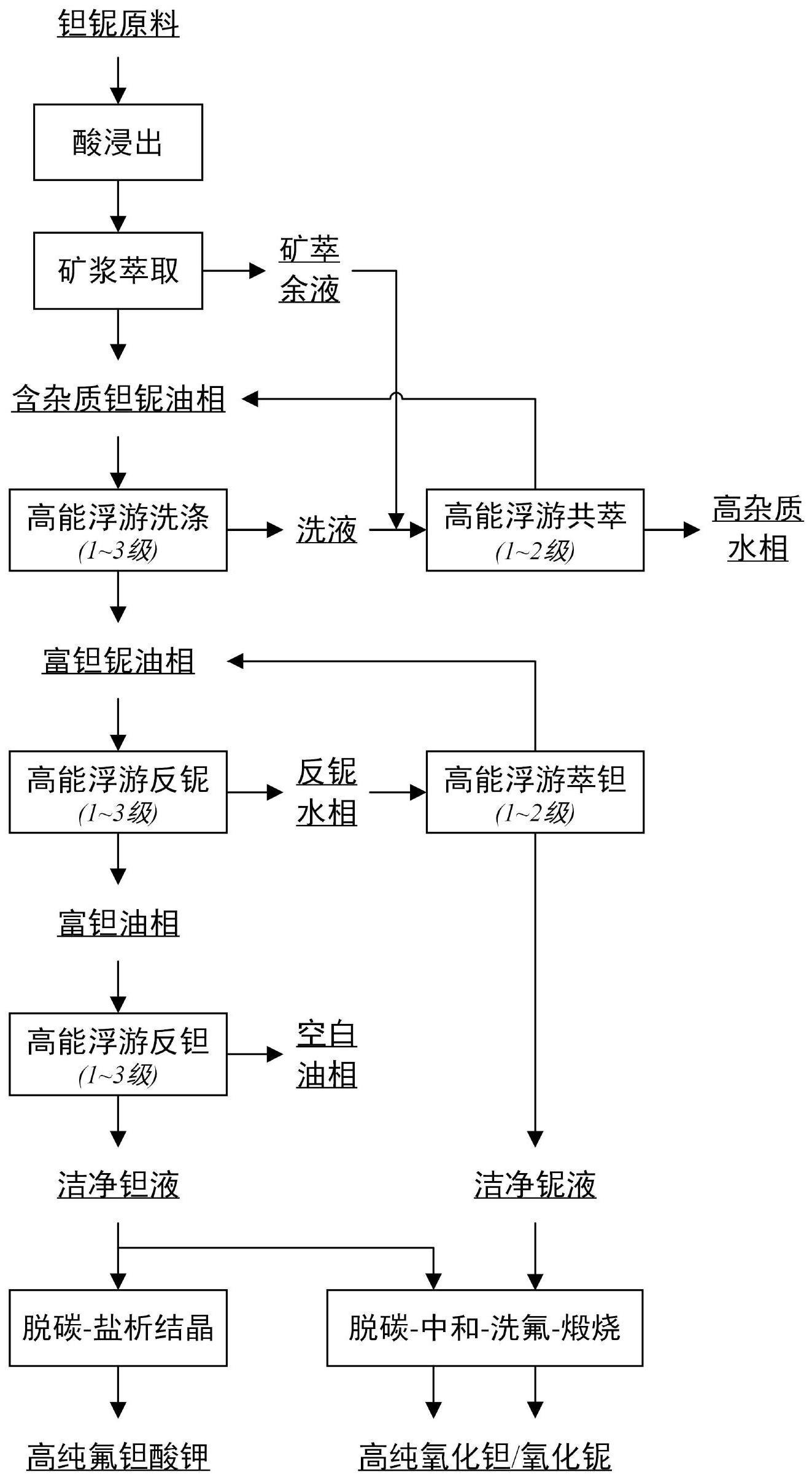

1、本发明提供了一种高能浮游分离与纯化钽铌的方法,可将钽铌原料酸浸出-矿浆萃取获得的含杂质钽铌油相加工成洁净钽液和洁净铌液,用于制备高纯钽铌产品,其主要流程是:先通过对含杂质钽铌油相进行1~3级高能浮游洗涤、对洗液进行1~2级高能浮游共萃,获得富钽铌油相,并实现洗液中钽铌的回用;再通过对富钽铌油相进行1~3级高能浮游反铌、对反铌水相进行1~2级高能浮游萃钽,获得富钽油相和洁净铌液,并实现反铌水相中钽的回用;最后通过对富钽油相进行1~3级高能浮游反钽,获得洁净钽液。新方法利用高能浮游将钽铌分离与纯化所需的单元操作缩短至10级以内,同时兼顾了萃余液、除杂液、反萃液中低浓度钽铌的回收,相比现有工艺有望将生产效率提高5~8倍、钽铌回收率提高2~5%。

2、本发明一种高能浮游分离与纯化钽铌的方法,其核心之一为高能浮游技术。高能浮游是将负载金属油相或空白萃取剂与co2、两亲溶剂混合加压赋能制成含溶解态co2的高能油相,通过多孔介质引入到酸性或中性水相中,形成高动能的微纳米气载油滴和油膜,在洗涤、反铌、反钽体系中自下而上释放金属离子并在水相表面聚并为低负载金属油层;在共萃、萃钽体系中自下而上捕集金属离子并在水相表面聚并为高负载金属油层。

3、高能油相是在高压下被引入水相,具备较高的初动能,且其中的溶解态co2在低压水相中会快速释压膨胀,造成与其粘附的油相破碎为气载纳米油滴或扩展为气载纳米油膜。微纳米气载油滴和油膜尺寸小、分散均匀、上浮初速度大、界面更新快,可确保洗涤、共萃、反铌、萃钽、反钽等过程具备高浓度差驱动力、大反应界面面积、超短相际传质路径等优势,由此显著提升钽铌分离与纯化效率。

4、本发明一种高能浮游分离与纯化钽铌的方法,在开展分离与纯化操作前,需要对油相进行加压赋能,具体是指将5~9.5份质量的负载金属油相或空白萃取剂与0.5~5份质量的两亲溶剂在co2压力为1~5mpa、温度为-10~40℃条件下进行搅拌混合,得到溶解态co2摩尔百分含量为4~20%的高能油相。其中,所述的负载金属油相包括含杂质钽铌油相、富钽铌油相、富钽油相中的至少一种;所述的空白萃取剂为酮类、醇类、胺类药剂中的一种或多种;所述的两亲溶剂具体为甲苯、丁醇、戊醇、丁酮、戊酮、己烷中的一种或多种,这些双亲溶剂均具有疏水性,且能很好地溶解co2,并与负载金属油相或空白萃取剂相溶。高压和双亲溶剂能同时强化co2在油相中的溶解,且确保它们在水相中相互粘附,由此油相能以气为载体完成分散、扩散与表层聚并。

5、本发明一种高能浮游分离与纯化钽铌的方法,所述的微纳米气载油滴和油膜是由高能油相中溶解态co2释压膨胀形成的油滴粘附co2气泡和油膜包覆co2气泡,其中co2气泡直径不超过800μm,油膜厚度不超过300nm,油滴直径不超过500nm。通常,在浮游过程中,气泡会从小于100nm逐步膨胀至几百微米,同时油相在其表面的扩张更新,油滴和油膜垂直于气泡表面方向上的尺寸逐步减小,这些效应会带来油-水界面层厚度压缩、油相内扩散路径缩短、油-水界面湍动/湍流剧烈传质。因此,钽、铌、杂质离子的捕集或释放速率显著提高,只需1~3级洗涤、共萃、反铌、萃钽、反钽即可实现钽铌高效分离与高效除杂。

6、对油相进行加压赋能时,优选的co2压力为3.0~4.5mpa。

7、对油相进行加压赋能时,优选的温度为10~35℃,当然室温也可以用于本发明。

8、作为优选,对油相进行加压赋能后,获得溶解态co2含量为8~18%的高能油相。

9、多孔介质优选为聚四氟乙烯、聚乙烯、聚丙烯、莫来石中的至少一种,多孔介质的孔径为0.1~500μm。当然其他多孔介质也可以用于本发明。

10、本发明一种高能浮游分离与纯化钽铌的方法,所述的含杂质钽铌油相是由钽铌矿或钽铌合金废料经硫酸-氢氟酸混酸浸出、甲基异丁基酮或仲辛醇或乙酰胺矿浆萃取获得,其中钽浓度为10~80g/l、铌浓度为50~250g/l;所述的洗涤、共萃、反铌、萃钽、反钽过程中水相酸浓度分别为:3~4.5mol/l硫酸、6~8mol/l氢氟酸混合3.5~5mol/l硫酸、0.5~0.8mol/l硫酸、0.6~1.0mol/l硫酸、0~0.5mol/l硫酸;所述的洗涤、反铌、反钽过程中油相-水相体积比为(1~4):1,水相用量少于常规的反萃取方法;所述的共萃、萃钽过程中油相-水相体积比为(0.25~1):1,油相用量少于常规的正萃取方法。

11、本发明一种高能浮游分离与纯化钽铌的方法,所述的洁净钽液中铌含量小于0.1g/l,洁净铌液中钽含量小于0.1g/l;所述的洁净钽液、洁净铌液用于制备3~6n纯的氟碳酸钾、氧化钽和氧化铌。

12、本发明通过在适当气压下,将负载金属油相或空白萃取剂与co2、两亲溶剂混合加压赋能制成含溶解态co2的高能油相,通过多孔介质引入到酸性或中性水相中,形成高动能的微纳米气载油滴和油膜,利用其尺寸小、分散均匀、上浮初速度大、界面更新快的特点,确保了洗涤、共萃、反铌、萃钽、反钽过程具备高浓度差驱动力、大反应界面面积、超短相际传质路径等优势,显著提升了钽铌分离与纯化效率。

技术特征:

1.一种高能浮游分离与纯化钽铌的方法,其特征在于:以含杂质钽铌油相为对象,通过对含杂质钽铌油相进行1~3级高能浮游洗涤、对洗液和矿萃余液进行1~2级高能浮游共萃,获得富钽铌油相,并实现洗液中钽铌的回用;再通过对富钽铌油相进行1~3级高能浮游反铌、对反铌水相进行1~2级高能浮游萃钽,获得富钽油相和洁净铌液,并实现反铌水相中钽的回用;最后通过对富钽油相进行1~3级高能浮游反钽,获得洁净钽液。

2.根据权利要求1所述的一种高能浮游分离与纯化钽铌的方法,其特征在于:含杂质钽铌油相是钽铌原料酸浸出-矿浆萃取获得的含杂质钽铌油相。

3.根据权利要求1所述的一种高能浮游分离与纯化钽铌的方法,其特征在于:所述的高能浮游是将负载金属油相或空白萃取剂与co2、两亲溶剂混合加压赋能制成含溶解态co2的高能油相,通过多孔介质引入到酸性或中性水相中,形成高动能的微纳米气载油滴和油膜,在洗涤、反铌、反钽体系中自下而上释放金属离子并在水相表面聚并为低负载金属油层;在共萃、萃钽体系中自下而上捕集金属离子并在水相表面聚并为高负载金属油层。

4.根据权利要求1、3中任意一项所述的一种高能浮游分离与纯化钽铌的方法,其特征在于:所述的加压赋能是指将5~9.5份质量的负载金属油相或空白萃取剂与0.5~5份质量的两亲溶剂在co2压力为1~5mpa、温度为-10~40℃条件下进行搅拌混合,得到溶解态co2摩尔百分含量为4~20%的高能油相。

5.根据权利要求1、3中任意一项所述的一种高能浮游分离与纯化钽铌的方法,其特征在于,所述的负载金属油相包括含杂质钽铌油相、富钽铌油相、富钽油相;所述的空白萃取剂为酮类、醇类、胺类药剂中的一种或多种;所述的两亲溶剂为既亲co2又亲负载金属油相或空白萃取剂的溶剂,具体为甲苯、丁醇、戊醇、丁酮、戊酮、己烷中的一种或多种。

6.根据权利要求1、3中任意一项所述的一种高能浮游分离与纯化钽铌的方法,其特征在于:所述的微纳米气载油滴和油膜是由高能油相中溶解态co2释压膨胀形成的油滴粘附co2气泡和油膜包覆co2气泡,其中co2气泡直径不超过800μm,油膜厚度不超过300nm,油滴直径不超过500nm。

7.根据权利要求1所述的一种高能浮游分离与纯化钽铌的方法,其特征在于:所述的含杂质钽铌油相是由钽铌原料经硫酸-氢氟酸混酸浸出、甲基异丁基酮或仲辛醇或乙酰胺矿浆萃取获得,其中钽浓度为10~80g/l、铌浓度为50~250g/l。

8.根据权利要求1所述的一种高能浮游分离与纯化钽铌的方法,其特征在于:所述的洗涤、共萃、反铌、萃钽、反钽过程中水相酸浓度分别为:3~4.5mol/l硫酸、6~8mol/l氢氟酸混合3.5~5mol/l硫酸、0.5~0.8mol/l硫酸、0.6~1.0mol/l硫酸、0~0.5mol/l硫酸;所述的洗涤、反铌、反钽过程中油相-水相体积比为(1~4):1;所述的共萃、萃钽过程中油相-水相体积比为(0.25~1):1。

9.根据权利要求1所述的一种高能浮游分离与纯化钽铌的方法,其特征在于:所述的洁净钽液中铌含量小于0.1g/l,洁净铌液中钽含量小于0.1g/l;所述的洁净钽液、洁净铌液用于制备3~6n纯的氟碳酸钾、氧化钽和氧化铌。

技术总结

本发明公开了一种高能浮游分离与纯化钽铌的方法,可将钽铌原料酸浸出‑矿浆萃取获得的含杂质钽铌油相加工成洁净钽液和洁净铌液,用于制备高纯钽铌产品。先通过对含杂质钽铌油相进行1~3级高能浮游洗涤、对洗液和矿萃余液进行1~2级高能浮游共萃,获得富钽铌油相,并实现洗液和矿萃余液中钽铌的回用;再通过对富钽铌油相进行1~3级高能浮游反铌、对反铌水相进行1~2级高能浮游萃钽,获得富钽油相和洁净铌液,并实现反铌水相中钽的回用;最后通过对富钽油相进行1~3级高能浮游反钽,获得洁净钽液。本发明具有综合流程短、钽铌分离效果好、钽铌纯化效率高、药剂损失少、资源回收率高等优点,适宜工业化应用。

技术研发人员:韩桂洪,孙虎,黄艳芳,刘兵兵,刘炯天,杨淑珍,王益壮

受保护的技术使用者:郑州大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!