一种铸态QT700-10球墨铸铁材料的制备方法与流程

本发明属于铸铁材料,具体涉及一种铸态qt700-10球墨铸铁材料的制备方法。

背景技术:

1、如何研制出具有高强度、高韧性的铸态球墨铸铁材料,是当今工业界域的一个重要研究课题。这类综合性能优异的球墨铸铁材料,强度一般均≥600mpa,相对应的球墨铸铁牌号有qt600-10、qt700-10、qt800-5。

2、国外的先进铸造企业已经稳定实现铸态qt700-10、qt800-5球墨铸铁件的产业化,从目前已有的球墨铸铁技术检索发现,sibodur球墨铸铁是最新研发的一种适用于汽车行业的高强度高韧性球墨铸铁。对其化学成分和力学性能分析发现,sibodur球墨铸铁是以硅(si)和硼(b)作为合金化元素,其综合力学性能远高于传统珠光体-铁素体球铁,虽然相应的技术信息未见公开报道,但可以预期其基体组织仍然是以珠光体为主的珠光体和铁素体的复合基体组织。然而,国内对高强度、高延伸率球墨铸铁技术研究与应用的报道并不多,现行国家标准材料牌号很难满足市场对材料同时具有高强度和高延伸率的要求,要想获得综合力学性能优异的铸态qt700-10球墨铸铁材料,需兼顾合金成分优化设计和合理的制备技术。

3、公开号为cn109536824 a的中国发明专利申请《一种低成本高强韧铸态qt700-10及其制备方法》公开的合金元素范围很难探究其金相组织和力学性能是否满足标准要求,且其球化和孕育处理过程中进行二次孕育和合金化处理存在安全隐患,不利于安全和批量生产。

4、公开号为cn106811676b的中国发明专利《一种高强度高韧性铸态qt700-10及其生产方法》采用高纯生铁和优质无锈低碳钢,原材料成本较高,且在铁水球化和孕育处理过程中采用倒包法进行二次孕育处理,所述流程较长,操作繁琐。

5、《铸态qt700-10技术初探》一文探讨了铸态qt700-10工艺开发的可行性,其ni元素含量范围为0.6~0.7%,不利于降低生产成本。尽管通过上述合金化和铁水处理等工艺措施也可获得满足要求的球墨铸铁材料,但这种球墨铸铁材料的制备方法还有待进一步改善。

技术实现思路

1、针对上述缺陷,本发明的目的在于提供一种铸态qt700-10球墨铸铁材料的制备方法,进而获得具有高韧性、高强度的球墨铸铁材料。

2、本发明提供了一种铸态qt700-10球墨铸铁材料的制备方法,包括以下步骤:

3、s1、备料:按以下质量百分比准备原料,生铁:40~60%,废钢:25~40%,球铁回炉料:5~20%,增碳剂:1~1.5%,电解铜板:0.3~0.4%,纯镍板:0.1~0.2%,锰铁0.2~0.3%;

4、s2、铁水熔炼:加入废钢、生铁、增碳剂和球铁回炉料,待废钢、生铁和回炉料全部熔化后加入电解铜板、纯镍板和锰铁,用直读光谱检测,并在临出炉前调整电解铜板、纯镍板和锰铁的加入量,出炉前作成分分析;控制熔化温度为1350~1390℃,控制铁水出炉温度为1470~1500℃;

5、s3、球化包内铁水处理:在球化包最底部一侧放入低镁低稀土球化剂,在所述低镁低稀土球化剂上覆盖占球化包内铁水总量0.4~0.6wt%的硅钡钙孕育剂;倒入铁水,待球化包内铁水量至1/3时,停止出铁,向球化包内加入占球化包内铁水总量0.2~0.4wt%的硅钡钙孕育剂,继续倒入铁水进行二次孕育处理;当球化包内铁水量至2/3时,停止出铁,向球化包内加入占球化包内铁水总量0.2~0.4wt%的硅钡钙孕育剂,接着继续向球化包内倒入铁水,进行球化和包内孕育处理,控制球化处理温度为1470~1500℃;

6、s4、浇注:将球化处理后的铁水包转入浇注场地进行浇注,控制铁水浇注温度为1400~1430℃,浇注时在浇口杯上方随铁水加入锶硅孕育剂。

7、优选地,在所述步骤s1中,所述生铁包括以下质量百分比的成分:c:4.3~4.5%,si:0.8~0.9%,mn<0.1%,p<0.04%,s<0.02%;所述废钢包括以下质量百分比的成分:c:0.1~0.15%,si:0.2~0.4%,mn:1~1.3%,p<0.03%,s<0.02%。

8、优选地,在所述步骤s3中,所述硅钡钙孕育剂的粒度为3~10mm,包括以下质量百分比的成分:ca:0.5~2.5%,si:65~72%,al:<1.5%,ba:4.0~6.0%。

9、优选地,在所述步骤s3中,所述球化包为堤坝式处理包,所述低镁低稀土球化剂选用fesimg5re1型球化剂,粒度为10~30mm。

10、优选地,所述fesimg5re1型球化剂包括以下质量百分比的成分:re:0.8~1.2%,mg:5.0~5.5%,si:39~43%,al:<1%,ca:2.0~3.0%。

11、优选地,在所述步骤s3中,球化反应结束后,取样检测,控制球化后的铁水包括以下质量百分比的成分:c:3.5~3.7%,si:2.6~2.8%,mn:0.4~0.5%,cu:0.4~0.5%,ni:0.1~0.3%,p<0.02%,s<0.02%,mg:0.04~0.05%,re:0.01~0.02%,余量为fe和不可避免的杂质。

12、优选地,在所述步骤s4中,所述为锶硅孕育剂的粒度为0.2~0.8mm。

13、优选地,还包括以下步骤:

14、s5、过滤:采用泡沫陶瓷过滤器对铁水进行过滤处理;

15、s6、砂型保温:保温12小时后落砂开箱。

16、优选地,在所述步骤s5中,所述泡沫陶瓷过滤器的材质包括zro2、sic、al2o3中的任意一种或多种。

17、优选地,在所述步骤s5中,所述泡沫陶瓷过滤器放置在横浇道两侧。

18、本发明的有益之处在于:

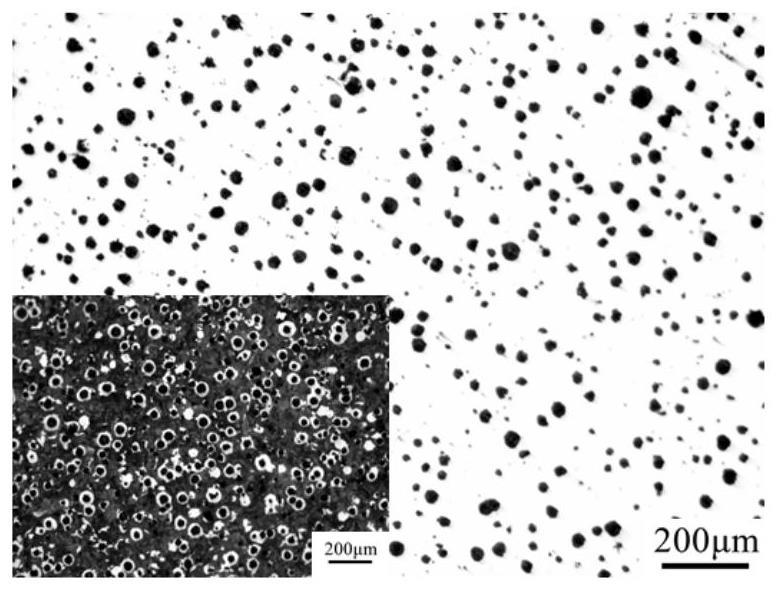

19、1、根据本发明提供的方法制备的铸态qt700-10球墨铸铁的抗拉强度rm≥700mpa、屈服强度rp0.2≥450mpa、断后延伸率a≥10%,基体组织中珠光体含量范围为45~60%,铁素体含量范围为35~50%,球化级别1级~2级,石墨球大小6级~7级,石墨球球化率≥90%。本发明有助于稳定生产qt700-10铸件,与国标qt700-2相比,显著提高延伸率,更利于加快高性能球铁材料在安全部件中的推广应用。

20、2.本发明提供的主要合金元素范围为本发明的第一项关键技术:将si含量控制在2.6~2.8%,c含量控制在3.5~3.7%,cu含量范围控制在0.4~0.5%,ni含量控制在0.1~0.3%,mn含量控制在0.4~0.5%。通过成分优化设计,合理的微量合金元素控制,调节球墨铸铁中珠光体和铁素体的比例,从而使球墨铸铁的延伸率和抗拉强度获得提升。

21、3.本发明提供的多级孕育剂处理技术为本发明的第二项关键技术:通过分级孕育效果强化,通过球化包底放入硅钡钙孕育剂、在球化包内间歇加入硅钡钙孕育剂,在浇注时施加锶硅孕育剂,可以在铁水中产生许多微观的浓度起伏和温度起伏,进而产生许多石墨核心,增加石墨球数,促进石墨化。同时有效防止孕育衰退,延长了衰退时间,使石墨球大小等级显著提高,改善了铸件凝固组织,使铸态球墨铸铁的综合性能提高。

- 还没有人留言评论。精彩留言会获得点赞!