一种回转炉高效回收再生铝的熔体处理方法与流程

本发明涉及铝回收,具体而言,涉及一种回转炉高效回收再生铝的熔体处理方法。

背景技术:

1、在电解铝生产过程中,铝液从电解槽中抽出,进入铸造车间的混合炉、熔炼炉后,经过配料、熔炼、除气精炼、在线处理等工序,在此期间产生由原辅材料、精炼剂、打渣剂、铝液中电解质等生成物,以及铝液的氧化反应产物,这种炉内夹带铝的浮渣统称为热铝灰。熔炼扒出热铝灰其温度可达700℃-900℃,金属铝含量达20%-40%。我国连续出台多项政策鼓励再生铝行业发展,均间接刺激再生铝产业的迅猛发展。那么如何高效回收再生铝成为一个焦点。其中,公开号为cn109609764a的中国专利公开了一种再生铝熔炼回收工艺,该回收工艺包含废料预热处理、熔炉回收处理及将熔炉内的高温烟气在所述回转筒与所述熔炉之间循环流动的循环处理,其回收工艺存在以下五方面问题:一是需将回转筒与熔炼炉联通,利用熔炼烟气燃烧进行再生铝重熔,产能局限性大、生产连续性不强;二是回收再生铝直接入熔炼炉品种单一,仅针对各类废旧铝材及铝制品回收局限性比较强;三是一旦再生铝成分品质达不到要求,很容易造成整炉次的化学成分不合格报废;四是大量再生铝直接入熔炼炉氧化杂质多,除气精炼困难;五是未实现对再生铝产生铝灰中的金属铝分离及回收。

技术实现思路

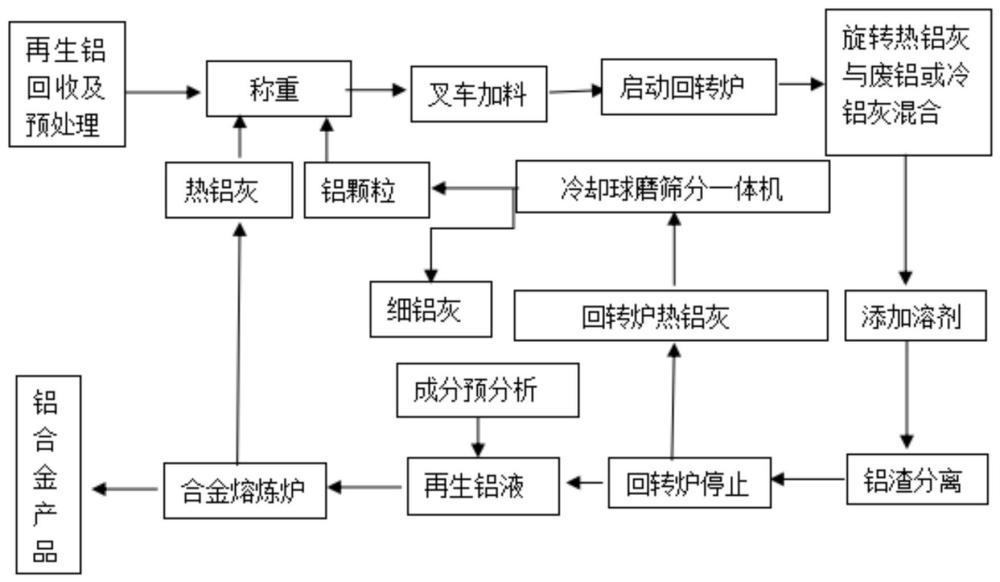

1、基于上述提出的问题,本发明提出了采用热铝灰回收金属铝的方法,在回转炉内实现热铝灰的预热重熔再生铝资源化利用技术,并得到纯净度较高的再生合金铝液。具体地,本发明提供了一种回转炉高效回收再生铝的熔体处理方法,适用于电解铝加工、铸造铝合金加工及其它再生铝回收利用技术领域。

2、本发明的实施例通过以下技术方案实现:

3、一种回转炉高效回收再生铝的熔体处理方法,包括以下步骤:

4、s1.废料预处理:将废料进行分拣、破碎及干燥处理;具体地,将大块、不规则等废料进行分拣和,然后用废铝撕碎机对其进行拆解撕碎处理,实现废铝的分类和破碎,以提升添加效率;破碎好的废铝再放置在炉门旁,利用高温环境进行干燥2-3天,通过分类-拆解破碎-干燥等系列预处理操作,从而得到安全、无杂的再生铝资源,为生产优质合金产品奠定基础。

5、s2.回转炉处理:随后利用倾动式回转炉处理铸造铝合金中的铝灰及废铝;该倾动式回转炉是一个有一定倾斜度的圆筒,内衬耐火材料,配备机械传动系统,然后将再生铝液入熔炼炉,从而实现再生铝液的高效回收。处理再生铝液后残留的铝渣,利用铝灰冷却筛分一体机通过冷却滚筒及球磨筛分机实现铝渣的快速冷却及铝的二次回收。铝灰冷却球磨筛分一体机,主要用于将回转炉中扒出的700-1000℃热铝灰,采用叉车将热铝灰倒入冷灰机内,循环冷却水泵把水抽至桶体上方喷淋冷却桶体,且筒体下部一部分浸泡在水中,快速的完成热交换进行降温到<60℃,避免热铝灰因温度过高造成二次燃烧,减少金属铝的烧损。经冷灰机冷却后的铝灰进入三级筛分桶内进行球磨筛分,铝颗粒从冷却筛分一体机中出来后又进入回转炉再次进行提炼,增加金属铝的回收。

6、s3.铝渣分离:将从回转炉分离出的热铝灰进行冷却、筛分后得到细铝灰和颗粒灰;将从回转炉分离出的再生铝液送至熔炼炉,进行生产得到铝合金产品;具体地,利用熔炼炉中扒出来的高温铝灰对废铝或冷铝灰进行重熔提炼,炉内温度控制在750℃-850℃之间,热铝灰余热高。将从熔炼炉扒出来的热铝灰及废铝或二次回收铝粒按2-3:1的比列添加到回转炉中,启动回转炉缓慢旋转,回转炉的旋转速度控制在1.5-2r/min,时间控制30-60min,以保证热铝灰与冷铝灰或废铝混合均匀的同时不过烧。炉内铝灰被反复的搅拌温度均衡提升,利用高温铝灰的温度700℃-900℃对再生铝进行重熔,铝熔体则因其自身的重力和流动性汇集到回转炉的底部聚集。同时采用熔盐介质提升回转炉热铝灰处理工艺出铝率,向回转炉内加入铝灰量10%的熔盐,使高温铝灰与再生铝在回转炉中加速铝渣分离、抑制金属铝烧损,快速高效的得到纯净的再生铝熔体。当温度低时添加发热介质燃烧提生回转炉内铝渣温度,该提温介质主要以5-15mm碳粒为主要原料;当温度高时添加再生铝或者铝渣二次回收铝粒进行降温,形成系统的回转炉回收再生铝温度控制技术。

7、另外,本发明,回转炉获取的再生铝液按质量比2-5:1与铁含量≤0.06%的电解原铝液进行目标铝液调配,有效对铸造铝合金产品中的铁等杂质项进行控制,随后按配料系数加入硅、镁、铜等其余辅料进行熔炼、精炼、浇铸,生产出合格的目标铸造铝合金产品,实现再生铝液直接入炉工艺。

8、本发明实施例的技术方案至少具有如下优点和有益效果:

9、1、与现有技术中靠熔炼烟气余热和燃烧回收金属铝的方法相比,本发明回收再生铝的熔体处理方法流程简便,能够快速高效地获取再生铝液,同时金属铝烧损少,返铝率高;同时还可利用热铝灰余热实现废铝及冷铝灰重熔,同时从回转炉内出来的铝灰再进行快速冷却、球磨后回收铝颗粒,再次进入回转炉内进行提炼,实现对再生铝产生铝灰中的金属铝分离及回收价值最大化。

10、2、本发明利用回转炉通过热铝灰余热高效回收再生铝的熔体的生产工艺,无需将回转筒与熔炼炉联通,操作简便,产能不受限、返铝率高、适用于各类废旧铝材及铝制品回收。

11、3、对成分复杂、不明的再生铝可通过回转炉重熔,回收的再生铝的熔体经过成分检验分析,可根据熔体成分加入到目标铝合金产品,回收再生铝的熔体直接入熔炼炉生产目标合金产品,流程短,生产连续性强,且避免了大量再生铝直接入熔炼炉氧化杂质多,除气精炼困难的问题,熔体净化效果理想可控。

技术特征:

1.一种回转炉高效回收再生铝的熔体处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的回转炉高效回收再生铝的熔体处理方法,其特征在于,s2中热铝灰及废铝的质量比为2-3:1。

3.根据权利要求1所述的回转炉高效回收再生铝的熔体处理方法,其特征在于,s2中回转炉的旋转速度为1.5-2r/min,旋转时间30-60min。

4.根据权利要求1所述的回转炉高效回收再生铝的熔体处理方法,其特征在于,s2中溶剂为质量比为1-3:1的熔盐及水碳的混合物。

5.根据权利要求4所述的回转炉高效回收再生铝的熔体处理方法,其特征在于,所述熔盐包括nacl、kcl或冰晶石中的一种或多种。

6.根据权利要求5所述的回转炉高效回收再生铝的熔体处理方法,其特征在于,s2中溶剂的加入量为热铝灰质量的10-15%。

7.根据权利要求1所述的回转炉高效回收再生铝的熔体处理方法,其特征在于,s2中当温度低时添加发热介质燃烧,该发热介质为5-15mm的碳粒;当温度高时添加再生铝或者铝渣二次回收的铝颗粒进行降温。

8.根据权利要求1所述的回转炉高效回收再生铝的熔体处理方法,其特征在于,s3中熔炼炉中生成的热铝灰送至回转炉内进行再利用。

9.根据权利要求1所述的回转炉高效回收再生铝的熔体处理方法,其特征在于,s3中再生铝液加入熔炼炉后,再加入铁含量≤0.06%的电解原铝液进行目标铝液调配,再生铝液与电解原铝液的质量比为2-5:1。

技术总结

本发明提供了一种回转炉高效回收再生铝的熔体处理方法,包括以下步骤:S1.废料预处理:将废料进行分拣、破碎及干燥处理,得到再生铝资源;S2.回转炉处理:从熔炼炉扒出的热铝灰放入回转炉中,炉内温度控制在750℃‑850℃之间;再加入废铝,利用高温热铝灰的温度对废铝进行重熔提炼,并添加一定的溶剂,进行铝渣分离,得到热铝灰和再生铝液;S3.铝渣分离:将从回转炉分离出的热铝灰进行冷却、筛分后得到细铝灰和铝颗粒;将从回转炉分离出的再生铝液送至熔炼炉,进行生产得到铝合金产品。本发明处理方法在回转炉内实现热铝灰的预热重熔再生铝资源化利用技术,并得到纯净度较高的再生合金铝液。

技术研发人员:邹学通,丁磊,杨国荣,臧永伟,阳建,李俊杰,李为堂,李顺华,钟继武,付祥,孙海艳,信伟松,林鹏飞,何松,刘青朋,范昌林,张润喆,陈芹,马晓娟

受保护的技术使用者:云南云铝涌鑫铝业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!