一种采用铝屑比例大于40%的原料制备自行车架管材的方法与流程

本发明涉及金属冶金和加工,具体涉及一种采用铝屑比例大于40%的原料制备自行车架管材的方法。

背景技术:

1、铝合金自行车具有重量轻、骑行省力,耐腐蚀性能优等突出特点而成为人们日常绿色出行的首选。车架作为整个自行车的骨架及主体,不仅承受着自行车在行驶中所产生的冲击载荷,是其能否舒适、安全地运载人体的重要结构体,同时,随着自行车健身、竞速功能的日益凸显,车架结构和造型也突出时尚和个性特点,符合人体工程学的轻量化美观结构车架越来越收到骑行者的青睐,车架是整个自行车轻便、炫酷、绿色和环保的关键。

2、自行车车架产品要求合金的强度性能高,而且要求可挤压、可弯曲、可气胀变形同时可焊接,阳极氧化后外形美观,具有金属光泽。为满足车架产品的综合性能,往往选择纯度较高的电解原铝锭作为车架管材原材料,同时添加一定比例的金属镁、硅等元素作为时效强韧化来保证管材的性能。近年来,随着人们环保意识的增强以及对二氧化碳减排践行力度不断增大,对于制备自行车的铝合金原材料,也提出了二氧化碳减排要求,鼓励或优先使用生产制备中二氧化碳排放较低的再生铝以及铝屑等制备轻量化绿色交通工具。

3、相对照使用高纯度金属原铝锭为原材料,加入铝屑后尤其是超过一定比例后会在熔炼过程中导致熔体中金属杂质和难熔al2o3氧化物含量增加,即使经过熔体处理也很难予以消除,因此,铝屑作为原材料在制备高要求的铝材产品中被严格限制,也未见采用铝屑为原材料生产铝合金自行车架的报道。但铝屑属于产品制备切削过程中的必然产物,已经溶入了产品性能所必须的合金化元素,具有可回收价值。和电解原铝锭相比,铝屑再次回收利用不仅成本低,而且能够极大减少二氧化碳的排放,属于可回收的低碳值金属原材料。如果能够突破铝屑的使用限制并增大比例来制备自行车车架管材,对于这类轻质便捷的交通工具,可同时满足低碳制造和绿色出行的环保要求,具有广泛应用价值。

4、但是纵览当前自行车车架管材的制备技术,对原材料的选择和控制较严格,尚未突破到铝屑等低碳值原材料端的选择和应用。专利cn102392157a公布了一种电动自行车车架管用铝合金棒的制备方法,配置合金用的原材料为电解纯铝锭、纯镁锭和铝硅中间合金锭,电解铝锭在生产过程中需要排放大量二氧化碳,属于高碳值原料。专利cn103484728a公开了一种自行车车架管用铝合金及其制备方法,主要针对车架管强度不足的问题,公开了一种含有er和zr的铝合金,使车架管强度达到450mpa 以上,但该合金对杂质元素和含量要求较高,不适用于采用铝屑为原料生产。专利cn105838940a公开了一种用于制造自行车架的铝合金材料及其生产工艺,但该材料主要采用原铝锭和合金锭配置,且对主合金元素和杂质元素进行了严格限制,对铝屑含量也进行了限制。专利cn106498202a公布了一种变形铝合金的废铝再生方法,该专利以废铝为原材料,通过优化废铝原材料的组成直接再生高附加值的变形铝合金产品,并适用于金适合于挤压、轧制、锻造等多种压力加工工艺。该方法在原料中仅采用了少部分铝屑,并且对其他再生铝品种限制较严格,导致原材料选择和生产成本较高。以目前公开的各项专利成果,现有技术中很难利用铝屑比例大于40%的原材料来制备高强度、高延伸率且焊接性能优异的自行车车架管材。

技术实现思路

1、本发明的目的在于提供一种采用铝屑比例大于40%的原料制备自行车架管材的方法,来制备高延伸率并且焊接性能优异的铝合金车架管材的方法,达到铝合金自行车架低碳生产的目的。

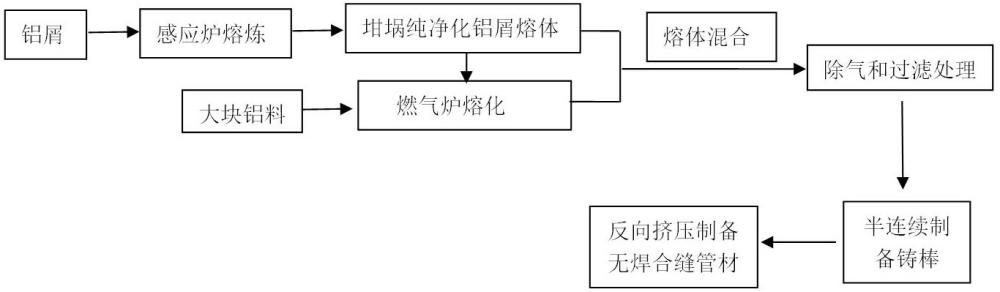

2、为实现以上目的,本发明的生产工艺通过下述技术方案和步骤实现:

3、(1)原材料组成:选择铝加工制程过程中产生的铝合金废料、碎屑以及使用过程铝合金制品作为原材料,原材料组成及质量百分比为:40%~60%的6×××铝合金屑、20%~30%的机加工废料或回收的铝制品等,余量为10%~20%的金属纯铝锭和中间合金锭。将原材料配置成车架用铝合金,各元素种类和质量百分比为: si:0.6-1.3%;fe:0.1-0.3%;mg:0.8-1.5%;cu:0.1-0.3%;mn:0.07-0.25%;zn:≤0.08%;cr:0.05-0.3%;v:0.05-0.20%;余量为al,其余元素均视为杂质。

4、(2)感应炉熔炼铝屑工艺:采用电磁感应炉熔炼铝屑,首先将占比不超过原材料总重量5%的大块铝原料放入中频炉内熔化至液态,然后再往中频液态熔体中缓慢连续加入铝屑,并使液态铝熔体完全浸没加入的铝屑,开启再次开启中频炉,利用中频炉的感应热和熔体搅拌功能使加入的铝屑与铝熔体混合并在感应热作用下全部熔化至液态,然后再次往中频炉内液态铝熔体加入固态铝屑,待炉内铝熔体完全浸没铝屑后再次开启中频炉,如此反复若干次直至原材料中的铝屑全部加入感应炉内并全部熔化至液态。在铝屑熔炼过程中,炉内铝合金熔体的温度范围为:650℃~730℃,感应炉内各个位置温度差异≤60℃,本发明采用的铝屑原材料全部采用此种方式在感应炉熔炼完成,可以使铝屑熔化过程中的烧损量控制在3%以下,并显著减少形成难熔al2o3氧化物。

5、将在感应炉熔化的铝屑熔体在700℃~720℃温度条件下全部转入坩埚内进行熔体精炼处理,精炼装置结构为石墨转子式,颗粒型精炼剂连续从转子底部喷出,并随着转子带动熔体的搅拌和流动作用,对整个坩埚内的铝熔体进行精炼处理,精炼次数为1~3次,单次精炼时间为20~40min,精炼剂为颗粒型,添加量为0.85~1.15kg/吨铝。精炼完成后,坩埚内熔体经30目过滤板板式过滤处理后,连续倒入燃气熔炼炉内,与大块料熔化后的熔体混合。如果铝屑总重量超过感应炉容量,则反复此熔炼和熔体处理过程,直至铝屑全部在感应炉内熔化,并且全部经精炼和过滤处理后再转入工业燃气炉,与大块料熔体混合。

6、(3)工业燃气炉熔化铝原料:采用工业燃气炉熔化不包含铝屑的大块铝原料,包括机加工余料,回收的大块铝制品和金属铝锭、合金锭等,这些原材料在200℃~300℃温度下烘干后放入炉体,熔化至半固态后往燃气熔炼炉内连续注入经过精炼和过滤处理后的铝屑熔体,当铝熔体浸没半固态铝料后再次开启燃气烧嘴,大块铝原料在燃气和铝屑熔体的加热作用下熔化。在炉内的熔炼过程中,燃气炉内的大块铝原料表面部分或完全被处理后的铝屑熔体覆盖,形成半固态熔体。在铝熔体的热传导作用和火焰的热腐蚀作用下加速熔化。此阶段由于先混入了液态铝屑熔体,相比直接在熔炼炉内熔炼,原材料表面被铝熔体包覆,在加速传热的同时起到了隔绝空气防止氧化的作用,避免了大量氧化物的产生,给熔体精炼和过滤处理带来困难。

7、当熔炼炉内固体料完全熔化后并且熔体温度达到650~700℃范围时开启炉底电磁搅拌器,使炉内整个熔体在电磁搅拌器作用下,温度和化学成分逐渐均匀。铝屑熔体全部转入燃气熔炼炉内并且炉内熔体温度达到700~750℃范围时,采用旋转喷头式精炼设备和颗粒型精炼剂对炉内熔体进行精炼处理,添加量为0.85~1.25kg/吨铝,精炼次数为1~3次,每次精炼时间为10~40min,精炼完成后检测熔体夹杂物总含量≤0.35mm2/kg,断口氧化膜数量为≤3个。最后将燃气炉内精炼处理后的铝熔体经在线除气和在线过滤后进入铸盘,采用连续油气润滑方式制备出ф100mm~ф200mm的铸棒,铸棒显微晶粒尺寸为1级,偏析层厚度≤0.6mm。

8、(4)反向挤压无缝管材:采用反向挤压方式将铸锭挤压成壁厚范围为1.5mm~3.5mm的无焊合缝(无缝)管材。对某些直径和壁厚无法直接通过反向挤压直接制备的管材,可采用挤压出近似规格管材后通过1~3次抽管冷加工变形来达到产品壁厚和尺寸要求。无缝管材整个横截面无焊合缝和分层结构,沿挤压方向和垂直挤压方向的显微晶粒均为近球形再结晶晶粒,晶粒尺寸≤90μm,管材延伸率≥15%,以保证车架管材后续气胀成型的工艺要求。焊接性能:采用mig焊接方式测试测试管材的焊接性能,焊缝拉伸强度不低于本体强度的70%,焊缝位置显微气孔微观尺寸≤60μm。管材力学性能:采用此工艺挤压的无缝管材,经固溶和时效热处理后,管材抗拉强度≥300mpa,屈服强度≥250mpa,延伸率≥13%,焊缝处显微气孔≤60μm。

9、有益效果

10、本发明所述的一种采用铝屑比例大于40%的原料制备自行车架管材的方法,相比现有铝合金车架管加工技术,本发明实现了采用高比例铝屑原料制备高性能车架管材的应用,通过采用铝屑和其他铝原料单独熔炼,分别净化然后再次混合处理的方式,采用反向挤压方式制备出横纵向均为再结晶等轴晶粒并且无焊合缝的管材,使其可气胀或塑性变形,且抗拉强度高,实现了轻质化自行车车架管结构部件的绿色制造。

- 还没有人留言评论。精彩留言会获得点赞!