一种整体铸造轧辊结晶组织控制工艺和设备

本发明属于金属压力加工,特别涉及一种整体铸造轧辊结晶组织控制工艺和设备,适用于轧制行业中整体轧辊的静态常法制造。

背景技术:

1、轧辊作为轧机重要工具及消耗件,其质量不仅关系到轧钢生产成本和轧机生产作业率,还在很大程度上影响轧材质量。随着轧制技术发展,轧机速度和自动化程度不断提高,对轧辊质量特别是对轧辊辊身硬度、耐磨性和抗疲劳性、剥落性和抗事故性等综合性能提出了更高的要求,进一步提高轧辊性能以适应轧机的需要,实现钢铁和有色金属型材的节能降耗生产,是轧辊研制者面临的新目标。

2、目前,国内外常法铸造整体轧辊均采用中间金属铸型+上下砂型整体浇注方法生产,其中间金属型采用外表面向室内空气中自然传热方式冷却,任其自然冷却到常温后,脱模取出产品进行机加工,这种方法存在下述问题:其一,冷却效果差,由于整体浇注轧辊金属液量大,金属型冷却速度缓慢,在共析转变时,奥氏体全部转变成粗片状珠光体,力学性能低下,为了提高力学性能,不得不加入价格昂贵的镍、钼等合金调整化学成分,造成成本高;其二,无法实现对轧辊工作层材料的不同时间、不同部位的有效冷却控制要求,质量保证性差,所生产的轧辊工作层材料结晶组织粗大,性能差,内部疏松缩孔、砂眼、夹砂和疏松等铸造缺陷多,严重的影响了轧辊质量,导致轧辊的耐磨性和强韧性无法满足轧制要求。

3、众所周知,采用整体金属型铸造轧辊,铸件储存的热能非常高,导致金属液冷却速度慢,而金属液的冷却速度决定了轧辊材料的组织,金属型的蓄热能力决定着轧辊工作层材料的冷却速度,同样材质金属液浇注到不同的轧辊金属型内,冷却速度慢形成耐磨性差的灰口组织,只有当达到一定冷却速度时才能形成耐磨性好的白口组织。因此,金属铸型冷却速度对轧辊工作层激冷厚度影响较大,要想提高常法铸造整体轧辊工作层耐磨性,必须采用提高金属型冷却速度的方法,使轧辊表层形成耐磨性优良的大厚度的激冷层。

4、在公知的常法整体轧辊制造技术中,铸造整体轧辊工作层所用模具通常均为铸铁、铸钢或锻钢整体金属型,这种金属型铸模存在以下缺点:第一、轧辊金属液在锭模中冷凝的中后阶段,锭模已吸收大量的热并上升很高温度,此时锭模向外散热主要靠向外辐射,散热的速度慢,于是金属液冷凝的速度逐渐降低。第二、整体轧辊工作层在整个冷凝的过程中,由于冷缩的作用,轧辊铸锭与金属型铸模间便形成气隙,气隙的产生使轧辊铸锭与金属型铸模间热传导性能下降,轧辊工作层铸锭结晶的速度更受影响,这样的结果使得轧辊工作层铸锭表面结晶组织差,心部晶粒粗大,且成分偏析现象明显,结果造成铸出的轧辊铸锭组织机械性能差。第三、金属型模具的使用寿命低,一般仅能铸造30~50多个轧辊,轧辊平摊模具费用较高。

5、目前整体轧辊浇注工艺主要有旋转底注法和顶注法两种。其中旋转底注法浇注时,金属液从铸型底部沿型腔切线方向浇入,在铸型型腔内通过浇口杯、直浇道、横浇道沿切线方向进入轧辊下辊颈、冷型、上辊颈、冒口旋转上升,从而充满整个型腔。底注法的优点是浇注过程中金属液上升平稳,轧辊凝固时从底部下辊颈顺序向上,经过辊身区域到达上辊颈,最后到达冒口区域,从而保证金属液收缩集中在冒口部位,获得致密的轧辊铸件,轧辊质量好,无论大辊、小辊都可以生产。底注有助于将随金属液一并进入型腔内的浮渣、夹杂物和气体顺利上浮,结合层不易有夹渣缺陷,同时可以通过调整浇注系统相关尺寸和进口方式,提高金属液的压力和旋转力,实现较快的浇注速度,减少金属液上下温度差,促使金属液在型腔内形成一个顺序凝固的温度场,使轧辊内部宏观组织致密。

6、底注法的的缺点是由于下辊颈部位过热度高,金属液凝固较慢,容易在此处形成缩松缺陷,极大降低了下辊颈的强度和抗冲击韧性,增加了断辊风险,降低了轧辊的力学性能和使用性能,严重影响了轧辊质量;底注法的最大缺点是当浇注系统不合理、浇注速度控制不当时,一方面极易造成轧辊下部温度偏高,在辊身与下辊颈相接部位形成一个“热节”区和在辊身与上辊颈相接部位形成“丫’偏析,使强度降低;另一方面由于所浇注的金属液,在从铸型底部上升到铸型冒口处的过程中,金属液受到铸型型腔温度的影响,使上升到顶部的金属液温度降低,导致轧辊上部金属液温度偏低,对冒口补缩不利,产生缩孔和疏松;底注法的另一缺点是不利于顺序凝固,冒口在最高位置,金属液从轧辊下部注入后金属液面沿着铸造型腔逐渐上升,由于铸造型腔处于冷态,使流入冒口的金属液的温度比下部金属液低很多,为了不使轧辊出现缩孔,就需要补偿冒口和轧辊之间金属液温度差,实现冒口比轧辊晚凝固,只好加大冒口容量,一般底注法消耗在冒口的金属液相当于轧辊重量的30~50%。工艺上还采用当金属液升入冒口高度1/4或1/3时,立即改从冒口上部浇入金属液和点冒口、放发热剂等方法。尽管如此,冒口的补缩效率低,在冒口端轧辊辊颈部分难免还会产生缩孔、二次缩孔、气孔等缺陷。尤其是当浇注10t以上大型轧辊时,金属液浇注量大、凝固时间长、冒口补缩要求高,极易产生铸造晶粒粗大、辊颈内裂、上辊颈缩孔、辊身表面结疤等铸造缺陷。为取得顺序凝固,一般都采取加大上辊颈和冒口直径,采取保温套+发热剂来延迟冒口内钢水凝固时间,以增加冒口补缩能力。但该工艺方式的冒口所需金属液多,补缩能力差,造成工艺出品率低。另外这种浇注方法由于金属液是通过底部浇道浇注的,除需要增加浇道系统外,浇注时每根轧辊还增加了100kg左右的浇道金属的浪费,增大了金属液熔炼量和生产成本。尤其当一包金属液浇注多支轧辊时既浪费材料,而且到后期由于温度降低,浇铸的轧辊质量受到影响。因此,有必要研究新的浇注方式进行改进。

7、采用顶注法浇注工艺时,金属液直接从放置在冒口上面的浇口杯进入型腔,其优点是取消了底注时所配置的浇注管系统,减少了工装制作费用和节省了浇道金属液量,浇注工艺简单。浇入轧辊型腔内的金属液温度分布合理,由轧辊底部往上有较大的温度梯度,冒口处于最高位置,金属液温度也最高,这符合顺序凝固原则,充分发挥冒口补缩效率,利于金属液顺序凝固,能有效解决轧辊缩孔、二次缩孔以及下注式浇注系统在内浇道附近出现气缩孔问题,并可提高冒口利用率5%左右,而且还能省去下注式浇注系统用的耐火材料,节约用于浇注管道系统的金属液100kg左右,有利于降低生产成本。由于顶注工艺浇注轧辊所具有的优越性,被越来越多的用于轧辊的制造。

8、顶注法的缺点是由于金属液从冒口上端直接注入型腔底部,是自由落体运动,将产生巨大的冲击力,不仅落差大,冲刷力大,飞溅严重,易造成型腔底部的砂型和底箱冲坏;铸型内的金属液在冲击力作用下向内翻腾,金属液表面的渣子、砂子等夹杂物很容易被带入轧辊内部,造成轧辊夹渣、夹砂等缺陷;而且从金属液进入轧辊下辊颈底部时开始,直至浇注完毕,金属液始终是通过层叠方式上升的,浮渣和气体难以排除,如采用偏低的浇注温度,更易产生相当严重的夹杂缺陷,更加恶化轧辊辊身次表层质量,轧辊表面起皮、夹砂;同时这种方法,工艺设计时轧辊留有的加工余量大,既增加了能源浪费,又加大了机加工工作量,因次,顶部浇注法一般只在轧辊长度较短、质量要求不太高的情况下使用。

9、因此,急需对轧辊的制造装置和制造工艺进行改进,以解决现有铸造轧辊存在的缺陷。研究开发一种新型的浇注工艺和强制的、可以人为控制轧辊工作层材料快速冷却的方法,使其按照自下而上的强制性的顺序方式凝固,从而改善轧辊材料的结晶组织,提高轧辊性能,是当今世界轧辊领域研究的重点课题。

10、不断研究新型轧辊制造工艺及材质,为现代化轧机配备高性能的轧辊是我国轧辊行业技术研发的长期重要任务。因此,针对目前使用金属型常法铸造整体轧辊所存在的问题,改进传统的生产工艺,开发新型的轧辊成型模具,使轧辊性能满足轧机生产要求,是业内人士关注和研究的重要课题。

技术实现思路

1、本发明的目的在于针对已有整体轧辊制造技术的不足,克服现有技术中存在的问题,提出一种生产工艺简单、设备投资小、生产效率高、成本低、抗热裂性能好、韧性好,耐磨性好的一种整体铸造轧辊结晶组织控制工艺和设备,采用水冷结晶器模具代替传统的金属型成型模具,以型内自旋转顶注式充型方式铸造整体轧辊。通过水冷结晶器模具提高轧辊铸锭的结晶速度,通过调节水冷结晶器成型模具内冷却水流量,控制轧辊工作层材料冷却速度,实现强制性的快速冷却辊身工作层材料,使轧辊铸锭快速均匀冷凝;通过在轧辊轴肩底部使用定向凝固装置,使轧辊工作层材料按照自下而上的顺序方式凝固,从而改善辊身工作层材料的结晶组织,轧辊工作层冷硬层结晶组织细小,致密度高,增加了整体轧辊工作层径向冷硬层厚度,减小了轧辊工作层材料轴向和径向硬度落差,提高了轧辊铸锭整体的机械性能,延长了轧辊使用寿命,有效地解决现有常法整体铸造轧辊所存在的结晶组织差,耐磨性、韧性和抗疲劳性能差难题。

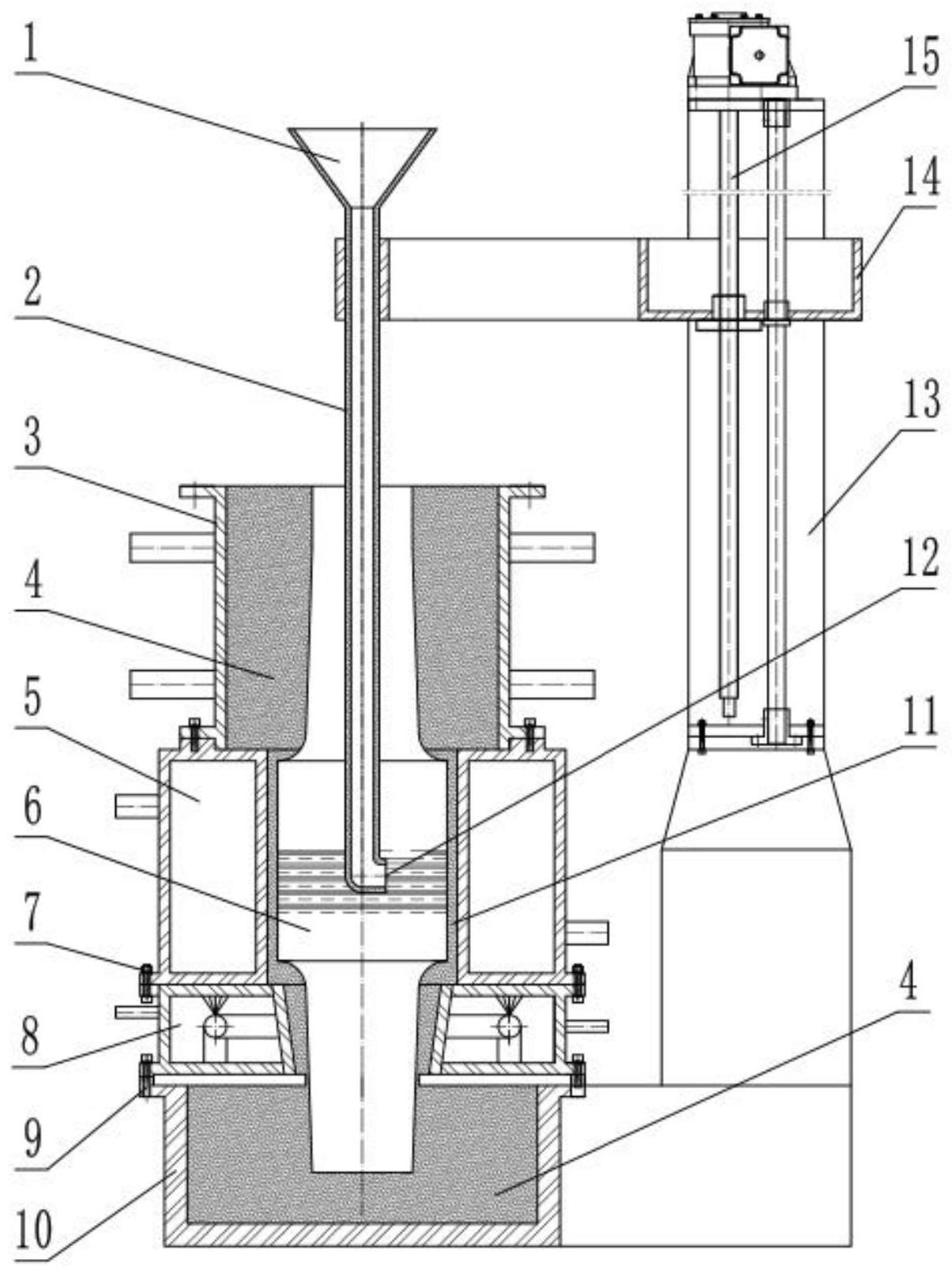

2、解决其技术问题的设备方案是:在下辊颈砂箱10的上面安装有定向凝固装置8,定向凝固装置8与下辊颈砂箱10通过连接螺栓9连接,在定向凝固装置8的上面安装有水冷结晶器5,定向凝固装置8与水冷结晶器5通过固定螺栓7连接,在水冷结晶器5的内表面和定向凝固装置8中心孔的内壁上,涂覆有一层防粘结涂料11,在水冷结晶器5的上面安装有上辊颈砂箱3,在下辊颈砂箱10的一侧安装有浇注管升降装置13,在浇注管升降装置13上面安装有浇注管升降连接臂14,浇注管升降装置13上面安装有升降传动系统15,升降传动系统15通过电动机和减速机带动升降螺杆正向和反向旋转,通过升降螺杆旋转带动浇注管升降连接臂14上下升降运动,在浇注管升降连接臂14上安装有浇注管2,在浇注管2的下面连接有浇注管浸入弯头12,浇注管2和浇注管浸入弯头12一同插入到整体轧辊6的铸造型腔内,在下辊颈砂箱10的里面设有整体轧辊6下辊颈铸造型腔,在上辊颈砂箱3的里面设有整体轧辊6上辊颈铸造型腔,下辊颈铸造型腔和上辊颈铸造型腔和浇注管2的浇注型腔,均采用铸造型砂4进行捣打造型,铸造型砂4的覆砂层厚度为10~70mm;

3、水冷结晶器5和定向凝固装置8采用金属板材焊接成密闭的水冷箱体,在水冷结晶器5的下侧面安装有水冷结晶器进水管16,在水冷结晶器5的上侧面安装有水冷结晶器出水管17;在定向凝固装置8的下侧面安装有定向凝固装置进水管18,在定向凝固装置8的上侧面安装有定向凝固装置出水管19;

4、进一步的,浇注管浸入弯头材料为石墨、碳素、铝碳耐火材料、碳化硅、bn、zro2、al2o3陶瓷、钼合金、钨合金、钨铼合金中的一种或两种材料的组合;

5、进一步的,上辊颈砂箱3、下辊颈砂箱10均为铸造件,浇注管2为铸造件或钢管;

6、进一步的,水冷结晶器5的内腔材料为紫铜、不锈钢、碳钢,外层材料为不锈钢、碳钢,上法兰和下法兰材料为不锈钢、碳钢,均采用电弧焊接制造;

7、进一步的,定向凝固装置8的内腔材料为紫铜、不锈钢、碳钢,外层材料为不锈钢、碳钢,上面的顶板材料为紫铜、不锈钢、碳钢,下面的底板材料为不锈钢、碳钢,均采用电弧焊接制造;

8、解决其技术问题采用的工艺技术方案是:

9、(1)模具和工装准备

10、a、砂型准备:根据所需制造的整体轧辊6的尺寸要求,按照常法制造整体轧辊6的下辊颈铸造砂型、上辊颈铸造砂型、浇注管内腔的浇注砂型制备工艺进行砂型制备,下辊颈砂箱10内的下辊颈铸造型腔表面采用铬铁矿砂造型,以增加退让性,铬铁矿砂覆砂层厚度为10~20mm,通过铬铁矿砂提高下辊颈冷却速度,降低下辊颈与工作层硬度落差,使下辊颈与水冷结晶器4的快速冷却工作层形成交接过渡,防止和减小下辊颈铸件的裂纹倾向,使下辊颈表面获得一定厚度的致密的柱状晶组织,提高下辊颈强度,其余部分采用铸造型砂4填充造型,覆砂层厚度自下而上逐渐减薄,实现顺序凝固;将上辊颈砂箱3内的上辊颈铸造型腔和浇注管2的浇注型腔采用铸造型砂4捣打造型,上辊颈铸造型腔砂型的铸造型砂4的覆砂层的厚度为10~70mm,覆砂层厚度自下而上逐渐增厚,以实现顺序凝固;浇注管2内的浇注型腔的铸造型砂4的覆砂层厚度为10~70mm;

11、各部分砂型造型完毕后,统一放到加热炉窑中进行整体烘干,砂型的烘干温度为260~350℃,铸型烘干后,进行组装;

12、b、结晶器和定向凝固装置准备:在水冷结晶器5的内壁和定向凝固装置8中心孔的内壁上,涂刷一层1~10mm厚的防粘结涂料11,然后将涂覆好的防粘结涂料11采用烘烤器将其烘烤干燥;

13、c、合型:在轧辊金属液浇注前,将已经烘干好的下辊颈砂箱10、定向凝固装置8、水冷结晶器5、上辊颈砂箱3按照装配顺序进行组装成一体,将浇注管浸入弯头12装到浇注管2下面;将定向凝固装置8安装在下辊颈砂箱10的上面,通过连接螺栓9将定向凝固装置8与下辊颈砂箱10连接,将水冷结晶器5安装在定向凝固装置8的上面,通过固定螺栓7将定向凝固装置8与水冷结晶器5连接,将上辊颈砂箱3安装在水冷结晶器5的上面,通过螺栓将上辊颈砂箱3与水冷结晶器5连接,将浇注管升降连接臂14安装在浇注管升降装置13上面,浇注管升降装置13上面安装有升降传动系统15,升降传动系统15通过电动机和减速机带动升降螺杆正向和反向旋转,通过升降螺杆旋转带动浇注管升降连接臂14上下升降运动,将安装好浇注管浸入弯头12的浇注管2,安装在浇注管升降连接臂14上,通过浇注管升降连接臂14,将浇注管2和浇注管浸入弯头12插入到整体轧辊6的铸造型腔内;

14、d、将进水管和出水管分别与水冷结晶器5的水冷结晶器进水管16、水冷结晶器出水管17连接和定向凝固装置8的定向凝固装置进水管18和定向凝固装置出水管19连接,打开循环冷却水泵,将水冷结晶器5和定向凝固装置8通水,使循环冷却水通过水冷结晶器5和定向凝固装置8的进水管进入水冷结晶器5和定向凝固装置8的型腔内,通过出水管流入循环水冷却水池内,形成循环冷却,检查水冷结晶器5和定向凝固装置8是否漏水;

15、(2)轧辊金属液熔炼:

16、根据所需要制造的整体轧辊材质要求,按轧辊预定材料成分称取原料生铁、回炉料、废钢、铬铁合金、钼铁合金、钨铁合金、钒铁合金、铌铁合金、钛铁合金、镍锭、硅铁合金、锰铁合金,将原料生铁、回炉料、废钢和合金,按照加料顺序分别放置到中频炉中熔炼,熔炼过程中进行多次造渣扒渣,保证铁水或钢水纯净度;当铁水或钢水温度达到1450~1680℃时,取样进行化验,并调整各元素含量直至符合成分要求;

17、将熔炼合格的铁水或钢水进行球化和变质孕育、晶粒细化处理,将铁水或钢水包烘烤后,将预热好的所需重量和成分的球化剂、合金变质剂、合金晶粒细化剂与孕育剂一起埋入烘烤过的铁水包中的凹坑里,其上覆盖1.0~2.0%的轧辊铁屑并压实,先冲入总量2/3的熔化好的合格成分的铁水或钢水,待反应结束后,补加剩余的1/3铁水或钢水,并在出铁槽中随流倒入预热的孕育剂,充分搅拌后扒渣,将处理好的铁水或钢水倒入浇注包内,加覆盖剂准备浇注;

18、(3)浇注

19、将球化、变质孕育、晶粒细化处理好的且符合要求的轧辊金属液1倒入浇注包内,按照所预定的浇注程序,采用随流孕育方式将浇注包内的金属液,通过浇注管2浇注到整体轧辊6铸造型腔内,浇注工艺为:将浇注管浸入弯头12与浇注管2连接,将金属液浇注包与浇注管2连接,把浇注管2安装在浇注管升降装置13上面,通过浇注管升降装置13,把金属液浇注包和连接好浇注管浸入弯头12的浇注管2,插入到整体轧辊6的铸造型腔内的底部,并将浇注管浸入弯头12的金属液的出液口,与整体轧辊6的铸造型腔内腔调整到呈切线形式,使所浇注的金属液以切线方式在整体轧辊6的铸造型腔内腔进行浇注;打开金属液浇注包内的流量控制塞杆,使浇注包内的金属液1通过浇注管2和浇注管浸入弯头12,以切线方式浇注到整体轧辊6的下辊颈铸造型腔底部,浇注工艺为先慢后快,当轧辊铸造型腔金属液液面,上升到超过浇注管浸入弯头12上面20~150mm时,启动浇注管升降装置13,将浇注管2以一定的速度均匀向上提升,浇注管2的提升速度与金属液1的浇注速度保持相匹配;在整个浇注过程中,浇注管浸入弯头12始终浸入在所浇注的金属液1内,使其对所浇注的金属液一直保持稳定的浇注推力,将所浇注到铸造型腔内的金属液在圆柱型轧辊铸造型腔内产生自旋转,使金属液始终以一定的旋转速度均匀平稳上升充型;为满足顺序凝固要求,浇注下辊颈铸造型腔时,以小流量浇注,当金属液填满下辊颈铸造型腔至辊身时,提升浇注包内流量控制塞杆高度,将浇注速度递增,进行大流量浇注,在浇注20~60s后,开始减流慢浇,这样既保证金属液在铸造型腔内顺序凝固,又保证金属液面上的杂物的上浮;浇注速度控制在2~6吨/分钟,全部浇注过程不得大于2~4min,在浇注过程中,浇注温度控制在1290℃~1550℃范围;当浇注至上辊颈铸造型腔有效高度时,将浇注管2向上提升,使浇注管浸入弯头12脱离上辊颈铸造型腔金属液;

20、在浇注过程中,由于所浇注的金属液在轧辊铸造型腔内是以一定的自旋转速度均匀上升,由于离心力作用,夹杂物向中心聚集,并随金属液的上升而上浮到冒口中,保证了整体轧辊6铸件中金属液的纯洁度,在浇注过程中控制充型的平稳性,防止气体和氧化膜卷入金属液1中,造成裂纹和疏松缺陷;

21、在浇注过程中,分段调节水冷结晶器5和定向凝固装置8的冷却水的水流速度,在浇注的初期,将冷却水的水流速度调整在5~7m/s,防止所浇注的金属液冷却速度过快而造成轧辊工作层表面产生裂纹和断裂,不利于冒口的补缩,在浇注中期逐步将冷却水的水流速度调整到8~9m/s,在浇注完毕后将冷却水的水流速度调整到10~12m/s,最大不超过15m/s,以加快浇注金属液的冷却速度,细化金属晶粒,整个浇注过程和浇注后控制冷却水的温度不超过65℃,以便在最短的时间内使所浇注的金属液1快速冷却,使轧辊工作层表面形成细晶粒的等轴晶结晶组织;

22、在金属液浇注完毕后的2~5分钟内,将>1400℃~1580℃的高温金属液倒入浇注包,对上辊颈冒口进行小流量顺序补缩浇注,以消除轧辊冷却凝固时形成的疏松区,在补缩浇注结束后,将冒口保温剂加入到冒口中,使冒口金属液缓慢凝固,以延迟冒口处金属液的收缩;

23、浇注完毕后循环水泵继续保持在开启状态,使金属液1在水冷结晶器5和定向凝固装置8内继续冷却结晶,同时金属液1在定向凝固装置8的冷却下,整体轧辊6材料形成由下向上的逐层顺序凝固,形成大厚度的整体轧辊6工作层径向冷硬层,使轧辊工作层形成细晶粒的等轴晶结晶组织,减小轧辊工作层材料轴向和径向硬度落差,待浇注完毕6~9小时后将循环水泵关闭;

24、(4)脱模

25、循环水泵关闭后,浇注的整体轧辊在铸型中任其自然冷却,根据不同材质和尺寸的轧辊铸件,在浇注后16~30小时,轧辊冷却至奥氏体转变温度ar上限80~100℃时开箱,将轧辊脱模,检查整体轧辊铸锭的质量符合要求后,进行机械加工和热处理;

26、进一步的,所述水冷结晶器5和定向凝固装置8内壁防粘结涂料11的成分为石英砂粉,锆英砂粉,耐火土,膨润土,石墨粉,碳化硅粉其中的一种或多种成分组成,粘结剂为水玻璃、硅溶胶、酚醛树脂、环氧树脂其中的一种或两种组合,粘结剂的含量为涂料重量百分比的2~8%。

27、进一步的,所述的金属液浇注包为摇包或底漏包或座包其中的一种;

28、进一步的,所述的升降装置可以直接使用行车起吊浇注管2,在整体轧辊6的铸造型腔内进行上下升降浇注;

29、进一步的,所述的浇注管2在整体轧辊6的铸造型腔内的浇注,即可以使用手动控制浇注管2的上下升降,亦可以使用自动控制系统,对浇注管2的上下升降进行自动控制;

30、进一步的,所述的轧辊材质为,球墨铸铁轧辊,合金铸铁轧辊,冷硬铸铁轧辊,无限冷硬铸铁轧辊,合金铸钢轧辊,石墨铸钢轧辊,球墨铸钢轧辊、半钢轧辊,合金铸钢支承辊;

31、进一步的,所制造的整体轧辊工作层径向硬度落差<1.5hsd,辊身轴向硬度落差<1.5hsd,整体硬度均匀。

32、有益效果

33、本发明的一种整体铸造轧辊结晶组织控制工艺和设备,与现有常法铸造生产的整体轧辊有很大的不同,其主要特点是:

34、1、目前国内通常使用金属型铸造常法整体轧辊,这种轧辊在长期使用过程中存在以下不足:①冷硬层厚度小,硬度落差大,金属型铸造的常法整体轧辊第一次使用与最后一次使用,材料组织发生变化大,硬度耐磨性下降较快,轧制吨位可下降50~70吨甚至更大;②抗热疲劳性能差,轧辊长期工作在高温状态下,低的抗热疲劳性能导致轧辊在使用一段时间后,易产生裂纹及表层掉块等现象,严重影响轧件质量;③金属型制造的常法整体轧辊的韧性低、脆性大,断辊现象时有发生。

35、本发明采用水冷结晶器模具,代替传统的常法铸造整体轧辊所使用的整体金属型成型模具,可以通过调节水冷结晶器成型模具内冷却水的水流速度,控制轧辊工作层材料冷却速度。由于轧辊金属液是在水冷结晶器内冷却凝固,从而大幅度的提高了轧辊的冷却速度,改善了轧辊材料冷却效果,实现了强制性的快速冷却辊身工作层材料,使轧辊铸锭快速均匀冷凝,形核能力强,使轧辊材料的结晶组织得到细化,可以获得晶粒细小的凝固组织,提高了结晶组织的致密度和轧辊材料的硬度、强韧性、耐磨性、热疲劳抗力和抗剥离性能。具有较高的耐磨性和耐冷、热疲劳性及现代轧辊工作层材料所需具备的各项性能,且具有优良的切削加工性能,可实现以铸代锻,提高了轧辊的使用寿命,从而满足了现代轧钢业对高性能轧辊的要求。

36、由于该工艺所制造的轧辊工作层径向冷硬层厚度大,辊身径向冷硬层硬度落差小,整体硬度均匀性好,经该工艺制造的整体轧辊单次使用寿命超过传统金属型制造的整体轧辊20~30%以上,综合寿命提高50%以上。尤其是对型钢轧制生产可以提高槽底硬度,完全满足了型钢轧制生产对轧辊性能的要求,可以大幅度的提高型钢轧辊寿命,降低型钢轧制成本。

37、2、本发明的一种整体铸造轧辊结晶组织控制工艺和设备,通过在轧辊轴肩底部使用定向凝固装置,使轧辊工作层材料按照自下而上的顺序方式凝固,从而改善辊身工作层材料的结晶组织,轧辊工作层材料冷硬层结晶组织细小,致密度高,增加了整体轧辊工作层径向冷硬层厚度,减小了轧辊工作层材料轴向和径向硬度落差,所制造的整体轧辊工作层径向硬度落差<1.5hsd,辊身轴向硬度落差<1.5hsd),整体硬度均匀性好,提高了轧辊铸锭的整体机械性能,延长了轧辊使用寿命,尤其是对于型钢生产更为有利,有效地解决了现有常法铸造整体轧辊所存在的难题。

38、3、使用本发明工艺制造整体轧辊,由于采用定向凝固的铸造方法,使其从轴肩底部冷却带走的热量大于70~90%,使熔融的金属实现了自下而上顺序凝固,金属液自动由上向下的流动,有利于金属液自上而下补缩,从而缩短了补缩区的长度,减少了铸造缺陷,形成致密无缩孔的轧辊,产品质量易于控制。该工艺克服了离心铸造法易产生组织偏析和工作层易产生剥落的缺陷,所制造的轧辊材料没有密度偏析,组织均匀,抗剥落性能好。

39、4、由于采用水冷结晶器成型,模具的使用寿命高达几千次甚至几万次,极大的节省了造型材料,降低了模具费用,提高了劳动效率。节约了大量的制造费用,降低了制造成本,减少了资源和能源的浪费和环境的污染。

40、5、本发明通过独特的型内自旋转顶注法进行整体轧辊浇注,将金属液通过浸入式浇注管弯头,以切线方式浇注到整体轧辊型腔内,在整个浇注过程中,浸入式浇注管弯头始终浸入在所浇注的金属液内,对所浇注的金属液一直保持稳定的浇注推力,加速了金属液在整体轧辊型腔内的自旋转和上下搅动,使浇注到型腔内的金属液,在圆柱型轧辊型腔内始终以一定的旋转速度均匀平稳上升充型,由于离心力作用,有利于夹杂物的充分上浮,使夹杂物向中心聚集,并随金属液的上升而上浮到冒口中,保证了整体轧辊铸件中金属液的纯洁度。金属液在铸型内的旋转,提高了铸型内金属液温度的均匀性,避免了了因金属液温度不均匀,而造成的轧辊铸件在凝固时裂纹的产生,使轧辊铸件的表面质量和心部质量都得到了保证。

41、6、通过采用型内自旋转顶注技术,浇铸时金属液从浇注导管弯头内流出,直接引流至型腔的底部,这样金属液就不会产生自由落体运动,从而不会对底部产生冲击,也就不会对型腔产生破坏,而且利于排气,金属液由下而上充型平稳,对下辊颈和上辊颈的型砂冲击小,减少了对上下辊颈型砂的冲刷,保证轧辊上下辊颈厚度均匀性,减少了轧辊夹砂缺陷,简化了生产工序,减少劳动强度、提高生产效率,保证了轧辊的质量。

42、7、本发明在浇注过程中,通过控制充型的平稳性,使金属液在浇注管内时刻处于充满状态,防止了气体和氧化膜卷入金属液中,造成裂纹和疏松缺陷。

43、8、本发明下辊颈型腔采用铬铁矿砂造型,增加了退让性,提高了下辊颈铸型冷却速度,实现顺序凝固,可显著降低下辊颈与工作层硬度落差,使下辊颈与水冷结晶器的快速冷却工作层形成交接过渡,防止和减小下辊颈铸件的裂纹倾向,使下辊颈表面获得一定厚度的致密的柱状晶组织,提高了下辊颈强度,减少下辊颈与轴肩交接处断辊,提高整体轧辊的使用寿命,保障轧制产品的质量,便于广泛推广和使用。

- 还没有人留言评论。精彩留言会获得点赞!