一种间歇式短循环节能型高精度热处理炉及其应用方法与流程

本发明涉及铝材料生产加工设备领域,特别涉及一种间歇式短循环节能型高精度热处理炉及其应用方法。

背景技术:

1、铝型材在生产过程中,需要经过时效炉进行时效处理。目前,市面上的时效炉主要以长度方向循环风时效炉为主。该时效炉不但占地面积大,而且时效炉内的循环风路线长和温度均匀性差,难以满足汽车航空等高性能产品的热处理要求。另外,整个进出炉要占用相当长的一部分时间,且进出炉门时由于里面的升温与保温区直接与厂房连通,里面的热量会直接从两端炉门口逸散,导致能量的浪费。如此,进出炉的热量散失会进一步导致下一环节需要更长的升温时间,影响时效整体的节拍。还有,上述的时效炉由于采用长度方向热风循环,容易出现远离进风端时,效果不如靠近进风端的时效效果,通常厂家的做法是延长加热时间,这个情况下则容易导致近风端的型材过时效,即时效不均匀。

技术实现思路

1、鉴于上述问题,本发明的目的在于提供一种节能和时效均匀,及节省占地面积的间歇式短循环节能型高精度热处理炉及其应用方法。

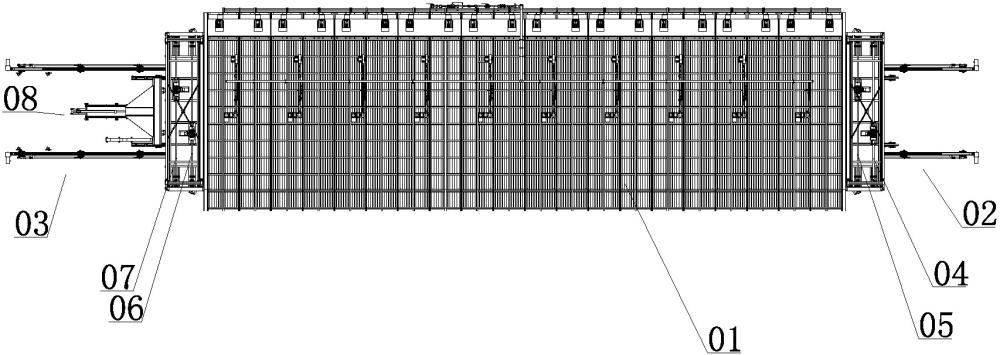

2、为实现上述目的,本发明提供的一种间歇式短循环节能型高精度热处理炉,其中,包括时效炉本体、在时效炉本体两侧分别设有的进炉输送机构和出炉输送机构、在进炉输送机构一侧的时效炉本体上依次设有的第一炉门和第二炉门、在出炉输送机构一侧的时效炉本体上依次设有的第三炉门和第四炉门,及在时效炉本体内设有向出炉输送机构一侧延伸至时效炉本体外的进出炉步进机构。

3、进出炉步进机构包括在时效炉本体内的两侧分别设有多个间隔排列的第一水平导向座和第二水平导向座、在第一水平导向座上设有向时效炉本体两端延伸的第一可移动横梁、在第二水平导向座上设有向时效炉本体两端延伸的第二可移动横梁、在位于出炉输送机构一侧的第一可移动横梁与第二可移动横梁之间设有的第一固定座、在第一固定座上设有的第一伸缩油缸、在第一伸缩油缸上设有分别与第一可移动横梁和第二可移动横梁固定连接的t形架、

4、在第一可移动横梁上设有多个间隔排列的第一升降导向座、在第二可移动横梁上设有多个间隔排列的第二升降导向座、在第一升降导向座上设有的第一升降横梁、在第二升降导向座上设有的第二升降横梁、

5、在t形架两端的第一可移动横梁和第二可移动横梁上分别设有的第二伸缩油缸和第三伸缩油缸、在第二伸缩油缸和第三伸缩油缸上分别设有的曲臂块、在曲臂块与第一升降横梁端部之间设有分别与曲臂块和第一升降横梁端部活动连接的第一连接杆、在曲臂块与第二升降横梁端部之间设有分别与曲臂块和第二升降横梁端部活动连接的第二连接杆、

6、及在第一升降横梁的一侧和第二升降横梁的一侧分别设有的第一托架和第二托架;

7、第一托架和第二托架高度相等。

8、第一升降横梁或者第二升降横梁升降前的高度低于第一托架或者第二托架的高度。

9、第一升降横梁或者第二升降横梁升降后的高度高于第一托架或者第二托架的高度。

10、在一些实施方式中,第一水平导向座和第二水平导向座均包括在第一可移动横梁或者第二可移动横梁下方设有的固定块、在固定块上设有的固定支座、在固定支座上设有与第一可移动横梁或者第二可移动横梁底面接触的第一导向轮,及在第一可移动横梁或者第二可移动横梁侧面的固定支座上设有引导第一可移动横梁或者第二可移动横梁水平移动的第二导向轮。

11、在一些实施方式中,第一升降导向座和第二升降导向座均包括在第一可移动横梁或者第二可移动横梁上设有的斜块、在斜块上端设有的第一限位块、在斜块下端设有的第二限位块,及在第一升降横梁或者第二升降横梁上设有滑行斜块的斜面上的滑轮。

12、进炉输送机构包括在第一炉门外的第一可移动横梁和第二可移动横梁两侧上分别设有的第一主动机构、在第一主动机构一侧设有与第一主动机构在同一直线上的第一从动机构和第二从动机构、在第一主动机构,第一从动机构和第二从动机构上分别设有的第一摆动横梁,及在第一摆动横梁上设有的往复进料机构;

13、第一主动机构包括在第一可移动横梁或者第二可移动横梁一侧设有的第二固定座、在第二固定座上设有的第一转轴、在第一转轴一侧上设有与第一转轴端部和第一摆动横梁连接的第一拔块、在第一转轴另一侧上设有的第一传动块、在第二固定座一侧的第一摆动横梁上设有的第一定位块,及在第一定位块与第一传动块之间活动连接有的第三油缸。

14、第一拔块与第一摆动横梁活动连接;

15、第一从动机构包括在第一主动机构一侧设有的第三固定座、在第三固定座上设有的第二转轴、在第二转轴一侧上设有与第二转轴端部和第一摆动横梁连接的第二拔块、在第二转轴另一侧上设有的第二传动块,及在第二传动块上设有与第一传动块连接的第一节连杆。

16、第二从动机构包括在第一从动机构一侧设有的第四固定座、在第四固定座上设有的第三转轴、在第三转轴一侧上设有与第三转轴端部和第一摆动横梁连接的第三拔块、在第三转轴另一侧上设有的第三传动块,及在第三传动块上设有与第二传动块连接的第二节连杆。

17、往复进料机构包括在第一摆动横梁两端分别设有的第一传动滚轮和第二传动滚轮、在第一传动滚轮一侧上设有与第一传动滚轮同轴的第一传动齿轮、在第一传动齿轮一侧上设有与第一传动齿轮啮合的第一主动齿轮、在第一主动齿轮上设有与第一主动齿轮同轴的第一电机、在第一传动滚轮与第二传动齿轮之间的第一摆动横梁内部设有的第一传动链条、在第一传动链条上设有向上延伸至第一摆动横梁外的第一t形托台、在第一t形托台两端上分别设有与第一t形托台连接固定于第一传动链条上的第一固定牵引块,及在分别对应第一传动滚轮和第二传动滚轮位置上方的第一摆动横梁上设有的第一限定块和第二限定块。

18、第一t形托台随着第一摆动横梁同时上升托住物料,并往前输送物料。第一摆动横梁内部的第一t形托台两侧上分别设置有引导第一t形托台前进后退的第三导向轮。

19、在一些实施方式中,出炉输送机构包括在第四炉门外的第一可移动横梁和第二可移动横梁两侧上分别设有的第二主动机构、在第二主动机构一侧设有与第二主动机构在同一直线上的第三从动机构和第四从动机构、在第三从动机构和第四从动机构上分别设有的第二摆动横梁,及在第二摆动横梁上设有的往复出料机构。

20、第二主动机构包括在第一可移动横梁或者第二可移动横梁一侧设有的第五固定座、在第五固定座上设有的第四转轴、在第四转轴一侧上设有与第四转轴端部和第二摆动横梁连接的第四拔块、在第四转轴另一侧上设有的第四传动块、在第五固定座一侧的第二摆动横梁上设有的第四定位块,及在第四定位块与第四传动块之间活动连接有的第四油缸。

21、第四拔块与第二摆动横梁活动连接;

22、第三从动机构包括在第二主动机构一侧设有的第六固定座、在第六固定座上设有的第五转轴、在第五转轴一侧上设有与第五转轴端部和第二摆动横梁连接的第五拔块、在第五转轴另一侧上设有的第五传动块,及在第五传动块上设有与第四传动块连接的第三节连杆。

23、第四从动机构包括在第三从动机构一侧设有的第七固定座、在第七固定座上设有的第六转轴、在第六转轴一侧上设有与第六转轴端部和第二摆动横梁连接的第六拔块、在第六转轴另一侧上设有的第六传动块,及在第六传动块上设有与第六传动块连接的第四节连杆。

24、往复出料机构包括在第二摆动横梁两端分别设有的第三传动滚轮和第四传动滚轮、在第三传动滚轮一侧上设有与第三传动滚轮同轴的第二传动齿轮、在第二传动齿轮一侧上设有与第二传动齿轮啮合的第二主动齿轮、在第二主动齿轮上设有与第二主动齿轮同轴的第二电机、在第三传动滚轮与第二传动齿轮之间的第二摆动横梁内部设有的第二传动链条、在第二传动链条上设有向上延伸至第二摆动横梁外的第二t形托台、在第二t形托台两端上分别设有与第二t形托台连接固定于第二传动链条上的第二固定牵引块,及在分别对应第三传动滚轮和第四传动滚轮位置上方的第二摆动横梁上设有的第三限定块和第四限定块。

25、所述的第二t形托台随着第二摆动横梁同时上升托住物料,并往前输送物料。

26、本发明另一目的是提供一种间歇式短循环节能型高精度热处理炉的应用方法,其中,具体步骤如下:

27、(1)当装满框的物料送来后,放置于进炉输送机构的第一摆动横梁上,此时的第一炉门打开,其余炉门闭合;

28、(2)通过进炉输送机构将料框送入第一炉门与第二炉门之间密封空间的等待区;

29、(3)之后,第一炉门闭合,第二炉门和第三炉门打开;

30、(4)进出炉步进机构将待时效满框送至待进料工位;

31、(5)进出炉步进机构中的第一升降横梁和第二升降横梁升起,并托住炉内所有满框;

32、(6)进出炉步进机构中的第一油缸拉动第一可移动横梁和第二可移动横梁整体平移往前走一个工位。

33、(7)进出炉步进机构中的第一升降横梁和第二升降横梁下降,此时由第一托架和第二托架托住炉内所有满框;

34、(8)第一油缸向后平移伸出,第一升降横梁和第二升降横梁复位,自此刚进入的满框进入加热单元,第二炉门和第三炉门闭合;于此同时,刚完成时效的满框则在进出炉步进机构放置的位置后再通过出炉输送机构的转运进入第三炉门与第四炉门之间密封空间的等待区,随后第三炉门进行闭合;

35、(9)第四炉门打开,通过出炉输送机构的转运将时效后的满框送出炉门。

36、(10)至此,完成一个进框与出框的周期动作,炉内始终处于满工位运行中。

37、本发明有益效果是具有节能和时效均匀,及节省占地面积的效果。由于采用间歇式的进料方式以及4个炉门的独立的闭合实现炉内热量不出现大量的逸散。而传统的时效炉,物料要再炉外备好整炉的物料,当出料时炉门全开,炉内的热量在进出料时会大量逸散,而新型热处理炉进出料均配有有双炉门控制,散发的热量少,节能约36%。其次,采用短循环风对型材进行时效处理,相对于传统时效炉,热风走到行程从原有的全部料框位长度缩短至炉子的宽度度,分段独立加热和循环风控制,循环风无死角,型材时效更均匀,时效成品率更高。如下图所示,燃烧产生的热量在左侧冷循环风的推动以及右侧旋风机入风口的吸力作用下顺着右侧导流板往加热单元n灌入热风,通过热对流以及热辐射对型材进行升温、加热,然后从左侧导流板回到顶部的燃烧室开始下一轮热循环风,因此实现了节能和时效均匀的效果。又由于短循环的结构设计,相对于传统长循环模式而言,温度控制更精准,传统温差精度±5℃,而新型热处理炉温控精度可达±2℃,极大降低型材出现过时效的风险;同等产量而言,新型热处理炉占地面积比传统时效炉更低,其占地面积约为传统时效炉的36%左右。具有非常可观的单位面积产出比。有数据对比:1台60m长11m宽的新型时效炉,可以时效20框,20h产量为120框。而传统1台时效炉净空间需要长度76m宽度6m,20h可以时效5个炉次,20h产量为30框,则需要4台传统时效炉才能匹配1台新型时效炉的产量。下面比较他们的占地面积:

38、1台新型热处理炉占地:60*11=660㎡

39、4台传统时效炉占地:4*76*6=1824㎡

40、由此可以很明显对比出同等产量需求下,新型热处理炉占地具有非常明显的优势,占地仅为同产能时效炉的36.2%,由于实际生产时4台时效炉要留有更多人形通道,则会进一步拉大单位面积产出比的差距,而新的热处理炉实现了节省占地面积的目的。

- 还没有人留言评论。精彩留言会获得点赞!