一种利用生物质对含锌粉尘球团进行还原脱锌的方法

本发明属于钢铁冶金领域,具体涉及一种利用生物质对含锌粉尘球团进行还原脱锌的方法。

背景技术:

1、钢铁行业是我国国民经济发展的支柱产业。根据国家钢铁协会的数据显示,从2012年开始至2022年,全国钢铁总产量从7.23亿吨增加至10.13亿吨。然而,随着钢铁产量的稳步增长,随之产生的尘泥量也相应增加。在钢铁生产过程中,粉尘和尘泥的产生量约占粗钢产量的8%~12%。其中含锌粉尘是主要由氧化铁和氧化锌等成分组成的固体废弃物。开发适宜的工艺回收利用钢厂含锌粉尘不仅能提高资源利用率,还能避免因粉尘堆存带来的环境问题。

2、目前含锌粉尘的处理方法主要有火法工艺和湿法工艺两种。湿法工艺主要是利用氧化锌能够溶于酸碱这一特性,采用酸或碱两类浸出液,将锌分离出来收集,但湿法存在回收率较低和设备易腐蚀等问题。火法工艺中应用较多的是回转窑还原工艺和转底炉还原工艺,其利用了粉尘中金属元素的沸点差异,使金属氧化物在高温下被还原剂还原,低沸点金属在高温下挥发。锌具有较低的沸点(907℃),锌的氧化物在高温条件下能被还原成锌蒸汽并随烟气排出,进入收集系统中冷凝,实现回收。其他高沸点元素留在渣中,可进行进一步处理和分离回收。

3、现有技术中也公开了一些含锌粉尘的还原脱锌方法,例如中国专利cn110317950a公开了一种含锌粉尘的还原脱锌方法,将高炉布袋灰、炼钢钢包炉灰、炼钢转炉烟尘、含碳细粉以及粘结剂,按照一定配比进行配料混匀制得生球,干燥后所得干球加入到回转窑中进行还原,在还原的过程中向所述回转窑内添加粒煤,还原后在保护气氛下进行冷却得到还原脱锌球团。该工艺还原时间较长,同时在回转窑中使用粒煤作为还原剂与含锌粉尘反应,这个还原过程需要提供一定的热量和能量以促使反应发生,导致煤用量和能耗较高,成本和污染物排放量也相应较高。

4、中国专利cn 106893866 a公开了一种含锌粉尘的处理方法,将含锌粉尘70~90%、煤基还原剂0~29%与粘结剂l~5%混合造球。此工艺采用竖炉,竖炉包括至少一个还原室,每个还原室由至少一个燃烧室供热。将所述含锌粉尘球团加入至少其中一个还原室中,还原段内的温度控制在600~1300℃范围内,还原时间为l h~10h。在还原室内得到含有煤气及锌蒸气的烟气,烟气冷却处理后得到固态氧化锌。该工艺还原剂用量大成本较高,能耗高,碳排放量大。

5、中国专利cn 109554550a公开了一种炼钢粉尘综合利用回收锌的方法,将炼钢粉尘100份、焦粉6~8份、添加剂0~2份以及水0.4~0.7份混合后压制成团。干燥后将球团送入真空碳管炉中进行真空焙烧,真空度为10~100pa下控制反应温度为850~950℃,并恒温处理80~100min。单质锌挥发物经冷凝收集获得高纯度锌锭,使得炼钢粉尘中锌的回收率达97.76%。但该工艺使用在真空碳管炉中进行真空焙烧,存在生产成本高,生产效率受限,焙烧过程复杂,同时真空焙烧消耗大量能源,导致能耗较高。

6、由上述可知这些方法存在能耗高、排放二氧化碳和成本高等问题。大部分还原工艺都采用煤作为还原剂,在目前碳中和的背景下,如何降低火法工艺的碳排放,同时减少化石能源的消耗提高经济效益,是现在很多研究人员所关注的重点。

技术实现思路

1、针对含锌粉尘直接还原工艺现有的问题,本发明的目的在于提供一种利用生物质对含锌粉尘球团进行还原脱锌的方法,在处理含锌粉尘过程中寻求更加环保、高效的解决方案,以促进钢铁行业的可持续发展。

2、为了达到上述目的,本发明提供以下技术方案:

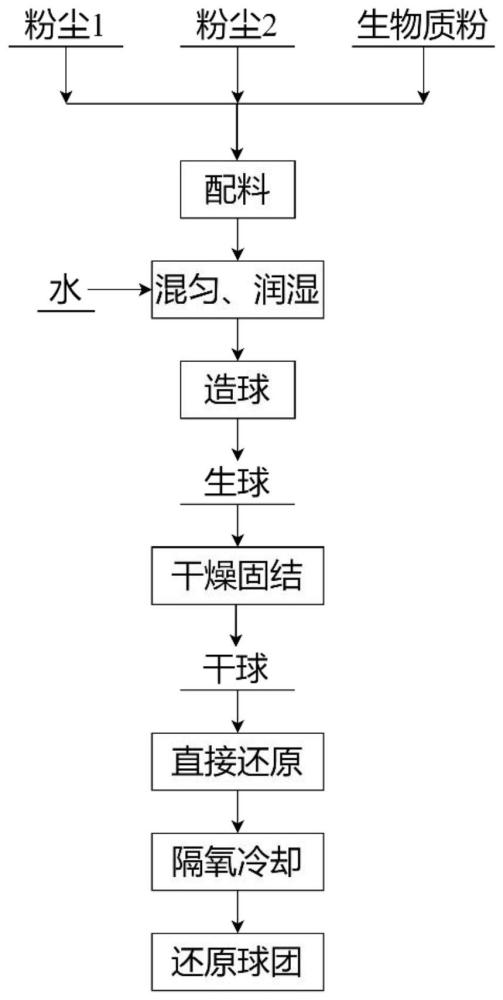

3、本发明提供一种利用生物质对含锌粉尘球团进行还原脱锌的方法,包括以下步骤:

4、s1、备料:将含锌粉尘物料、生物质进行预处理;

5、s2、造球:将步骤s1所得含锌粉尘物料、生物质混合均匀,对混合物料进行造球,得到生球;

6、s3、干燥:将步骤s2所得生球进行干燥处理,得到含锌粉尘含碳干球;

7、s4、还原:将步骤s3所得含锌粉尘含碳干球进行直接还原,反应结束后隔氧冷却,得到脱锌还原球团。

8、优选的,步骤s1中,所述含锌粉尘物料包括高炉布袋灰(bh)和转炉除尘灰(zh)。其中,高炉布袋灰(bh)为含碳含锌粉尘,在反应时其中的碳能充当部分还原剂还原粉尘中的金属氧化物,将两种粉尘进行配比可以降低后续所需的额外配碳量。

9、优选的,步骤s1中,所述生物质包括椰壳、甘蔗渣、秸秆、核桃壳、杂木、红木和松木中的一种或多种。

10、进一步,步骤s1中,将生物质分别放入干燥箱干燥,干燥温度100~120℃,干燥时间1~12h;然后用破碎机将生物质粉碎至-200目占50%以上,得到生物质粉末。

11、优选的,步骤s2中,向含锌粉尘物料中配入生物质粉末、膨润土以及适量的水,混合均匀后进行造球。

12、优选的,步骤s2中,混合物料中碳铁质量比为0.20:1~0.45:1。

13、进一步,步骤s2中,在圆盘造球机中对混合物料进行造球,其中造球时间为14~20min,生球水分13%~15%,生球粒度为12~18mm。

14、优选的,步骤s3中,生球干燥温度200℃~350℃,干燥风速为0.6~1.4m/s,干燥时间为6~12min,料层高度为60~200mm。

15、优选的,步骤s4中,还原温度为1050℃~1250℃,还原时间为40min~100min。

16、本发明的原理:本发明提供了一种利用生物质对含锌粉尘球团进行还原脱锌的方法,其目的是为了利用生物质可再生、成本低、来源广、硫含量低、碳中性、挥发分含量高的特点,将生物质原料直接作为碳质还原剂,减少对于化石能源的依赖。生物质挥发分含量高的特点有利于促进还原过程含锌粉尘球团中锌、铅、钾和钠等元素的还原脱除,还原后的铁以金属铁的形式存在还原球团中,能作为炼铁的优质原料。生物质可再生、硫含量低、碳中性的特点也符合钢铁行业未来绿色低碳可持续发展的趋势。

17、本发明的有益技术效果为:

18、(1)本发明提供了一种利用生物质对含锌粉尘球团进行还原脱锌的方法,我国生物质资源丰富,应用生物质资源作为还原剂,在减少了化石燃料使用的同时避免了生物质资源的浪费,降低了成本。

19、(2)本发明利用了生物质硫含量低和碳中性特点,能减少还原过程硫氧化物和碳的排放量,符合钢铁行业未来绿色低碳发展的趋势。利用生物质中的碳,配合高炉布袋灰中的自有碳可满足还原含锌粉尘的碳消耗量,且优选的几种生物质灰分最高仅为杂木的8.98%,不会为还原球团引入过多杂质。

20、(3)本发明利用了生物质反应性强,挥发份高的特点,促进了粉尘中铁氧化物还原为金属铁,还原团块的金属化率为能达95%以上,同时还原过程生物质中挥发份的脱除有利于球团中孔隙的生成和物质的传输,进而促进锌、铅、钾、钠等有害元素的脱除,铅锌的脱除率能达99%以上,钾钠的脱除率能达90%以上,所得到的还原球团能直接作为高炉炼铁的原料。

- 还没有人留言评论。精彩留言会获得点赞!