陶瓷球高精密V形槽研磨加工工艺的制作方法

本发明涉及陶瓷球加工领域,具体涉及一种陶瓷球高精密v形槽研磨加工工艺。

背景技术:

1、在研磨加工过程中,自旋角度的值取决于球坯和研磨盘导向槽的直径,与研磨盘转速无关,由于自旋角在旋转时是保持不变的。球坯与研磨盘的接触点在球坯表面形成的研磨迹线是一组以球坯自转轴为轴的圆。球和研磨盘的运动机理以及机床结构与粗磨加工时相似,但由两块研磨盘取代金刚石板和导球板。上研磨盘浮动且必须具有精确导向。下研磨盘被加工成v型槽使,磨盘为v形和平面。陶瓷球与磨盘为三点接触。此方法使球自转轴均匀地变化,快速地去掉多余的加工留量,以完成研磨加工。研磨盘的硬度、盘沟的截面形状(同心沟槽)和研磨压力的相互作用,使磨料在两个工作面间滚动时,由磨粒锐角产生切削作用。其结果是形成细微且无方向的加工痕迹,其与钢球研磨时的磨削机理相一致。该种研磨方法与钢球研磨类似可在小型精研机上完成,应用方便。

2、原先的生产加工工艺用时长,质量不稳定,缺陷流出风险高,产品合格率低,现在需要通过技术改进,使用v型槽研磨法,配备不同配比的混合磨料,降低生产成本,降低安全风险。

技术实现思路

1、为了解决上述技术问题,本发明提出了一种陶瓷球高精密v形槽研磨加工工艺,工艺完善合理,提高了研磨效率,以及提高自身的几何精度、表面要求。

2、本发明的技术方案:

3、陶瓷球高精密v形槽研磨加工工艺,陶瓷球精密研磨加工从粗磨一、粗磨二、精磨、初研、精研五大加工工序依次加工磨削,在消耗尺寸的同时使得陶瓷球表面几何精度及力学精度达到加工要求;具体步骤如下,

4、粗磨一:

5、采用金刚石板对热等静压烧结处理后的陶瓷球进行第一道工序的研磨加工,需要在这道工序消耗至少150um的余量,在加工压力0~4kn以及转速20~50r/min下进行研磨,需要注意是此工序的磨削液为水,无需增加其他磨削介质;

6、粗磨二:

7、采用v型槽的铸铁磨盘,通过固定盘和研磨盘在加工压力10~20kn、转速10~20r/min的情况下,进行研磨消耗到+40um,在尺寸消耗疲劳时候,需要增加磨削液,本工序使用的磨削液为自动混合磨液,磨液由悬浮液与水进行比例融合均匀后,在研磨时进行添加消耗尺寸;

8、精磨:

9、采用v型槽的铸铁磨盘,通过固定盘和研磨盘在加工压力10~20kn、转速10~20r/min的情况下,进行研磨消耗到+10um,在尺寸消耗疲劳时候,需要增加磨削液,本工序使用的磨削液为自动混合磨液,磨液由悬浮液与水进行比例融合均匀后,在研磨时进行添加消耗尺寸;在精磨时候就需要开始控制尺寸消耗情况下,从而确保精磨后的球的直径变动量、批直径变动量及表面均满足标准要求;

10、初研:

11、采用v型槽的铸铁磨盘,通过固定盘和研磨盘在特定的加工压力10~15kn、转速10~15r/min的情况下,进行研磨消耗到s+4um,在尺寸消耗疲劳时候,需要增加磨削液,本工序使用的磨削液为自动混合磨液,磨液由悬浮液与氧化铬进行比例融合均匀后,在研磨时进行添加消耗尺寸;此工序将会对球些许尺寸的消耗,主要是修整表面精度使得表面更加细腻,无划痕;因此此工序加工尺寸消耗量需要格外注意;

12、精研:

13、采用v型槽的铸铁磨盘,通过固定盘和研磨盘在加工压力5~10kn、转速5~10r/min的情况下,进行研磨消耗到sum,在尺寸消耗疲劳时候,需要增加磨削液,本工序使用的磨削液为自动混合磨液,磨液由悬浮液与氧化铬进行比例融合均匀后,在研磨时进行添加消耗尺寸;精研工序加工完成后需要对球几何精度、力学精度、表面进行检验确认。

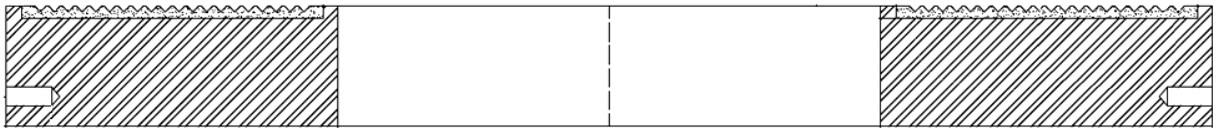

14、所述的粗磨一中金刚石板的基体材质是钢,基体上面由内到外设计有20条环形沟槽,沟槽深度为球体的三分之一;沟槽上面镀有一层金刚石层,金刚石粒度是200#~240#,金刚石浓度:100%。

15、所述的v型槽的铸铁磨盘上面设计有若干道环形沟槽,环形沟槽的钩数为17~25道,环形沟槽的沟深3.2~4.04mm,环形沟槽的沟距为7.3~9.1mm,第一钩中心到最外边距离为18.9~22.5mm。

16、所述的悬浮液是h_96悬浮液;

17、所述粗磨二到精磨中的磨液是水+悬浮液按照重量比4:1 混合;

18、所述初研中的磨液是水+悬浮液+氧化铬+金刚石粉,其中水与悬浮液的重量比为3:1,且1l 水与悬浮液混合液中添加氧化铬14g、金刚石粉4g;

19、所述的精研的磨液是水+悬浮液+氧化铬,其中水与悬浮液的重量比为3:1,且1l水与悬浮液混合液中添加氧化铬10g。

20、本发明的优点是陶瓷球精密研磨加工分为粗磨一、粗磨二、精磨、初研、精研五大加工工序;陶瓷球在经过热等静压烧结后,进入到精密研磨加工工艺,经过多工序的磨、研、超精,从而使得陶瓷球在磨削相应的余量,提高自身的几何精度、表面要求,达到符合国家级级别的标准要求;配备不同配比的混合磨料、磨液提高研磨的效率。

技术特征:

1.陶瓷球高精密v形槽研磨加工工艺,其特征在于,陶瓷球精密研磨加工从粗磨一、粗磨二、精磨、初研、精研五大加工工序依次加工磨削,在消耗尺寸的同时使得陶瓷球表面几何精度及力学精度达到加工要求;具体步骤如下,

2.根据权利要求1所述的陶瓷球高精密v形槽研磨加工工艺,其特征在于,所述的粗磨一中金刚石板的基体材质是钢,基体上面由内到外设计有20条环形沟槽,沟槽深度为球体的三分之一;沟槽上面镀有一层金刚石层,金刚石粒度是200#~240#,金刚石浓度:100%。

3.根据权利要求1所述的陶瓷球高精密v形槽研磨加工工艺,其特征在于,所述的v型槽的铸铁磨盘上面设计有若干道环形沟槽,环形沟槽的钩数为17~25道,环形沟槽的沟深3.2~4.04mm,环形沟槽的沟距为7.3~9.1mm,第一钩中心到最外边距离为18.9~22.5mm。

4.根据权利要求1所述的陶瓷球高精密v形槽研磨加工工艺,其特征在于,所述的悬浮液是h_96悬浮液;

技术总结

本发明涉及一种陶瓷球高精密V形槽研磨加工工艺,陶瓷球精密研磨加工从粗磨一、粗磨二、精磨、初研、精研五大加工工序依次加工磨削,在消耗尺寸的同时使得陶瓷球表面几何精度及力学精度达到加工要求。优点是陶瓷球精密研磨加工分为粗磨一、粗磨二、精磨、初研、精研五大加工工序;陶瓷球在经过热等静压烧结后,进入到精密研磨加工工艺,经过多工序的磨、研、超精,从而使得陶瓷球在磨削相应的余量,提高自身的几何精度、表面要求,达到符合国家级级别的标准要求;配备不同配比的混合磨料、磨液提高研磨的效率。

技术研发人员:沙小建,王嵘,王军,朱根勇,陆晓妹,时明亮

受保护的技术使用者:江苏力星通用钢球股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!