一种阻燃高回弹聚氨酯海绵及其制备方法与流程

本技术涉及聚氨酯海绵的,尤其是涉及一种阻燃高回弹聚氨酯海绵及其制备方法。

背景技术:

1、聚氨酯软质泡沫塑料简称软泡,俗称海绵,主体原料为聚醚多元醇和甲苯二异氰酸酯,加入泡沫稳定剂、发泡剂、催化剂、填料等通过聚合反应发泡制备。聚氨酯海绵的应用范围非常广泛,包括家具垫材、交通工具座椅垫材和包装用品等。但海绵作为一种密度较低,比表面积较大的有机聚合物泡沫材料,其具有很强的燃烧性能,与目前越来越严格的消防安全要求相冲突。因此,对海绵阻燃方面的需求非常迫切。

2、传统的提高海绵阻燃性能的有效方法是添加含溴和氯的阻燃剂。海绵在燃烧过程中发生连锁反应,大量化学性质活跃的氢氧自由基和一部分大分子自由基形成,维持燃烧反应的持续进行。卤代化合物在燃烧过程中产生大量的卤化氢,卤化氢与氢氧自由基反应,不断消耗氢氧自由基,从而中断燃烧过程中发生的连锁反应,达到阻燃的效果。但卤素阻燃剂虽然优点明显,但其燃烧裂解会产生大量的致癌物质和有害气体,逐渐被禁止使用。因此,急需一种阻燃效果好,制备工艺容易实现的海绵。

技术实现思路

1、为了提高海绵的阻燃性能,本技术提供一种阻燃高回弹聚氨酯海绵及其制备方法。

2、第一方面,本技术提供一种阻燃高回弹聚氨酯海绵,采用如下技术方案:

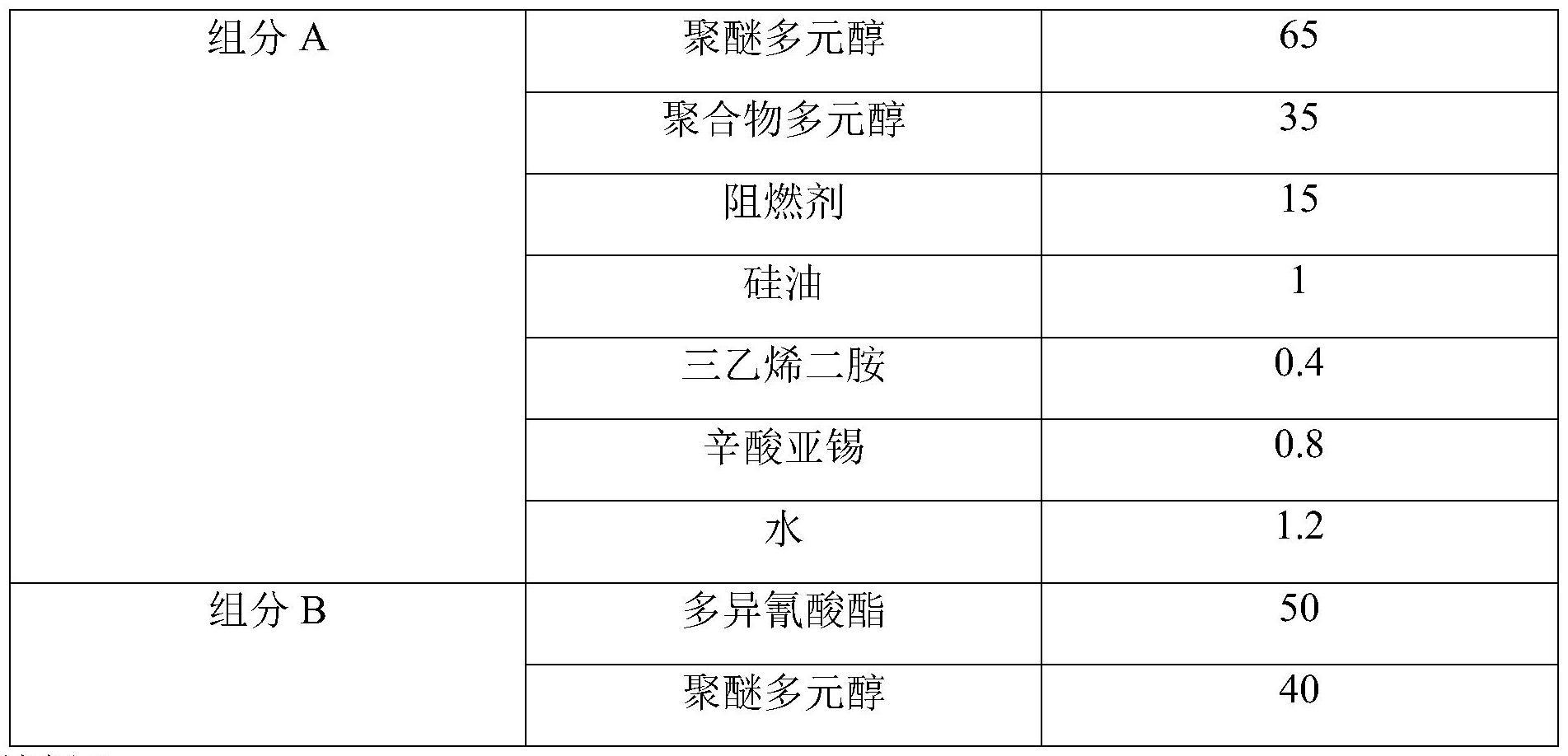

3、一种阻燃高回弹聚氨酯海绵,其包括组分a和组分b,所述组分a和所述组分b的重量份比为100:(45-55);

4、所述组分a包括如下重量份的原料:聚醚多元醇60-70份、聚合物多元醇30-40份、阻燃剂15-30份、硅油0.8-1.2份、三乙烯二胺0.3-0.5份、辛酸亚锡0.5-1份、水1.0-1.5份;所述聚醚多元醇的平均分子量为5000-13000;所述聚合物多元醇的官能度为3-5,羟值的范围为17-28mgkoh/g;

5、所述阻燃剂通过聚酰亚胺纤维酸化后接枝端氨基聚酰胺,然后与多元醇磷酸酯、环氧丙烷在双金属氰化络合物催化剂的作用下,经聚合反应制得;

6、所述组分b通过如下重量份的原料经预聚反应得到:多异氰酸酯40-60份、聚醚多元醇35-45份;聚醚多元醇的平均分子量为3000-5000。

7、通过采用上述技术方案,通过对聚氨酯原料的种类的选取,以及其各原料的配比,使聚氨酯海绵具有优异的回弹率、透气性和抗拉强度,再次基础上,制备阻燃剂,以提高聚氨酯海绵的阻燃性能。其中,阻燃剂通过采用具有阻燃性能的聚酰亚胺纤维,对其表面进行酸化,然后进行氨基化,然后再与多元醇磷酸酯共同作为起始剂制备聚醚多元醇,使阻燃剂添加了氮元素和磷元素,从而加强了聚酰亚胺纤维的阻燃性能,另外,其表面的聚醚多元醇在聚氨酯海绵制备的过程中参与反应,从而使阻燃剂与聚氨酯海绵紧密结合,形成一个整体,在燃烧过程不易与海绵体系脱离,发挥了优异的阻燃性能。

8、作为优选:所述组分a和所述组分b的重量份比为100:50,所述阻燃剂的添加量为25份。

9、通过采用上述技术方案,阻燃剂添加到一定量后,其阻燃性能发挥明显,随着阻燃剂添加量的逐渐增大,聚氨酯海绵的阻燃性能和拉伸强度逐渐增大,但回弹率逐渐降低。阻燃剂的添加量为25kg时,聚氨酯海绵的综合性能更优。

10、作为优选:所述阻燃剂的制备方法如下:

11、s1、配置质量分数为38-42%的磷酸溶液,升温至36-40℃后,将聚酰亚胺纤维加入磷酸溶液中,磷酸溶液与聚酰亚胺纤维的重量份比为50:(1-3),加入聚酰亚胺纤维后,搅拌反应2-4h,然后过滤,干燥,得酸化聚酰亚胺纤维;

12、s2、在10-15重量份的水中加入4-6重量份的端氨基聚酰胺和0.2-0.5重量份的阳离子表面活性剂,搅拌至溶解,然后加入1-1.5重量份的酸化聚酰亚胺纤维,搅拌反应30-50min,过滤,干燥,得氨基化聚酰亚胺纤维;

13、s3、将25-27重量份的氨基化聚酰亚胺纤维、10-12重量份的多元醇磷酸酯、0.3-0.5重量份的双金属氰化络合物催化剂,在100℃下真空脱水,然后升温至130-140℃,加入1-2重量份的环氧丙烷进行诱导激活反应,当反应装置内的压力持续下降,温度持续上升时,继续连续加入200-250重量份的环氧丙烷,添加完毕后,继续反应1-2h,然后抽真空,降温,得阻燃剂。

14、通过采用上述技术方案,通过将聚酰亚胺纤维酸化,其表面带有大量羧基和羟基,然后接枝端氨基聚酰胺,然后与多元醇磷酸酯作为起始剂,与环氧丙烷反应,使聚酰亚胺纤维表面形成聚醚多元醇结构。

15、作为优选:所述聚酰亚胺纤维的长度范围为0.5-1.5cm,粗度为2d。

16、通过采用上述技术方案,聚酰亚胺纤维的长度对聚氨酯海绵的氧指数具有一定的影响,其长度不宜过长或过短,范围适宜在0.5-1.5cm之间。

17、作为优选:所述端氨基聚酰胺的平均分子量为350-370,氨基数3-4/mol。

18、通过采用上述技术方案,端氨基聚酰胺的分子量不宜过大,过大时,由于空间位阻作用,与聚酰亚胺纤维反应的端氨基聚酰胺纤维反应的量较少,影响后期聚酰亚胺纤维表面形成的聚醚多元醇的结构,从而降低了聚酰亚胺纤维与聚氨酯海绵体系之间的结合力,降低了阻燃性能。

19、作为优选:所述阳离子表面活性剂为十六烷基三甲基溴化铵、十二烷基二甲基苄基氯化铵中的一种或两种。

20、作为优选:所述多异氰酸酯为二苯基甲烷二异氰酸酯、甲苯二异氰酸酯和萘二异氰酸酯中的一种或几种。

21、第二方面,本技术提供一种阻燃高回弹聚氨酯海绵的制备方法,采用如下技术方案:一种阻燃高回弹聚氨酯海绵的制备方法,其包括如下步骤:

22、s1、将组分a中的各原料按重量份称量后,搅拌均匀,制得组分a;

23、s2、按照组分b的各原料及其重量份配比,将多异氰酸酯加热至50-60℃,然后加入聚醚多元醇,在氮气氛围下,升温至70-80℃,反应3-4h,得到组分b;

24、s3、将组分a和组分b按照重量份比浇注于模具中,磨具温度设定在35-45℃,200-300s后开模,得到阻燃高回弹聚氨酯海绵。

25、通过采用上述技术方案,通过本技术的制备方法,能够制备得到的聚氨酯海绵不仅回弹性、抗拉强度等机械性能表现良好,并且具有突出的阻燃性能。

26、综上所述,本技术包括以下至少一种有益技术效果:

27、1、阻燃剂通过采用具有阻燃性能的聚酰亚胺纤维,对其表面进行酸化,然后进行氨基化,然后再与多元醇磷酸酯共同作为起始剂制备聚醚多元醇,使阻燃剂添加了氮元素和磷元素,从而加强了聚酰亚胺纤维的阻燃性能,另外,其表面的聚醚多元醇在聚氨酯海绵制备的过程中参与反应,从而使阻燃剂与聚氨酯海绵紧密结合,形成一个整体,在燃烧过程不易与海绵体系脱离,从而制备得到的聚氨酯海绵具备着优异的阻燃性能。

28、2、本技术制备的聚氨酯海绵具有优异的回弹性,其回弹率在41-53%之间;拉伸强度均在152kpa及以上,最大可达到170kpa;同时,聚氨酯海绵的氧指数均在31%及以上,最大可达到45%;说明本技术制备的聚氨酯海绵在具备优异的阻燃性能的同时,其回弹性和拉伸强度等机械性能也表现优异,综合性能表现较优,具有更大的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!