一种转轮离心雾化设备及使用方法与流程

本申请涉及增材制造,具体而言,涉及一种转轮离心雾化设备及使用方法。

背景技术:

1、利用转盘离心雾化设备生产金属粉末的过程包括金属熔炼、熔体引流、离心雾化和熔滴凝固,为了保证15-53μm粒度段金属粉末收得率,熔体流量一般不超过2kg/min,这也导致单位时间生产量较低,通常离心雾化室内仅配置一个离心转盘,但单个离心转盘显然无法有效利用离心雾化室空间;另外,为了保证离心雾化效果,转盘离心雾化器和导流嘴出口需要严格保证对中度,如果导流嘴出口液流未落在离心转盘中心,会导致雾化效果不佳,因此,现有技术如中国发明专利cn101637823a给出了一种制备金属粉末的方法及其装置,虽然解决了无需使导流嘴出口严格对准转盘离心雾化器的技术问题,但是该现有技术没有惰性气体保护,这种设置方式对生产增材制造金属粉末不合适,氧化太严重,制得的粉末的球形度较差,该雾化熔滴通过高速低温气流冷却,会增加卫星粉末,而且单个雾化转轮,生产效率较低,若设置多个雾化转轮,进一步增大了装置的整体体积,生产成本也进一步提高。

2、针对上述问题,目前尚未有有效的技术解决方案。

技术实现思路

1、本申请的目的在于提供一种转轮离心雾化设备及使用方法,大幅度提高单位时间内离心雾化的生产效率,同时提高雾化室的空间利用效率,并有效提高转轮离心雾化设备的适用性。

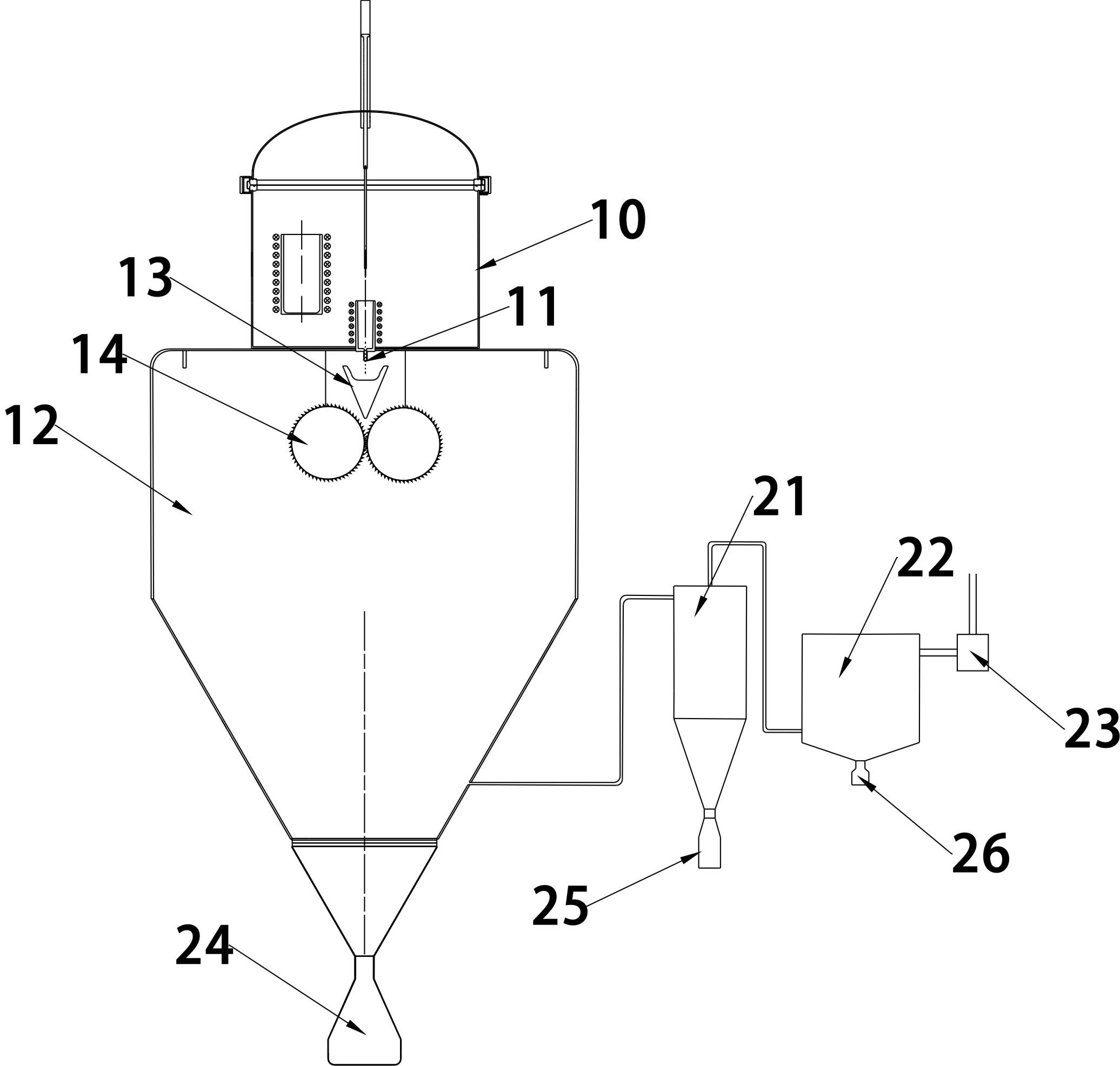

2、本申请提供了一种转轮离心雾化设备,包括熔炼室、雾化室、熔体分配器、至少一组转轮雾化器和驱动装置;

3、所述雾化室设置在所述熔炼室的下方,且所述熔炼室的底部设置有导流嘴,所述导流嘴延伸至所述雾化室内,所述熔体分配器设置在所述雾化室中并位于所述导流嘴的下方;

4、每组所述转轮雾化器包括两个分别沿前后方向延伸的齿轮轴,每个所述齿轮轴包括多个沿轴向均匀排布的雾化齿组,每个雾化齿组包括多个沿周向均匀排布的雾化齿,两个所述齿轮轴的所述雾化齿组在轴向上错位,两个所述齿轮轴并列设置且两个所述齿轮轴之间具有平行于两个所述齿轮轴的轴线的缝隙,所述缝隙位于所述熔体分配器的正下方;所述熔体分配器用于承接所述导流嘴输出的金属熔体并引导所述金属熔体流出形成金属熔体液膜以流入所述缝隙;所述驱动装置用于驱动各组所述转轮雾化器的两个所述齿轮轴同步反向转动以使流入所述缝隙的金属熔体液膜朝下飞出实现雾化。

5、通过上述设置,可以大幅度提高单位时间内离心雾化的生产效率,同时提高雾化室的空间利用效率,降低金属熔体与转轮雾化器表面材质之间的湿润性对雾化效果的影响,有效提高转轮离心雾化设备的适用性。

6、可选地,所述熔体分配器为沿前后方向延伸的三棱柱状,所述熔体分配器的一个棱角朝下设置,所述熔体分配器的顶部开设有一个沿轴向延伸的储液槽,所述储液槽的左右两侧分别设置有沿前后方向延伸的导流缺口,所述储液槽用于承接所述导流嘴输出的所述金属熔体,所述导流缺口用于引导所述储液槽中的所述金属熔体流向所述熔体分配器的侧壁并沿所述侧壁往下流动形成金属熔体液膜。

7、通过上述设置,使两个齿轮轴在前后方向上的雾化效果均匀,从而保证每组转轮雾化器雾化效果的均匀性。

8、可选地,所述熔体分配器的上方设置有保温盖,所述保温盖正对所述导流嘴的位置设置有圆孔,所述圆孔连通所述储液槽,所述圆孔直径比所述导流嘴出口直径大10mm-20mm。

9、通过设置保温盖,可以降低金属熔体在储液槽流动过程中的热损失。

10、可选地,所述导流缺口中设置有多个凸起部,多个所述凸起部沿前后方向等间隔排布形成多个引流槽,所述引流槽用于引导所述储液槽中的所述金属熔体流向所述熔体分配器的侧壁并沿所述侧壁往下流动形成金属熔体液膜。

11、可选地,所述熔体分配器沿前后方向延伸的长度比所述齿轮轴的轴长小4mm-10mm。

12、可选地,所述转轮雾化器设置有两组,两组所述转轮雾化器沿所述雾化室的前后方向设置,并对应设置有两个所述熔体分配器,且两个所述熔体分配器之间设置导通槽,所述导通槽用于连通两个所述熔体分配器的所述储液槽。

13、可选地,两组所述转轮雾化器之间具有第一间距,所述第一间距为20mm-100mm,所述导通槽的长度比第一间距大40mm-80mm。

14、可选地,两个所述熔体分配器和所述导通槽为一体成型结构。

15、可选地,还包括旋风分离器、除尘器和引风机,所述旋风分离器与所述雾化室连通,所述除尘器与所述旋风分离器连通,所述引风机连通所述除尘器,所述雾化室、所述旋风分离器和所述除尘器的底部分别设置有第一收粉罐、第二收粉罐和第三收粉罐,所述第一收粉罐用于收集所述雾化室中的颗粒,所述第二收粉罐用于收集所述旋风分离器中的粉末,所述第三收粉罐用于收集所述除尘器中的粉末,所述引风机用于将所述除尘器中除去粉末的气流排出。

16、第二方面,本申请提供一种转轮离心雾化设备的使用方法,基于上述任一所述的转轮离心雾化设备,所述使用方法包括:

17、s1.当熔炼室将金属母料熔炼为金属熔体时,启动所述驱动装置,使各组所述转轮雾化器按预设速度工作;

18、s2.启动倒炉作业,使所述金属熔体从所述导流嘴流出至所述熔体分配器,并使所述转轮雾化器的转速从所述预设速度逐渐升至额定转速;

19、s3.当所述导流嘴下方无金属熔体流出,雾化结束,关闭驱动装置。

20、有益效果:本申请提供的一种转轮离心雾化设备及使用方法,通过在雾化室中设置熔体分配器和至少一组转轮雾化器,由熔体分配器向转轮雾化器的缝隙中提供较为均匀的金属熔体液膜,使两个分别沿前后方向延伸的齿轮轴的雾化效果较为均匀,由齿轮轴上的雾化齿驱动缝隙中的大部分金属熔体沿齿轮轴的切向飞出,随后破碎形成雾化熔滴,少部分金属熔体被齿轮轴驱动形成锥形射流高速向雾化室的下方飞出,随后破碎形成雾化熔滴,从而可以大幅度提高单位时间内离心雾化的生产效率,同时提高雾化室的空间利用效率;由于本申请是通过雾化齿及两个相互配合的齿轮轴来实现金属熔体液膜朝下飞出雾化,所以金属熔体受转轮雾化器材质的湿润性影响大大降低,从而降低金属熔体与转轮雾化器表面材质之间的湿润性对雾化效果的影响,有效提高转轮离心雾化设备的适用性。

技术特征:

1.一种转轮离心雾化设备,其特征在于,包括熔炼室(10)、雾化室(12)、熔体分配器(13)、至少一组转轮雾化器(14)和驱动装置;

2.根据权利要求1所述的转轮离心雾化设备,其特征在于,所述熔体分配器(13)为沿前后方向延伸的三棱柱状,所述熔体分配器(13)的一个棱角朝下设置,所述熔体分配器(13)的顶部开设有一个沿轴向延伸的储液槽(131),所述储液槽(131)的左右两侧分别设置有沿前后方向延伸的导流缺口(130),所述储液槽(131)用于承接所述导流嘴(11)输出的所述金属熔体,所述导流缺口(130)用于引导所述储液槽(131)中的所述金属熔体流向所述熔体分配器(13)的侧壁并沿所述侧壁往下流动形成所述金属熔体液膜。

3.根据权利要求2所述的转轮离心雾化设备,其特征在于,所述熔体分配器(13)的上方设置有保温盖,所述保温盖正对所述导流嘴(11)的位置设置有圆孔,所述圆孔连通所述储液槽(131),所述圆孔直径比所述导流嘴(11)出口直径大10mm-20mm。

4.根据权利要求2所述的转轮离心雾化设备,其特征在于,所述导流缺口(130)中设置有多个凸起部(132),多个所述凸起部(132)沿前后方向等间隔排布形成多个引流槽(133),所述引流槽(133)用于引导所述储液槽(131)中的所述金属熔体流向所述熔体分配器(13)的侧壁并沿所述侧壁往下流动形成所述金属熔体液膜。

5.根据权利要求2所述的转轮离心雾化设备,其特征在于,所述熔体分配器(13)沿前后方向延伸的长度比所述齿轮轴(141)的轴长小4mm-10mm。

6.根据权利要求2所述的转轮离心雾化设备,其特征在于,所述转轮雾化器(14)设置有两组,两组所述转轮雾化器(14)沿所述雾化室(12)的前后方向设置,并对应设置有两个所述熔体分配器(13),且两个所述熔体分配器(13)之间设置导通槽(134),所述导通槽(134)用于连通两个所述熔体分配器(13)的所述储液槽(131)。

7.根据权利要求6所述的转轮离心雾化设备,其特征在于,两组所述转轮雾化器(14)之间具有第一间距,所述第一间距为20mm-100mm,所述导通槽(134)的长度比第一间距大40mm-80mm。

8.根据权利要求7所述的转轮离心雾化设备,其特征在于,两个所述熔体分配器(13)和所述导通槽(134)为一体成型结构。

9.根据权利要求1所述的转轮离心雾化设备,其特征在于,还包括旋风分离器(21)、除尘器(22)和引风机(23),所述旋风分离器(21)与所述雾化室(12)连通,所述除尘器(22)与所述旋风分离器(21)连通,所述引风机(23)连通所述除尘器(22),所述雾化室(12)、所述旋风分离器(21)和所述除尘器(22)的底部分别设置有第一收粉罐(24)、第二收粉罐(25)和第三收粉罐(26),所述第一收粉罐(24)用于收集所述雾化室(12)中的颗粒,所述第二收粉罐(25)用于收集所述旋风分离器(21)中的粉末,所述第三收粉罐(26)用于收集所述除尘器(22)中的粉末,所述引风机(23)用于将所述除尘器(22)中除去粉末的气流排出。

10.一种转轮离心雾化设备的使用方法,其特征在于,应用于如权利要求1-9任一项所述的转轮离心雾化设备,所述使用方法包括:

技术总结

本申请涉及增材制造技术领域,具体而言,涉及一种转轮离心雾化设备及使用方法,通过在雾化室中设置熔体分配器和至少一组转轮雾化器,由熔体分配器向转轮雾化器的缝隙中提供较为均匀的金属熔体液膜,使两个分别沿前后方向延伸的齿轮轴的雾化效果较为均匀,由齿轮轴上的雾化齿驱动缝隙中的大部分金属熔体沿齿轮轴的切向飞出,随后破碎形成雾化熔滴,少部分金属熔体被齿轮轴驱动形成锥形射流高速向雾化室的下方飞出,随后破碎形成雾化熔滴,从而可以大幅度提高单位时间内离心雾化的生产效率,同时提高雾化室的空间利用效率。

技术研发人员:王磊,熊孝经,孟宪钊,余立滨,陈国超,毕云杰

受保护的技术使用者:季华实验室

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!