一种碳化物纤维强化共晶高温合金及其制备方法和应用

本发明涉及高温合金,具体涉及一种碳化物纤维强化共晶高温合金及其制备方法和应用。

背景技术:

1、航空发动机作为一种高度精密复杂热力机械,不仅是飞行的动力,同样也是促进航空事业发展的重要推动力。随着航空事业的发展,发动机性能和涡轮叶片的工作温度不断提高,人们对高温合金性能的要求也不断提高。由于镍基单晶高温合金具有优异的热阻特性、高温下的高强性、良好的耐腐蚀特性、优异的抗蠕变疲劳特性以及良好的组织稳定性和使用可靠性,能够满足涡轮叶片在苛刻条件下的使用要求,被广泛应用于现代涡扇发动机的热端部件中,成为目前制造先进航空发动机和燃气轮机叶片的主要材料。

2、随着镍基单晶高温合金中re和ru元素含量的不断提高,单晶高温合金已经发展到第四代,不同代次间单晶合金承温能力的提升幅度越来越小(特别是考虑密度后的比持久强度),并且随着单晶高温合金中难熔元素含量的逐步增加,导致组织稳定性下降,密度增加,成本提高,同时γ′相在高温条件下易失稳回溶进入γ相,造成强度降低。因此我国航空发动机设计单位提出了高经济性、高承温能力、高可靠性和减重的航空发动机设计理念,基于此,一种低成本、低密度、高性能新型高温合金材料必然成为未来航空发动机涡轮叶片的最佳选择。

技术实现思路

1、本发明的目的在于提供一种碳化物纤维强化共晶高温合金及其制备方法和应用,本发明提供的碳化物纤维强化共晶高温合金减少了难熔元素的添加,比重小、成本较低,综合性能优越。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种碳化物纤维强化共晶高温合金,按重量百分含量计,化学成分如下:

4、c 0.1~1.0%,cr4.0~8.0%,co 6.0~12.0%,al 5.0~8.0%,w 10.0~14.0%,mo 1.0~4.0%,nb 3.0~6.0%,v 0.1~1.0%,ni余量。

5、优选地,所述碳化物纤维强化共晶高温合金的密度为8.03~8.48g/cm3。

6、本发明提供了上述技术方案所述碳化物纤维强化共晶高温合金的制备方法,包括以下步骤:

7、将金属原料依次进行熔炼和浇铸,得到母合金锭;所述金属原料的化学成分与上述技术方案所述碳化物纤维强化共晶高温合金的化学成分一致;

8、将所述母合金锭进行定向凝固,得到碳化物纤维强化共晶高温合金。

9、优选地,所述熔炼为真空感应熔炼。

10、优选地,所述熔炼包括:将金属原料熔化后进行精炼。

11、优选地,所述精炼的温度为1550~1650℃;所述精炼的时间为1~5min。

12、优选地,所述浇铸的温度为1450~1600℃。

13、优选地,所述定向凝固包括:将所述母合金锭加热至1500~1650℃,保温后进行定向抽拉凝固。

14、优选地,所述定向抽拉凝固的抽拉速率为1~20μm/s。

15、本发明提供了上述技术方案所述碳化物纤维强化共晶高温合金或上述技术方案所述制备方法制备得到的碳化物纤维强化共晶高温合金在涡轮叶片中的应用。

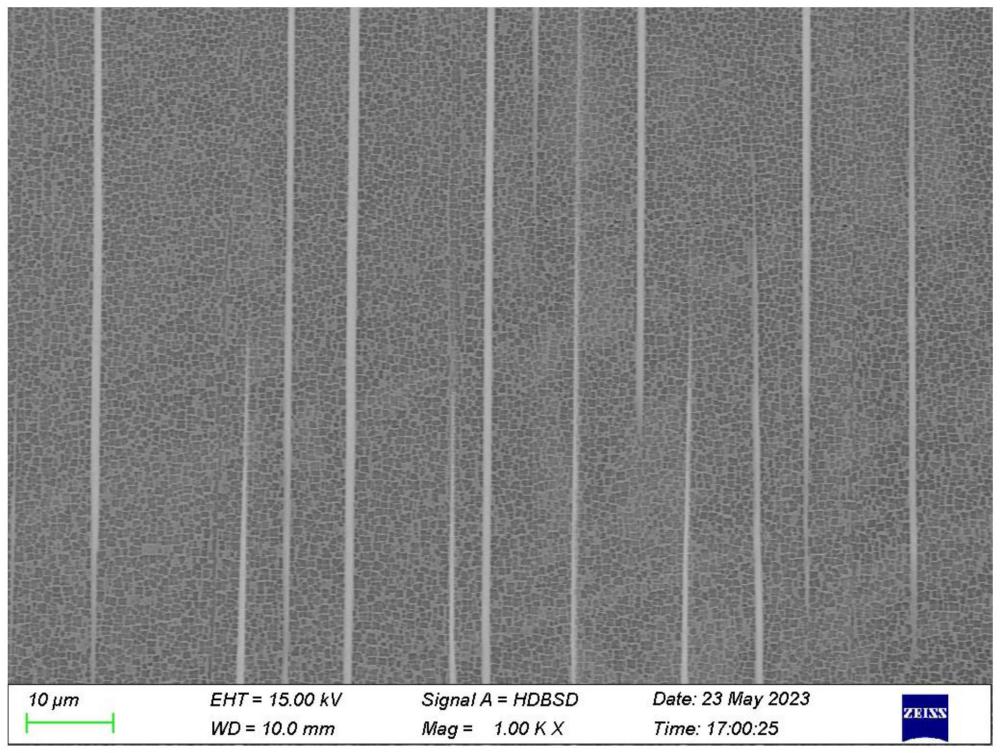

16、本发明提供了一种碳化物纤维强化共晶高温合金,本发明添加较多的铌元素和碳元素,在制备过程中形成碳化铌纤维增强,提高力学性能,同时添加较多的铝形成高体积分数的γ′相,与碳化铌纤维共同复合强化。同时添加钼、铬、钨、钴等合金元素,对合金起到固溶强化的作用,且可以提高γ′相的体积分数。本发明不含铼、钌、铪等贵重元素,有效降低密度、减少成本,价格远低于二代定向高温合金。

17、本发明在制备共晶高温合金过程中原位生成碳化物纤维强化相。本发明提供的碳化物纤维强化共晶高温合金不含ta,减少了难熔元素的添加,比重小、成本较低,综合性能优越。

18、本发明还提供了上述技术方案所述碳化物纤维强化共晶高温合金的制备方法,本发明提供的制备方法简单,在制备过程中,原位生成碳化物纤维强化相,有利于提高共晶高温合金的力学性能。本发明通过定向凝固技术制备,消除了横向晶界,提高了合金的强度。本发明在900℃下抗拉强度为690~878mpa,满足先进航空发动机涡轮叶片设计使用要求。本发明在未来航空发动机涡轮叶片上具有广阔应用前景。

19、作为优选的方案,本发明通过控制合金成分、固液界面的凝固速度以及其界面前沿液相一侧的温度梯度,使其具有的均匀两相组织在一定成分范围内以平界面凝固,最终获得定向凝固自生复合材料,即本发明所述碳化物纤维强化共晶高温合金。

20、相对于人工复合材料冗杂的制备工艺和性能缺陷,本发明采用共晶自生复合来制备碳化物纤维强化共晶高温合金,具有诸多优点:(1)组成相在相变过程中自动析出,且相界面结合较强,有利于应力从基体相传递到增强相中;此外,制备人工复合材料过程中所面临的一些困难(如环境污染和化学反应等),在自生复合材料制备过程中都可以避免;(2)组织成分接近热力学平衡,且两相界面能较低,因此高温下具有较大的结构稳定性;而依靠人工复合方法制备的复合材料都有可能存在界面强度不合理,界面稳定性差的界面问题,可能会导致增强相的性能受到损伤;(3)增强相是在凝固过程中形成的,且两相间距λ较小,所以增强相在基体中分布比较均匀。

技术特征:

1.一种碳化物纤维强化共晶高温合金,按重量百分含量计,化学成分如下:

2.根据权利要求1所述的碳化物纤维强化共晶高温合金,其特征在于,所述碳化物纤维强化共晶高温合金的密度为8.03~8.48g/cm3。

3.权利要求1或2所述碳化物纤维强化共晶高温合金的制备方法,包括以下步骤:

4.根据权利要求3所述的制备方法,其特征在于,所述熔炼为真空感应熔炼。

5.根据权利要求3所述的制备方法,其特征在于,所述熔炼包括:将金属原料熔化后进行精炼。

6.根据权利要求5所述的制备方法,其特征在于,所述精炼的温度为1550~1650℃;所述精炼的时间为1~5min。

7.根据权利要求3所述的制备方法,其特征在于,所述浇铸的温度为1450~1600℃。

8.根据权利要求3所述的制备方法,其特征在于,所述定向凝固包括:将所述母合金锭加热至1500~1650℃,保温后进行定向抽拉凝固。

9.根据权利要求8所述的制备方法,其特征在于,所述定向抽拉凝固的抽拉速率为1~20μm/s。

10.权利要求1~2任一项所述碳化物纤维强化共晶高温合金或权利要求3~9任一项所述制备方法制备得到的碳化物纤维强化共晶高温合金在涡轮叶片中的应用。

技术总结

本发明提供了一种碳化物纤维强化共晶高温合金及其制备方法和应用,涉及高温合金技术领域。本发明提供的碳化物纤维强化共晶高温合金,按重量百分含量计,化学成分如下:C 0.1~1.0%,Cr 4.0~8.0%,Co 6.0~12.0%,Al 5.0~8.0%,W 10.0~14.0%,Mo 1.0~4.0%,Nb 3.0~6.0%,V 0.1~1.0%,Ni余量。本发明提供的碳化物纤维强化共晶高温合金减少了难熔元素的添加,比重小、成本较低,综合性能优越。

技术研发人员:张军,裴家纬,周亦胄,杨敏,郭敏,王新广,杨东伟,杨文超,孟杰

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!