一种高强高韧马氏体沉淀硬化不锈钢及其制备方法与流程

本发明属于材料,涉及一种高强高韧马氏体沉淀硬化不锈钢及其制备方法。

背景技术:

1、马氏体沉淀硬化不锈钢利用马氏体相变强化、二次沉淀硬化等相叠加的强化方式,使不锈钢具有较高的强度、硬度、韧性以及耐蚀性能,广泛应用于航空、航天、核电和海洋等领域,已成为民用飞机、战斗机、舰载飞机起落架、潜艇动力装置等承力耐蚀(或高温)部件,以及高温承受耐蚀的轴承钢、齿轮钢以及滚珠丝杠副等部件。面对耐蚀条件下部件高速化与高精密度的发展要求,要求不锈钢具有更高强度和硬度的同时兼具更高的塑韧性。故提高马氏体沉淀硬化不锈钢的强度、硬度和韧性并同时提高塑韧性,具有重要的理论意义与应用价值。

2、专利cn106119736a公开一种马氏体时效不锈钢1cr14co13mo5的制备方法,抗拉强度达到1900mpa,硬度达到hrc50。专利cn110358983a公开一种马氏体时效不锈钢的制备方法,抗拉强度达到1800mpa,硬度达到50hrc,延伸率超过12%,冲击功超过60j。

3、目前马氏体沉淀硬化不锈钢主要马氏体、通过c/n等间隙原子的固溶强化,以及碳化物等沉淀相的第二相强化,以实现强度与硬度的提高。形成更多碳化物可有效提高强度和硬度,但是会显著降低其塑韧性。目前马氏体沉淀硬化不锈钢的塑韧性主要基于残余奥氏体和逆变奥氏体的trip效应诱导塑性,但通过合金化或降低冷速增加残余奥氏体含量,或通过提高回火温度增加逆变奥氏体含量,可以改善塑韧性,但往往会明显降低不锈钢的强度与硬度。因此,在抗拉强度超过2000mpa以及硬度超过50hrc的条件下,通过仅依赖热处理提高获得更高的延伸率与冲击韧性很难实现。

技术实现思路

1、鉴于上述问题,本发明公开一种高强高韧马氏体沉淀硬化不锈钢及其制备方法。采用本发明提供的制备方法制得的不锈钢抗拉强度超过2000mpa,宏观硬度超过54hrc,延伸率超过17%,断面收缩率超过40%,u型冲击功大于60j。

2、为实现上述目的,本发明采用以下的技术方案:

3、一种高强高韧马氏体沉淀硬化不锈钢,所述不锈钢的化学成分质量百分比为:c:0.15‒0.20,cr:13.0‒17.5,co:11.0‒14.0,mo:3.0‒5.0,v:0.2‒0.6,n:0.02‒0.10,nb:0.2-0.70,mn:≤0.30,p:≤0.02,s:≤0.01,si:≤0.20,o≤0.01,余量为fe。

4、所述的高强高韧马氏体沉淀硬化不锈钢的制备方法,具体包括以下步骤:

5、步骤1、在熔炼炉中装填废钢、铬铁、钴铁及纯铁,加热至融化后二次加料,包括增碳剂、高熔点碳化物和中间合金粉末,通入氩气除杂后进行脱氧后浇铸;

6、步骤2、将铸锭在奥氏体区进行锻造,并锻后冷却;

7、步骤3、将锻锭固溶处理然后降温后进行热轧;

8、步骤4、将热轧件短时退火后进行深冷与时效处理,制得高强高韧马氏体沉淀硬化不锈钢。

9、进一步地,所述步骤1中,高熔点碳化物为vc和/或nbc,添加的质量分数为0.02%‒0.10%,尺寸为0.2-2μm,通过搅拌使其均匀弥散分布。

10、进一步地,所述步骤1中,中间合金粉末为钼铁、钒铁、铌铁和氮化铬铁,其中微合金元素含量为:3.0‒5.0%mo,0.20-0.60%v,0.20~0.70%nb。

11、进一步地,所述步骤2中,锻造工艺为1050℃~1250℃保温1~3h后开锻,终锻温度为850℃~950℃,锻后石棉包覆或埋砂缓冷。

12、进一步地,所述步骤3中,固溶处理为锻件加热1050℃~1200℃保温2-5h后空冷或油冷。

13、进一步地,所述步骤3中,降温后的锻件加热至850℃~1050℃再保温1~2h后热轧,终轧温度为750℃~900℃,热轧总压下率为40~80%,单道次压下率为10%~30%。

14、进一步地,所述步骤4中,将步骤3的热轧件先在800~900℃保温0.5~1h后淬火至室温,重复1~2次后在600~700℃保温0.5~2h后淬火至室温,重复1~3次;随后在-80℃~-190℃下进行深冷处理,保温0.5‒3h后恢复至室温;最后在450℃~550℃时效处理两次,每次保温4~10h。

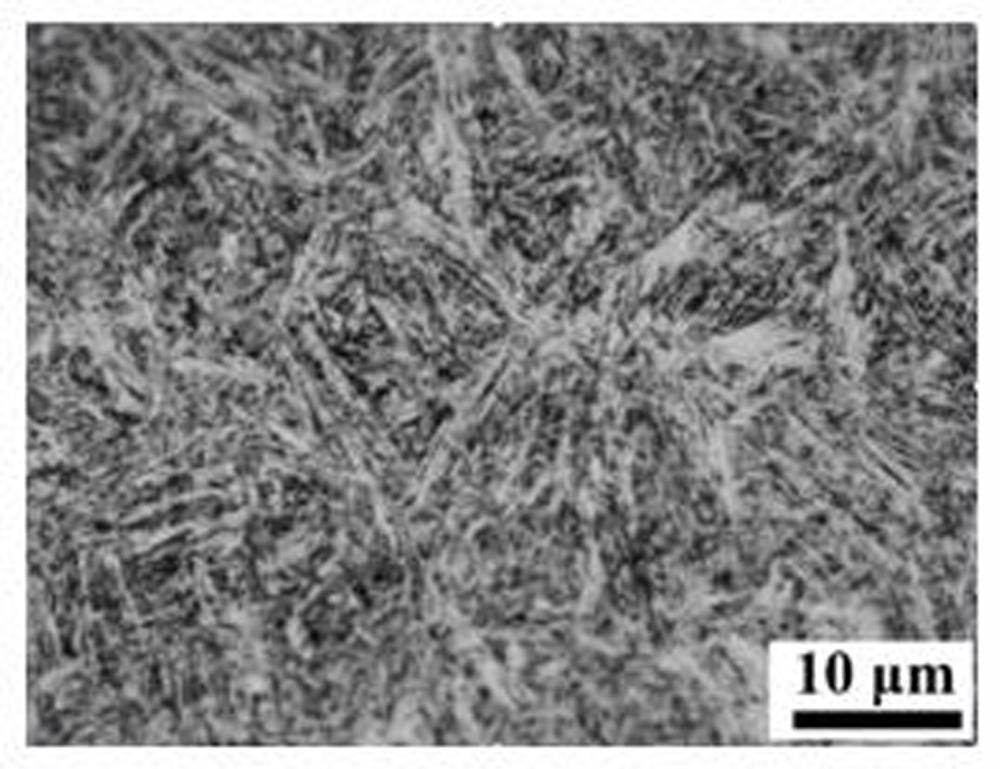

15、本发明制备的高强高韧马氏体沉淀硬化不锈钢,其组织为由细小板条的马氏体、包含高位错密度的残余奥氏体和薄膜状逆变奥氏体组成的基体,并在基体上弥散分布高密度且尺寸细小的碳(氮)化物,其中奥氏体晶粒尺寸为10~20μm,马氏体平均板条尺寸≤2μm。

16、本发明制备的高强高韧马氏体沉淀硬化不锈钢,抗拉强度超过2000mpa,洛氏硬度超过54hrc,延伸率超过17%,断面收缩率超过40%,u型冲击功大于60j。

17、本专利提出通过熔炼时添加vc与nbc等高熔点碳化物有效细化奥氏体晶粒,并在不锈钢中提高具有更强的固溶强化与晶粒细化效应的n元素含量,从而在经过浇铸和锻造后获得细晶奥氏体组织。

18、本专利进一步指提出在固溶处理后进行大压下率热轧,显著细化晶粒的同时,能够在奥氏体基体中引入高密度位错,并促进奥氏体中析出大量纳米尺寸的碳化物与碳氮化物,以便强化残余奥氏体基体的强度,从而显著提高不锈钢的强韧性。

19、本专利进一步提出热轧后经过多次低温短时退火使基体发生回复与部分再结晶进一步细化晶粒,并利用多次淬火促进马氏体转变,促使奥氏体呈薄片状分布,同时增加碳化物与碳氮化物析出相数量并调控其尺寸与形貌特征。

20、本专利进一步提出通过mo、cr、co等微合金元素与深冷+时效处理工艺相匹配,最终获得由细小板条的马氏体、包含高位错密度的残余奥氏体和薄膜状逆变奥氏体组成的基体,并在基体上弥散分布高密度且尺寸为0.05~0.2μm的碳(氮)化物,其中奥氏体晶粒尺寸为10~20μm,马氏体平均板条尺寸≤2μm,获得高强度与高硬度不锈钢的同时显著改善不锈钢的塑性与韧性,实现强韧性的综合提高。

21、与现有技术比,本发明的有益效果如下。

22、1、本发明提供的制备方法一方面在熔炼后期引入弥散分布的高熔点碳化物和更高含量的n元素,能够显著细化奥氏体晶粒,并进一步在奥氏体相区引入热轧工艺,碎化奥氏体晶粒,同时可以提高奥氏体位错密度,并促进高密度析出相的形成。

23、2、本发明提供的制备方法在热轧后引入多次低温短时退火,一方面使基体发生回复与部分再结晶进一步细化晶粒,另一方面利用多次淬火促进马氏体转变,促使残余奥氏体呈薄片状分布,最终奥氏体晶粒尺寸为10~20μm,马氏体平均板条尺寸≤2μm。同时还可以提高马氏体与残余奥氏体中碳化物与碳氮化物析出相数量并调控其尺寸与形貌特征。

24、3、本发明提供的制备方法在此上述基础上,结合深冷+时效处理获得由细小板条的马氏体、包含高位错密度的残余奥氏体和薄膜状逆变奥氏体组成的基体,并在三种基体上弥散分布高密度且尺寸细小的碳(氮)化物。

25、4、本发明提供的制备方法提供的高强高韧马氏体沉淀硬化不锈钢,抗拉强度超过2000mpa,宏观硬度超过54hrc,延伸率超过17%,断面收缩率超过40%,冲击韧性超过60j/cm2,呈现明显的高强韧性。

- 还没有人留言评论。精彩留言会获得点赞!