一种高炉冶炼钒钛矿的方法与流程

本发明涉及一种高炉冶炼钒钛矿的方法,属于钢铁冶金。

背景技术:

1、钒钛磁铁矿是一种以铁、钒、钛等多种有价元素的共生复合矿,也是重要的钒、钛资源。钒钛磁铁矿也是世界公认的难冶炼矿种之一,其综合利用难度大,其在冶炼过程中会对炉内操作及炉外渣铁处理产生一系列不利的影响,使冶炼难以为继,钒钛矿冶炼的特点主要是高炉中还原出来的钛,与高炉内的碳和氮结合形成高熔点的化合物碳化钛和氮化钛,使渣铁粘稠,渣铁不分,流动性差,渣铁排放困难,严重时造成高炉炉缸堆积难行.高炉冶炼钒钛磁铁矿的主要困难是由钛渣的特殊性质决定的, 由于钛(ti)易于与炉缸内的碳(c)和氮(n)生成碳化钛(tic)和氮化钛(tin), 而碳化钛(tic)和氮化钛(tin)在1400多度的炉缸内的温度不能熔解,它们的熔解温度分别为2950度和3150度,高钛渣的特点是脱硫能力低,熔化性温度高和高温还原变稠等特点.钒钛矿冶炼具有吨铁渣量大和炉渣性能稳定区间小的特点,因此进行钒钛矿冶炼,必须使用较高的强度,特别是要具有良好的热态强度的焦炭,确保料柱有良好是透气性、透液性,使含钛渣铁在高炉内部停留时间缩短,顺利的由软熔带低落至炉缸,渣铁及时排出,减少钛元素的还原,降低铁中钛的含量,活跃炉缸,提高炉缸的空间系数,保证炉况顺行。根据生产经验高炉冶炼钒钛矿的焦炭热强度条件为csr≥65%,而本技术为了适应生产及成本需要,焦炭的csr≤35%左右,在此低热态强度焦炭下冶炼钒钛矿,是目前高炉钒钛矿冶炼过程中面临的一个难点。

技术实现思路

1、为解决高炉在钒钛矿冶炼过程中不能使用低热态强度焦炭这一技术问题,本发明提供了一种高炉冶炼钒钛矿的方法,可以使高炉在低热态强度焦炭的燃料条件下进行钒钛矿冶炼。

2、本发明所采用的技术方案是,一种高炉冶炼钒钛矿的方法,具体方法如下:

3、s1:选择合适的炉料配矿结构:

4、碱性矿:稳定碱性烧结矿碱度r2=1.78-1.85;酸性矿:使用钒钛球团矿、酸性球团矿,通过增加钒钛球团矿比例调整入炉钛负荷;稳定炉料结构比例,碱性烧结矿:酸性球团:钒钛球团=70%:20%:10%;全铁品位tfe=54-62%、碱性烧结矿碱度r=1.75-1.85,tio2负荷20-25 kg/t铁;降低入炉锌负荷、降低炼钢污泥、除尘灰到混匀矿粉的配比,入炉锌负荷降低了40%,从0.9 kg/t下降到0.6 kg/t。

5、s2:低热态强度焦炭指标:焦炭热态强度为29-35%;

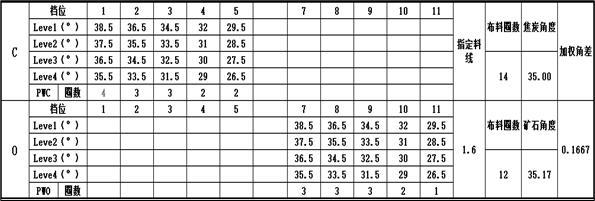

6、s3:高炉操作参数调整:装料制度的调整,采取了增大布料角度,增大矿批由60t/批扩大至66t/批,使用大矿批和大矿焦角,有利于煤气利用的改善,配合下部的高鼓风动能,形成中心开放的煤气分布,改善高炉透气性,风量逐步增加,继续增大布料角度,增加鼓风动能有利于保证炉缸的活跃,同时提高了冶炼强度,减少钛在炉内的停留时间,料线sl控制在1.50m,sl选择1#、3#尺,如两个料尺偏差大于0.9m时,按浅尺大于0.9m放料,布料圈数:焦炭按照4档调整,第一档:α角基准角度±0.2:38.4、36.4、34.4、32.4、29.4度,分别对应β角旋转圈数按照:4圈、3圈、3圈、2圈、2圈;第二档:α角基准角度±0.2:37.4、35.4、33.4、31.4、28.4度,分别对应β角旋转圈数按照:4圈、3圈、3圈、2圈、2圈;第三档:α角基准角度±0.2:36.4、34.4、32.4、30.4、27.4度,分别对应β角旋转圈数按照:4圈、3圈、3圈、2圈、2圈;第四档:α角基准角度±0.2:35.4、33.4、31.4、29.4、26.4度,分别对应β角旋转圈数按照:4圈、3圈、3圈、2圈、2圈;

7、矿石按照4档调整,第一档:α角基准角度±0.2:38.4、36.4、34.4、32.4、29.4度分别对应β角旋转圈数按照::3圈、3圈、3圈、2圈、1圈;第二档:α角基准角度±0.2: 37.4、35.4、33.4、31.4、28.4度分别对应β角旋转圈数按照::3圈、3圈、3圈、2圈、1圈;第三档:α角基准角度±0.2: 36.4、34.4、32.4、30.4、27.4度分别对应β角旋转圈数按照::3圈、3圈、3圈、2圈、1圈;第四档:α角基准角度±0.2: 35.4、33.4、31.4、29.4、26.4度分别对应β角旋转圈数按照::3圈、3圈、3圈、2圈、1圈。

8、以上装料制度矩阵,以稳定中心气流为主,适当发展边缘气流为辅,优化炉料在高炉内的分布,高炉稳定顺行、控制适合的软熔带位置,提高煤气利用率;

9、s4:送风制度的调整:以炉况顺行为中心,逐步增加富氧量,入炉富氧12000-15000nm3/h,富氧率3.5%-5%,维持产量不变,降低鼓风量,炉腹煤气量减少,逐步提高煤比至105-110kg/t铁,焦比维持不变,提高燃料比,保证合适的炉腹煤气量,炉腹煤气量指数65.5-67.5m3/min.m2,缩小风口面积,保证风速在270m/s,鼓风动能在11000kg.m/s;入炉风温为1150~1250℃,风口理论燃烧温度2180-2230℃;改善炉缸活跃程度,扩展了风口前氧化带,增加了炉缸氧势,促进已还原的[si]再氧化,降低渣铁粘度,提高高炉顶压,缩短冶炼周期,减少ti的过还原,采取了高顶压、高富氧冶炼措施,顶压提高可以改善高炉透气性,增加氧量,提高冶炼强度,促进炉缸活跃,高炉炉顶压力控制220±5kpa,顶压提高后,氧量提高、炉缸更活跃,炉况更稳定;

10、s5:热制度的调整:在确保铁水物理热pt在1460℃-1490℃的前提下有计划的降低生铁含硅量,铁水[si]:0.35-0.45,[ti]<0.205%,以[si+ti]作为冶炼钒钛磁铁矿高炉热制度的标准,降低铁水[si+ti] <0.5%必须以保证铁水物理热在pt在1460℃-1490℃;

11、s6:冷却制度控制,通过送风制度和装料制度的配合形成稳定中心、抑制边缘煤气流的操作模式,控制适宜的炉体热流强度,全炉热流强度控制在11000-11500w/m2,炉腹铜冷热流强度21000-21500w/m2,维持高炉合理的操作炉型;

12、s7:造渣制度的调整:降低高熔点、高钛渣的ti、c、n的粘度,降低铁水温度[si+ti],控制tio2的过还原,减少ti、c、n 产生量;降低炉渣二元碱度r2=cao/sio2,炉渣二元碱度r2=cao/sio控至1.1±0.05倍,炉渣镁铝比稳定在0.52-0.55,使炉渣的熔化性温度降低,提高其流动性;

13、s8:炉前管理:钒钛矿冶炼要勤放渣铁,增加出铁次数,昼夜出铁次数,高炉采用零间隔出铁,统一三个班泥炮打泥量、钻头直径、铁口深度各细节操作,并缩短铁间隔时间至15min,出铁次数控制在12~13次/d,加强泥套管理,减少冒泥率至1%以下。

14、本发明的技术方案为采用一种高炉冶炼钒钛矿的方法,在高炉使用低热态强度焦炭的燃料条件下,通过对上、下部操作制度的优化,使高炉达到了上稳下活的工作状态,通过富氧抑制钛还原,利用下部调剂富氧+喷煤的操作方针,富氧能有效改善煤粉的燃烧性能和炉渣流动性,提高风口前理论燃烧温度,提高冶炼强度减少钛在炉内的停留时间。同时富氧率的增加,有利于增加炉内的氧化氛围,抑制tio2还原进入生铁。同时适当提高顶压,炉顶压力提高以后,co分压相应得到提高,从而抑制了sio的生成,从而降低了硅的生成量。此外炉项压力提高以后,有利于高炉热量的下部集中,软熔带、滴落带的位置相对降低,减弱了硅生成的热力学和动力学条件,从而也有利于低硅冶炼。

15、实施方式

16、下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。本发明的技术方案为采用一种高炉冶炼钒钛矿的方法,在高炉使用低热态强度焦炭的燃料条件下,通过对上、下部操作制度的优化,使高炉达到了上稳下活的工作状态。

17、实施例

18、本发明的操作方法实施例如下:一种高炉冶炼钒钛矿的方法,

19、no.1:具体炉料配矿结构

20、(1)碱性矿:碱性烧结矿碱度r2=1.78-1.85。

21、(2)酸性矿:使用钒钛球团矿、酸性球团矿,通过增加钒钛球团矿比例调整入炉钛负荷。

22、(3)稳定炉料结构比例:(碱性烧结矿:酸性球团:钒钛球团=70%: 20%: 10%);

23、炉料结构的稳定,使矿石熔化性温度区域稳定,稳定了矿石软化区间:

24、全铁品位tfe=54-62%、碱性烧结矿碱度r=1.75-1.85,tio2负荷20-25 kg/t铁

25、(4) 降低入炉锌负荷

26、降低炼钢污泥、除尘灰到混匀矿粉的配比,入炉锌负荷降低了40%,从0.9 kg/t下降到0.6 kg/t。

27、2、燃料:焦炭热态强度为29-35%。煤比105-110kg/t铁。

28、no.2装料制度

29、在装料制度的调整上,主要围绕如何提高风量,增加鼓风动能来开展工作,上部采取了增大布料角度,增大矿批由60t/批扩大至66t/批。在炉况顺行的基础上,使用大矿批和大矿焦角,有利用煤气利用的改善,配合下部的高鼓风动能,形成中心开放的煤气分布,大大改善高炉透气性,风量逐步增加,继续增大布料角度,增加鼓风动能有利于保证炉缸的活跃,同时提高了冶炼强度,减少钛在炉内的停留时间,为进一步提高钒钛矿比例提供了有利的冶炼条件。

30、料线sl控制在1.60m。sl选择1#、3#尺,如两个料尺偏差大于1m时,按浅尺大于1.0m放料,不得随意更改,班中尽量不要人工干预探尺,连续干预不得大于2次;布料圈数:焦炭:43322,矿石:33321α角:38.5度,采用合理的装料制度,优化炉料在高炉内的分布,对于高炉稳定顺行、控制适合的软熔带位置,提高煤气利用率具有重要意义。上下部调剂相结合,控制适宜的鼓风动能,形成炉缸初始煤气流的合理分布,保证炉缸工作均匀活跃,维持中心和边缘煤气流的合理分布,保证高炉稳定运行,实现高炉低硅强化冶炼,保持合理的布料模式,以稳定中心气流为主,适当发展边缘气流为辅。低硅钒钛冶炼期间的布料制度如下表所示:

31、;

32、no.3送风制度调整

33、以炉况顺行为中心,逐步增加富氧量,维持产量不变,降低鼓风量,炉腹煤气量比正常炉况时要小;缩小风口面积,比正常高炉操作风口面积要小,保证风速在270m/s左右,鼓风动能在11000kg.m/s左右;维持适宜的风口理论燃烧温度2180-2230℃,降低风温50-70℃,停加湿;逐步提高煤比,焦比维持不变,提高燃料比,保证合适的煤气量,炉顶温度不能低于120℃;调整布料制度和矿批重,保证中心和边缘两道气流,根据炉况接受情况,在确保铁水物理热在1450℃-1480℃的前提下有计划的降低生铁含硅量。

34、低热态强度焦炭冶炼钒钛矿的实践证明,起主导作用的还是还原,因为高炉冶炼本身是一个还原过程,而氧化在高炉内并不能大量进行。因此,钒钛矿冶炼主要是控制tio2的还原,同时要求炉腹保持一定的氧势。

35、富氧抑制钛还原,钒钛矿冶炼适当富氧并保持一定的煤比有利于炉况的稳定。富氧能有效改善煤粉的燃烧性能和炉渣流动性,提高风口前理论燃烧温度,提高冶炼强度减少钛在炉内的停留时间。同时富氧率的增加,有利于增加炉内的氧化氛围,抑制tio2还原进入生铁。适当提高顶压,炉顶压力提高以后,co分压相应得到提高,从而抑制了sio的生成,从而降低了硅的生成量。此外炉项压力提高以后,有利于高炉热量的下部集中,软熔带、滴落带的位置相对降低,减弱了硅生成的热力学和动力学条件,从而也有利于低硅冶炼的进行。提高炉顶压力,实现高压操作对低硅生铁的冶炼是非常有利的。采取不断增加富氧量的方式,入炉富氧12000nm3/h,富氧率达到3.3%。

36、多用富氧量后,有效提高了冶炼强度,提高了高炉下部物理热,降低化学热,同时可保持炉缸较强氧势气氛,有效抑制ti(cn)的生成,改善炉渣流动性。在送风制度上维持全风量、全风口喷吹等措施,提高风速与鼓风动能,使煤气在炉缸的初始分布合理,炉缸截面温度分布均匀,炉缸工作活跃,这对控制硅和钛的还原和保证炉渣具有良好的脱硫性能提供了有利条件。高炉风量4400-4450nm3/min维持;富氧为11000nm³/h,高炉透气性指数k值4.8以下,视k值波动情况,适当调整富氧量。

37、no.4热制度调整

38、钒钛矿冶炼时,采取低硅冶炼,生铁中的ti均在0.065-0.100%之间,si+ti均在0.30-0.45之间,铁水流动性均较好,无明显铁水粘稠情况,当生铁含si>0.50%时,生铁中的ti含量上升至0.20-0.30%之间,si+ti上升至0.80-1.00之间,这时整体炉温偏高,铁水流动性较差,铁口出现铁口深度变深,开口时间较长,当si>0.80%时,生铁含ti量上升至0.40%,炉况将发生恶化,炉况压差偏高,煤气利用率变差,炉内发生管道并伴有崩滑料、悬料,炉前出铁出现不可控状态,铁水流动性进一步恶化,增加炉前劳动量;当铁水中[ti]<0.25%时,铁水中[si]含量对高熔点析出物影响较小。当铁水中[ti]>0.25%时,应严格控制铁水中的[si]含量,宜在0.5%以内。当铁水中[ti]>0.25%时,应严格控制铁水中的[si]含量,宜在0.5%以内,否则tic析出温度将大于1330℃,高于铁水预处理温度,从而出现粘结现象。因此铁水中[si]、[ti]水平应稳定控制,稍有波动即出现粘渣现象,入炉ti负荷>20kg/t[si]控制<0.3%以下。

39、no.5造渣制度控制

40、炉渣碱度控制:在1.14-1.17倍时,炉渣中的tio2在1.40-1.75,ai2o3由9.10下降至8.48%,mgo维持7%左右,当逐步降低炉渣碱度至1.08-1.10倍时,tio2、ai2o3均合适,炉渣流动性较好,熔化性温度最低,因而考虑生铁含[s],正常炉况入炉tio2≥20kg/t,炉渣碱度控制1.10-1.16之间。

41、炉渣温度控制:在tio2含量一定的条件下,当二元碱度b2<1.10时,熔化性温度随二元碱度的增加而降低;当二元碱度b2>1.10时,熔化性温度随二元碱度的增加而升高;当二元碱度=1.10时,其熔化性温度最低。

42、综上所述,八钢含钛高炉渣属于短渣类型,在渣中tio2<5%的情况下,高炉渣的粘度和熔化性温度未出现高钛型高炉渣表现出的粘度增大流动性变差的现象,八钢高炉冶炼属于低钛渣冶炼范畴,渣铁流动性良好,炉渣碱度控制1.10-1.16之间,熔化性温度为1360~1420℃,铁水温度控制>1480℃。但低钛渣冶炼同样可以生成ti(c,n),但产生量少,对炉渣流动性影响不大,但长期累积,也可能对炉况顺行带来影响。

43、no.6建立日常炉况顺行评价指数

44、低热态强度焦炭下大型高炉冶炼钒钛矿的工艺技术立足本地原燃料条件,以炉况长期稳定顺行为中心,在操作过程中逐步量化高炉综合指标,建立炉况评价指数及炉缸活跃指数体系,在冶炼钒钛矿对高炉炉况顺行情况指标进行合理的评估,通过高炉的运行参数趋势化、数据化管理,顺行指数大于90分定义为稳定顺行,把顺行指数大于75分定义为基本顺行,把顺行指数大于65分定义为波动预警,当顺行指数小于65时及时调整运行参数,稳定高炉炉况顺行。

45、no.7炉前管理

46、炉前出铁管理,高炉应及时出净渣铁,避免钛渣在炉内的长时间停留和tin、tic的沉淀是冶炼钒钛矿的关键,炉前贯彻以“抢”字当头,及时出净渣铁。主要采取了增加出铁次数,由12次提高到14次,并要求“零”间隔出铁,在堵铁口前将另外一个铁口钻开,保证高炉随时出铁。同时更换炮泥厂家,使用高强度无水炮泥,炮泥强度提高后,做好炉前出铁正点率,出铁间隔时间:0-15min,每天必须12-13炉。加强inba水渣系统的维护,提高冲渣率,强化组织协调,及时给高炉配罐,通过这些措施,炉前出铁工作逐步得到改善,确保了渣铁及时出净避免“憋炉”促进ti的还原,给钒钛矿冶炼带来影响。严格执行操业中对出铁的要求,间隔时间:0-10min,每班出铁必须≥4炉,出铁时间大于两小时开另一铁口进行重叠。

47、钒钛矿冶炼渣量大,渣铁流动性差、粘沟,渣中带铁严重,炉前工作量大,但又讲究“憋不得”,故加强炉前工作尤为重要。炉前采取正点出铁、均匀出铁、出净渣铁,是炉前强化钒钛矿冶炼的必要条件。

48、no.8钒钛矿冶炼的退出机制

49、由于采用低热态强度焦炭冶炼钒钛矿,制定了钒钛矿冶炼的退出机制,当高炉发生以下情况时应立即停止低硅冶炼:因异常的外部或内部原因造成的休慢风,休慢风时间不能超过4小时,外部原因休慢风必须提前6小时通知,停止低硅冶炼采取增热措施;高炉炉温连续2炉偏低,生铁成分出现高硅高硫时,高炉料速快,造成高炉顶温低,渣铁流动性差,渣温失常发黑,必须采取集中进行补焦措施,停止配加钒钛矿;入炉原燃料成分发生变化时,入炉焦碳灰份>12.5%,焦炭m40≤89%,m10≥6.8%,碱性烧结矿碱度波动幅度超出±0.05,入炉焦炭结构发生变化调整,停止配加钒钛矿;高炉冷却设备及介质发生漏水、风口小套发生漏水时,停止配加钒钛矿;高炉炉身静压每班大幅度波动2次以上,高炉压差透指高风量加不上去或高炉不接受风量,造成高炉长时间慢风操作,造成高炉频繁减风操作,高炉长时间无法维持正常风量,停止配加钒钛矿;高炉热负荷大幅度波动每班2次以上,造成高炉因热负荷波动大,炉温大幅下降,连续两炉及以上硅低于0.2%,pt低于1470℃,停止配加钒钛矿;高炉班中因炉况波动静压透指急拐出现悬料现象,高炉大幅度减风坐料,造成高炉长时间低料线操作,停止配加钒钛矿;高炉班中因炉况波动出现2次以上管道大幅度减风时,因顶温高炉顶频繁打水,造成高炉h2含量升高,停止配加钒钛矿;高炉班中因炉况波动出现气流波动大,造成高炉煤气流分布不合理,煤气利用率大幅波动,停止配加钒钛矿;当高炉出现上述情况,造成高炉1天的炉况顺行评价指数在60以下或连续两天打分低于70分,炉况评价判定为顺行差,停止配加钒钛矿。综上,防止炉况异常情况下发生炉凉事故,使含[ti]量较高时,给炉况恢复带来困难。

50、本发明的目的在于:在高炉使用低热态强度焦炭的燃料条件下,冶炼钒钛矿,通过对上、下部操作制度的优化,使高炉达到了上稳下活的工作状态,确保高炉稳定顺行,高产,由于钒钛矿为廉价矿石,经济性得到显著提升。

51、以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 还没有人留言评论。精彩留言会获得点赞!