一种旋压件内壁润滑油自动喷涂装置及方法与流程

本发明涉及金属件旋压加工,特别涉及一种旋压件内壁润滑油自动喷涂装置及旋压件内壁润滑油自动喷涂方法。

背景技术:

1、高压气瓶是天然气、氢燃料、以及高纯工业气体储运的核心部件。高压气瓶的内胆作为重要组成部件,其结构性非常重要。内胆在制备过程中,需要进行旋压加工,其中,在外旋压加工生产过程中,旋压毛坯的内壁与旋压模具接触,特别是在成形旋轮作用的区域,二者因旋压径向力的作用会形成很大的接触力,此时,若毛坯内壁与模具润滑不当,往往会产生缺陷。此外,在旋压成形结束后,工件沿模具轴向脱离模具的过程,通常也需要依靠技术面的润滑来减小阻力,并确保工件内壁与模具的相对运动不会产生划伤。

2、传统旋压加工中,在毛坯进行外旋压加工时,主要通过人工操作的方式对毛坯内壁进行润滑油脂涂抹,不但作业效率低,而且无法保证润滑油脂涂抹的均匀性,进而会有对产品内壁质量造成不良影响的风险。特别是在对产品内壁光洁度要求极高的相关制造领域,如压力容器及其内胆产品等,提高生产效率和质量是行业内的竞争力的关键所在。因此,如何提高毛坯内壁润滑油的涂抹的均匀性及作业效率是目前亟需研究的课题项目。

技术实现思路

1、本发明的目的在于提供一种旋压件内壁润滑油自动喷涂装置及旋压件内壁润滑油自动喷涂方法,该装置中通过控制装置来控制第二调节组件和第一调节组件以及喷涂组件工作,使得旋压件与行进轴自动对齐,使得行进轴行进伸入旋压件内部,行进轴行进稳定可靠,且在行进轴行进过程中喷涂组件向旋压件内壁上喷涂润滑油脂,可以使得旋压件内壁上喷涂润滑油脂的均匀度提高,进而有利于旋压件后续旋压时避免内壁划损,保证产品内壁质量,并且,整个涂油过程均是机械化完成,旋压件与喷涂组件定位准确、快速,喷油组件也在行进轴行进过程中稳定均匀的喷射,极大的提高了旋压件内壁喷涂软化油脂的工作效率。

2、为了达到上述目的,本发明提供以下技术方案:

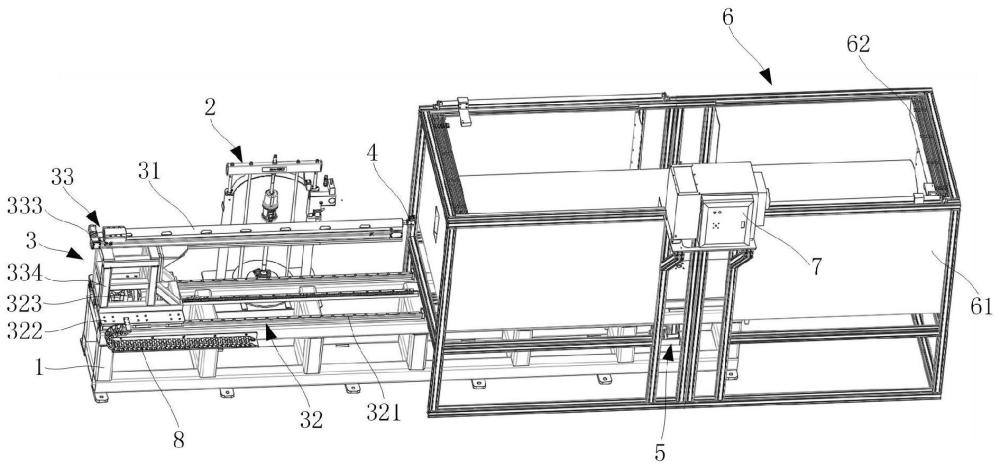

3、一种旋压件内壁润滑油自动喷涂装置,用于旋压加工,包括:

4、机架;

5、涂油系统,所述涂油系统包括供油装置、安装于所述机架的涂油进给机构、喷涂组件;所述涂油进给机构包括沿第一方向延伸的行进轴、与所述行进轴的一端连接且用于驱动所述行进轴沿所述第一方向调节的第一调节组件;所述行进轴的另一端形成自由端以用于伸入旋压件内,所述喷涂组件安装于所述行进轴的自由端,所述供油装置与所述喷涂组件连接且用于给所述喷涂组件供给润滑油,所述喷涂组件用于向所述旋压件的内壁喷射润滑油;

6、旋压件定位支撑机构,所述旋压件定位支撑机构包括:用于承载所述旋压件的承载组件、以及用于驱动所述承载组件沿第二方向调节的第二调节组件,所述承载组件与所述行进轴沿所述第一方向分布,所述第二方向与所述第一方向垂直,当所述旋压件置于所述承载组件上时,所述旋压件的轴心线与所述第一方向平行;

7、控制装置,所述供油装置、所述涂油进给机构、所述喷涂组件、以及所述旋压件定位支撑机构均与所述控制装置信号连接。

8、上述旋压件内壁润滑油自动喷涂装置中,涂油进给机构和旋压件定位支撑机构沿着第一方向设置,旋压件定位支撑机构设置在涂油进给机构的一旁;行进轴沿着第一方向延伸设置,安装在第一调节组件上,可以在第一调节组件的驱动下沿着第一方向水平移动,喷涂组件安装在行进轴的自由端,旋压件定位支撑机构在行进轴的自由端朝向的一侧,其中,第一方向为行进轴的前进或后移的方向,对于行进轴,在第一方向上,且自涂油进给机构指向承载组件的方向为行进轴的前进方向,与前进方向相反的方向为后退方向;在水平面内,在与第一方向垂直的方向上,相对于行进轴,可以称为左右方向,当进行涂油作业时,将旋压件放置在承载组件上,其中,承载组件顶侧具有用于承载旋压件的承载工位,在左右方向上时与行进轴的轴心线是对齐的,所以,旋压件放置在承载组件上时,在左右方向上,旋压件的轴心线和行进轴的轴心线是对齐的,然后在控制装置的控制下,第二调节组件驱动承载组件向上或向下移动,使得旋压件的轴心线与行进轴的轴心线上下对齐,使得旋压件可以和行进轴准确定位,定位准确之后,控制装置控制第一调节组件驱动行进轴前进向旋压件靠近,其中,在行进轴的行进方向上,具有喷涂工位和停止工位,当行进轴到达喷涂工位,此时喷涂组件在旋压件的端口处进入旋压件,控制装置控制供油装置供给润滑油脂,且喷涂组件在控制装置的控制下开启,开始对旋压件内壁喷涂润滑油脂,行进轴可以匀速的向前移动,直至移动至停止工位,行进轴停止前进,并且喷涂组件也停止喷射,由此,旋压件内壁上润滑油脂喷涂完毕,控制装置控制第一调节组件驱动行进轴回到初始位置,旋压件则可以取走进入后续加工作业。

9、因此,相比于现有技术中人工操作方式对旋压件内壁进行涂抹,不稳定性高,涂抹不均匀、效率低等,本方案中通过控制装置来控制第二调节组件和第一调节组件以及喷涂组件工作,使得旋压件与行进轴自动对齐,使得行进轴行进伸入旋压件内部,行进轴行进稳定可靠,且在行进轴行进过程中喷涂组件向旋压件内壁上喷涂润滑油脂,可以使得旋压件内壁上喷涂润滑油脂的均匀度提高,进而有利于旋压件后续旋压时避免内壁划损,保证产品内壁质量,并且,整个涂油过程均是机械化完成,旋压件与喷涂组件定位准确、快速,喷油组件也在行进轴行进过程中稳定均匀的喷射,极大的提高了旋压件内壁喷涂软化油脂的工作效率。

10、可选地,所述第一调节组件包括一级调节组件和二级调节组件,所述二级调节组件安装于所述一级调节组件,所述一级调节组件用于驱动所述二级调节组件沿所述第一方向移动;所述行进轴安装于所述二级调节组件,所述二级调节组件用于驱动所述行进轴沿所述第一方向移动。

11、可选地,所述一级调节组件包括:安装于所述机架且并行设置的两个第一导轨、沿所述第一导轨的延伸方向可移动地安装于两个所述第一导轨上的基座组件、以及用于驱动所述基座组件动作的第一驱动组件,所述第一导轨沿所述第一方向延伸设置;

12、所述二级调节组件包括:安装于所述基座组件上的第二导轨、沿所述第二导轨的延伸方向可移动地安装于所述第二导轨上的滑台、以及用于驱动所述滑台动作的第二驱动组件,所述第二导轨沿所述第一方向延伸设置;所述行进轴安装于所述滑台上。

13、可选地,两个所述第一导轨固定于所述机架;

14、所述基座组件包括:设于两个所述第一导轨远离所述机架一侧的基座板、安装于所述基座板朝向所述第一导轨一侧且分别与两个所述第一导轨滑动配合的滑动件;

15、所述第一驱动组件包括传动组件和第一动力组件,所述第一动力组件通过所述传动组件与所述基座板传动连接,用于驱动所述基座板沿所述第一导轨动作;

16、优选地,所述传动组件包括齿轮齿条组件,所述齿轮齿条组件包括:安装于所述机架且与所述第一导轨并行的齿条、与所述齿条配合的齿轮,所述齿轮绕自身轴心线可旋转地安装于所述基座板,所述第一动力组件的输出端与所述齿轮传动连接,用于驱动所述齿轮转动。

17、可选地,所述二级调节组件通过支架组件安装于所述基座组件上,所述支架组件包括与所述基座组件固定的固定支架、以及设于所述固定支架朝向所述旋压件定位支撑机构一侧且沿所述第一方向延伸的悬臂板,所述第二导轨安装于所述固定支架和所述悬臂板远离所述基座组件的一侧,所述悬臂板用于支撑所述第二导轨;

18、优选地,所述第二驱动组件包括:同步带组件、与所述同步带组件传动连接的第二动力组件,所述同步带组件包括沿所述第二导轨的延伸方向间隔设置的主动轮和从动轮、以及绕设于所述主动轮和所述从动轮上的同步带,所述主动轮与所述固定支架对应,所述从动轮位于所述悬臂板远离所述固定支架的端部;所述第二动力组件的输出端与所述主动轮传动连接,用于驱动所述主动轮旋转;所述滑台与所述同步带固定连接。

19、可选地,所述喷涂组件包括雾化喷头组件和回转执行器,所述雾化喷头组件安装于所述回转执行器的回转输出端,所述回转输出端用于带动所述雾化喷头组件所述回转输出端的轴线往复旋转;

20、优选地,所述供油装置包括油桶、连接所述油桶与所述喷涂组件的给油管路、设于所述给油管路中的泵体、以及设于所述给油管路上的稳压阀、和设于所述给油管路的高压过滤器。

21、可选地,所述承载组件包括承载座、以及设于所述承载座朝向所述旋压件一侧的两个支撑部,两个所述支撑部沿所述第一方向间隔排列,每个所述支撑部远离所述承载座的一侧形成有用于承载所述旋压件的“v”形支撑槽,且所述“v”形支撑槽的两个倾斜内壁面形成用于支撑所述旋压件的支撑面;所述第二调节组件与所述承载座连接并用于驱动所述承载座沿所述第二方向动作;

22、优选地,所述旋压件定位支撑机构还包括与所述机架固定的导向部,所述导向部设置有至少三个导向孔,所述导向孔的轴心线与所述第二方向平行;所述承载座背离所述支撑部的一侧设置有导向组件,所述导向组件包括与所述导向孔一一对应并配合的导向柱,所述导向柱与对应的导向孔滑动配合;

23、优选地,所述旋压件定位支撑机构还包括光电感应传感器,所述光电感应传感器与所述控制装置信号连接,且所述光电感应传感器用于检测所述旋压件。

24、可选地,所述旋压件内壁润滑油自动喷涂装置还包括防护罩组件,所述防护罩组件包括用于罩在所述旋压件的周侧的防护罩本体,所述防护罩本体内形成用于容纳所述旋压件的容纳空间,所述防护罩本体的顶侧设有折叠门组件,所述折叠门组件包括多个依次连接的门板,每相邻的两个所述门板铰接;当所述折叠门组件位于打开工位时,多个所述门板往复折叠,以使所述防护罩本体的顶侧形成敞口;当所述折叠门组件位于关闭工位,多个所述门板展平,以遮蔽所述防护罩本体的顶侧的敞口;

25、优选地,所述防护罩本体内侧设置有沿所述第一方向排列的两个“u”隔板,以使所述容纳空间划分为沿所述第一方向分布的第一容置空间、第二容置空间和第三容置空间,所述第二容置空间位于所述第一容置空间和所述第三容置空间之间;其中,所述旋压件定位支撑机构位于所述第二容置空间,所述旋压件的一端位于所述第一容置空间内,所述旋压件的另一端位于所述第三容置空间内;

26、所述涂油系统还包括油雾收集装置,所述油雾收集装置包括离子化集尘装置和与所述离子化集尘装置连接的送风机;所述第一容置空间的侧壁设置有第一开口,所述第一开口连接有第一管道,所述第二容置空间的侧壁设置有第二开口,所述第二开口连接有第二管道,所述第一管道和所述第二管道均与所述送风机的吸风管连接。

27、可选地,还包括沿所述第一方向排列且分别位于所述旋压件定位支撑机构的两侧的第一接油盘和第二接油盘,所述第一接油盘与所述旋压件的一端的端口相对并用于承接所述旋压件的端口处滴落的润滑油,所述第二接油盘与所述旋压件的另一端的端口相对并用于承接所述旋压件的端口处滴落的润滑油。

28、本方案还包括一种旋压件内壁润滑油自动喷涂方法,应用于如上述技术方案提供的任意一种旋压件内壁润滑油自动喷涂装置,包括:

29、上料,抓取旋压件并放置在承载组件;

30、对齐,控制第二调节组件工作,调节所述旋压件在第二方向上的位置,使得所述旋压件的轴心线与行进轴的轴心线对齐;

31、行进涂油,控制第一调节组件工作,使得所述行进轴沿第一方向靠近旋压件,当喷涂组件到达喷涂开始工位时,控制供油装置和所述喷涂组件工作,使得喷涂组件向所述旋压件的内壁喷涂润滑油,其中,当所述喷涂组件进行喷涂时,所述行进轴同步向前进给;

32、涂油完成,当喷涂组件到达喷涂停止工位时,控制所述供油装置和所述喷涂组件停止工作,且控制所述第一调节组件工作使得行进轴回到初始位置,涂油完成。

- 还没有人留言评论。精彩留言会获得点赞!