一种易烧结高硬度的注射成形用奥氏体不锈钢粉末及其应用的制作方法

本发明属于注射成形范畴,关联到一种新型的奥氏体不锈钢,具体涉及一种易烧结高硬度的注射成形用奥氏体不锈钢粉末及其应用。

背景技术:

1、奥氏体不锈钢以其优良的塑性、耐腐蚀性和生物相容性,广泛应用于航空、航天、航海、石油、化工、医药、交通、电子、日用等领域。这一类不锈钢一般含有较高镍、铬含量,以保证其奥氏体基体和耐腐蚀性能。在奥氏体不锈钢中,316l是目前应用最广泛的不锈钢之一,也是目前注射成形领域生产最为成熟的体系。注射成形能生产传统加工方法难以生产的精密零部件,同时该方法制备的材料晶粒细小,组织均匀,具有良好的力学性能。但316l奥氏体不锈钢硬度较低,一般在140-160hv之间,这极大程度限制了其在耐磨、高应力环境下的应用。

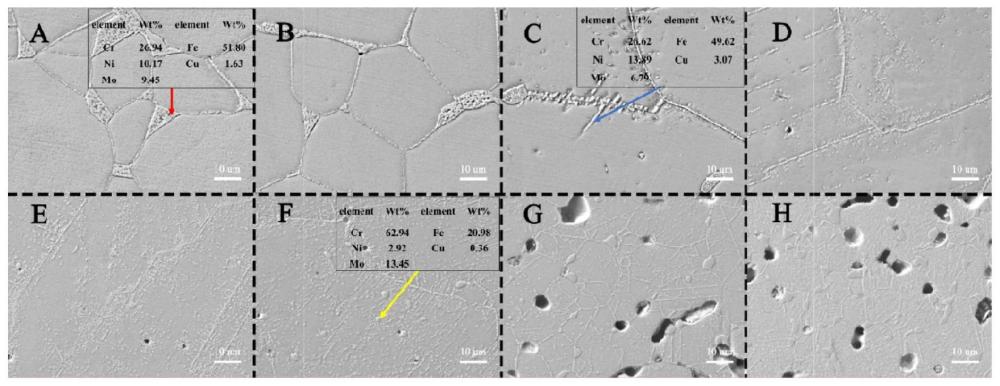

2、提高奥氏体不锈钢硬度的方法有加工硬化、表面处理、合金化和第二相颗粒强化等。但是这些方法可能不适合注射成品产品,或者导致合金密度下降、铁素体或马氏体含量增多(产生磁性限制应用),或者减低耐腐蚀性能、影响抛光性能以及制作成本昂贵等缺点。316l不锈钢一般含有2%的钼,少量的钼仅能使钢出现固溶强化。高钼奥氏体不锈钢一般含有4-7%的钼,这些钼能与钢中的碳结合,析出细小碳化物强化不锈钢。目前这一类不锈钢在铸锭和机加工领域已经获得了应用。但在粉末冶金领域,特别是注射成形领域研究较少。究其原因,是含钼不锈钢具有强烈的晶界析出倾向,晶界上析出的第二相会显著降低合金的耐蚀性,因此需要通过氮气烧结抑制晶界附近第二相析出。但氮在奥氏体不锈钢钟的溶解度很低,氮含量控制很困难,从而影响工艺稳定性以及合金的性能。

3、本发明设计了含钼和铜的预合金奥氏体不锈钢粉末,采用气雾化方法制备,该方法能提供更低的粒度和较低的氧含量,抑制氧化物的析出。钼能形成少量的碳化物和中间化合物强化相,在发明所述范围内能够均匀的分布在不锈钢中,一方面提高样品硬度,另一方面不会使合金的耐腐蚀性显著下降。

技术实现思路

1、针对现有技术中,316l不锈钢的硬度在140~160hv之间,无法满足高硬度(200hv以上)奥氏体零件需求,传统的表面处理和加工硬化方法难以满足需求,而一般的高钼奥氏体不锈钢存在烧结氮含量控制困难的问题,本发明的第一个目的在于提供一种具有高抛光效果的易烧结高硬度的注射成形用奥氏体不锈钢粉末。

2、本发明的第二个目的在于提供一种易烧结高硬度的注射成形用奥氏体不锈钢粉末的应用。将所述注射成形用奥氏体不锈钢粉末用于制备奥氏体不锈钢零件。

3、为了实现上述目的,本发明采用如下技术方案:

4、本发明一种易烧结高硬度的注射成形用奥氏体不锈钢粉末,所述奥氏体不锈钢粉末,按质量百分比计,成分组成如下:cr 20~23%,ni 14~16%,mo 4.4~6.8%,cu 0.01~3%,b 0.01~0.5%,c 0.01~0.2%,mn≦1%、si≦1%,n≦0.1%,余量为fe和不可避免的杂质。

5、本发明所提供的奥氏体不锈钢粉末,加入较高含量的钼,这些钼能与钢中的碳结合,析出细小碳化物强化不锈钢,掺入适量的铜,铜的熔点仅有1083度,远低于烧结温度,能使不锈钢的液相线明显下降,降低材料的烧结难度,同时,铜也有一定的固溶强化效果,释放的铜离子也能一定抑菌效果,有利于提高合金的生物相容性,此外加入少量的硼也有降低材料烧结温度的作用,同时少量的硼添加有利于材料致密化,在上述成份的协同下,可以在更低的烧结温度下,使奥氏体不锈钢粉末烧结致密,第二相均匀分布,且避免了第二相的粗大。

6、当然,合金成份的添加量需要控制在本发明范围内,如硼含量过高会导致晶间析出硼化物,降低材料的力学性能与耐蚀性能,适量的碳含量能与合金中的铬和钼等元素结合,在晶内析出大量纳米级的碳化物,避免了粗大的含钼第二相在晶界析出,但是过量的碳(>0.3%)会使碳化物显著长大,并夺取不锈钢中的铬,从而导致合金的耐蚀性能下降。

7、优选的方案,所述奥氏体不锈钢粉末采用水雾化或气雾化的方法制备,优选为采用气雾化的方法制备。

8、优选的方案,所述奥氏体不锈钢粉末中,o的质量分数为0.005~0.4%。

9、本发明中的奥氏体不锈钢粉末通过气雾化的方法制备,具有更低的粒度和较低的氧含量,有利于抑制氧化物的析出。

10、优选的方案,所述奥氏体不锈钢粉末的粒径为:d10=3~12μm,d50=9~18μm,d90=15~30μm。

11、本发明还提供一种易烧结高硬度的注射成形用奥氏体不锈钢粉末的应用,将所述奥氏体不锈钢粉末作为原料制备奥氏体不锈钢零件。

12、优选的方案,所述奥氏体不锈钢零件的制备方法为:将奥氏体不锈钢粉末、碳粉、粘结剂混炼获得喂料,将喂料注射成形获得粗坯,将粗坯依次进行催化脱脂获得脱脂坯,将脱脂坯进行烧结获得烧结坯,将烧结坯进行热处理即得奥氏体不锈钢零件。

13、进一步的优选,所述碳粉的加入量为奥氏体不锈钢粉末质量的100-2000ppm,优选为500-2000ppm,进一步的优选为750-1500ppm。

14、发明人发现,通过喂料中进一步的补入少量的碳粉,可以弥补奥氏体不锈钢粉末在制备过程中,c被氧化的损失,从而确保在反应时具有合适的碳含量与合金的铬和钼等元素结合,在晶内析出大量纳米级的碳化物,因此所加入的碳不能过量,若过多会使烧结液相太多,烧结零件会变形,而且会导致第二相长大,耐腐蚀性能下降。

15、进一步的优选,所述粘结剂选自聚甲醛,eva,石蜡,蜂蜡,聚乙烯中的至少一种。其中聚乙烯为低密度聚乙烯。

16、进一步的优选,所述粘结剂的加入量为奥氏体不锈钢粉末质量的8.8-9.5%。

17、进一步的优选,所述注射成形时,模具温度为90-100℃,注射成形的温度为175-185℃,注射成形的压力为80-90mpa。

18、进一步的优选,所述催化脱脂在发烟硝酸的气氛中进行,所述催化脱脂的温度为110-120℃,催化脱脂的时间为4-6h。

19、进一步的优选,所述烧结的温度为1290-1340℃,烧结的时间为1-3h。

20、更进一步的优选,所述烧结分为四个阶段,第一阶段为负压脱脂阶段,其过程为:以3-5℃/min的升温速度升温到250-350℃保温30-120min,再以3-5℃/min升高到500-700℃保温30-240min,负压脱脂阶段时,控制气压为0.001-0.1pa,通入保护气体的流量为20-30l/min;第二阶段为真空内烧阶段,其过程为:以3-5℃/min的升温速度升温到1000-1100℃保温30-90min,真空内烧阶段时,控制气压为0.001-0.1pa,不通入保护气体,第三阶段为分压烧结阶段:以3-5℃/min的升温速度升温至到1290~1340℃,保温120-240min,分压烧结阶段时,控制保护气体的分压为10-25kpa,通入保护气氛的流量为20-30l/min,第四阶段为冷却阶段,以5-15℃/min的降温速度降温到850℃,在后随炉冷却。

21、在本发明中,先采用催化脱脂进行部份脱脂,然后将所得脱脂坯置于真空烧结炉中,由于催化脱脂过程并不能完成粘结剂的完全脱脂,需要在气氛烧结的前期进行于热脱脂,然后继续升温进行烧结;然后通过真空内烧阶段进一步排出脱脂后残余的空气,并进行初步烧结,最后,通过分压烧结获得致密的奥氏体不锈钢零件,本发明中通过成份的调控,协同本发的分段烧结工艺,可以在更低的温度下烧结致密,因此进一步的避免了晶粒的长大。

22、经本发明采用上述工艺烧结完成后所得,密度超过7.9g/cm3,接近全致密,且样品表面形成明显的致密层,有助于不锈钢零件抛光。

23、更进一步的优选,所述保护气体为氩气。

24、进一步的优选,所述热处理的过程为:先进行固溶处理,然后再进行时效处理,所述固溶处理的温度为1100-1250℃,固溶处理的时间为0.5-2h,固溶处理完成后水冷,所述时效处理的温度为870-970℃,时效处理的时间为0.5h-4h,时效处理完成后,水冷。

25、本发明在最后,通过在较高温度下进行固溶处理,使得烧结过程中形成的含钼第二相溶入基体,并使其他元素扩散均匀,从而减少偏析,然后通过在相对较低的温度下进行时效处理,在本发明的时效温度下,可以使碳化物易于析出且不会长大,且分散均匀,而含钼的中间相,则很难大量析出,从而起到较好的强化效果。

26、原理与优势

27、本发明提供一种奥氏体不锈钢粉末,加入较高含量的钼,这些钼能与钢中的碳结合,析出细小碳化物强化不锈钢,掺入适量的铜,铜的熔点仅有1083度,远低于烧结温度,能使不锈钢的液相线明显下降,降低材料的烧结难度,同时,铜也有一定的固溶强化效果,释放的铜离子也能一定抑菌效果,有利于提高合金的生物相容性,此外加入少量的硼也有降低材料烧结温度的作用,同时少量的硼添加有利于材料致密化,细化晶粒,在上述成份的协同下,可以在更低的烧结温度下,使奥氏体不锈钢粉末烧结致密,第二相均匀分布,且避免了第二相的粗大。

28、将上述奥氏体不锈钢粉末用于制备奥氏体不锈钢零件时,通过烧结所得烧结坯通过热处理以后,在合金中析出细小碳化物,使得合金的硬度显著上升,达到200-290hv。钼是很强的强化元素,与碳结合形成碳化物,使合金的强度显著提高。但含钼第二相可能在晶界聚集析出,使合金的硬度和耐腐蚀性能下降。

29、本发明通过调整粉末碳含量和热处理工艺,使得第二相均匀的分布,从而实现较好的强化效果,并不会降低耐腐蚀性能。

30、此外本发明通过在成份中入了铜等元素,使合金利于烧结,在1340度即可接近全致密,大幅降低了烧结温度。

- 还没有人留言评论。精彩留言会获得点赞!