一种提高两层复合轧辊结合层铸造质量的方法与流程

本发明属于机械制造,涉及一种轧辊制造的方法,尤其是一种铸造两层复合轧辊的工艺方法。

背景技术:

1、作为轧制钢材的轧辊需要有足够的硬度、强度、耐磨性、红硬性等性能要求,因此其使用的材质要求均较高,尤其是与被轧制的钢材接触的辊身或辊身的表面部分要求的硬度和耐磨性等性能跟高,需要使用高优质的高价格的材质。一般轧辊的重量体积都很大,轧辊的结构也有多种形式。对于体积重量较大的大型轧辊,为了节约优质材料,轧辊辊身可能分成两层,其内部(芯部)和表面(工作层)使用不同的材料,工作层往往使用价格昂贵的高合金材料,芯部使用价格低廉的铸铁或其它钢材。铸造这种由两层材料复合而成的轧辊,一般是对外层(轧辊辊身表面工作层)采用离心铸造方式,先使工作层形成管状,在离心浇注后,当工作层温度到达一定温度时,离心浇注机方可减速,待工作层温度到达更低的特定温度时,一般是将工作层形成的空心筒在离心浇注机中取出,将工作层作为型腔和铸型一起竖起形成浇注芯部的系统,而后在特定温度下的工作层的筒内浇注球铁等低成本的材料而形成芯部。这种轧辊的复合结构在生产过程中存在的问题是主要是由于外层和芯部的材质差别很大,这两种材料的结合层的结合强度等很难控制。在浇注外层工作层和芯部的过程中,必须严格控制减速时工作层所形成的型腔的温度、从减速至浇注芯部铁水的时间、芯部铁水的浇注温度、芯部铁水的浇注速度等浇注参数。比如,如果减速时工作层型腔的温度偏低,或从减速开始至浇注芯部铁水的时间过长,或者芯部铁水的浇注温度偏低、芯部铁水的浇注速度偏低,都可能会降低结合层的冶金结合质量,降低结合层强度,甚至使两种材质的难以实现冶金结合。如果结合层的强度较低,则使轧辊无法满足轧制使用过程的剪切力要求,进而发生表皮剥落事故。如果上述的浇注参数过高,则芯部对外层的反蚀量则会过高,会减薄工作层的尺寸,增加芯部合金含量,增加芯部的白口倾向,会降低轧辊的整体强度尤其是辊颈的强度。因此如何改善结合层质量并不降低辊身尤其是辊颈的强度,是一个棘手的问题。

技术实现思路

1、本发明要解决的技术问题是提供一种铸造复合型轧辊的方法,在不提高浇注参数的情况下,实现即提高两层复合的结合层质量,又能不额外增加反蚀,不降低辊颈强度。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种提高两层复合轧辊结合层铸造质量的方法,包括离心浇注外层工作层和以外层工作层为型腔浇注芯部的过程,浇注芯部铁水时作为型腔的工作层的温度在800-1100℃之间,芯部铁水的浇注温度为1250-1400℃,在芯部铁水浇注完成后封闭存放铸型的地坑,使地坑的温度达到300℃以上。

4、本发明的技术方案的进一步改进在于:在封闭地坑后向地坑内通入热风。

5、本发明的技术方案的进一步改进在于:所述外层工作层为高合金钢,芯部为球墨铸铁。

6、本发明的上述技术方案的进一步改进在于:所述球墨铸铁化学成分的质量百分比为:c3.2-3.8%、si1.8-2.2%、mn<0.8%、p<0.05%、s<0.02%、mg0.03-0.06%、re0.01-0.03%,v<0.1%,cr<0.1%,mo<0.1%,余量为fe及不可避免的杂质。

7、本发明的技术方案的进一步改进在于:工作层钢水浇注到离心机型腔时的浇注温度为1250-1500℃,离心重力倍数>50g。

8、本发明的技术方案的进一步改进在于:在浇注工作层的过程加入保护渣;工作层浇注完成后将离心机的型腔和/或离心机封闭以隔绝与外界的空气对流。

9、本发明的技术方案的进一步改进在于:工作层浇注完成后工作层温度达到900-1200℃时对离心机进行减速,工作层温度是测量离心机铸型中心的温度。

10、本发明的技术方案的进一步改进在于:芯部铁水浇注完成后的5-24小时关闭热风并打开对地坑的封闭。

11、由于采用上述技术方法,本发明所取得的技术进步是:

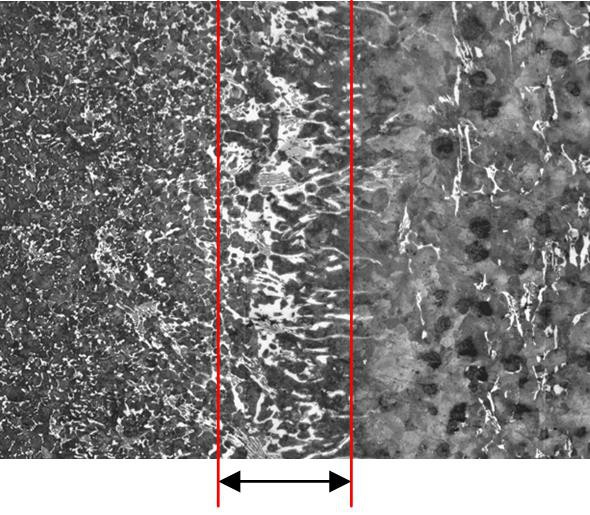

12、本发明铸造复合型轧辊的方法,不必对浇注的工艺参数进行严格控制,通过在铸造辊芯时增加铸型周围的环境温度,使轧辊浇注完成后在不低于300℃的环境中缓慢冷却,在不改变浇注参数的情况下,使铸造出的轧辊,即提高了两层复合的结合层质量,又能不额外增加反蚀,保证辊身和辊颈的强度。本发明向封闭的放置铸型的地坑中通入热风,是为了保证地坑内铸型周围的环境温度能够达到300℃。本发明的铸造方法,其轧辊的芯部为价格较为低廉的球铁,外层工作层则适应于所有的高合金钢,能够满足各种轧辊的辊身、辊颈等的强度要求的同时,满足辊身工作层的高硬度、高耐磨性及红硬性。本发明辊芯所选取的球铁的化学成分不含太多的高价格的贵重合金,进一步节约了轧辊的成本,并且能适应大部分型号和性能要求的轧辊使用,也能够和大部分外层材质形成良好的结合层。

13、本发明限定的浇注工作层钢水时型腔的浇注温度和离心机的离心重力倍数,能够适应于大部分轧辊生产,不需在严格选配。

14、本发明在浇注工作层时随流加入保护渣,保护渣遇钢水后熔化,可以使离心过程中工作层筒形的内表面形成保护渣的覆膜,防止工作层的内表面氧化,使在浇注芯部铁水时,工作层的内层能够形成无氧化物的过渡层。本发明在工作层浇注完成后将离心机的型腔封闭、和/或用离心机罩将离心机罩住,同样是防止离心铸造的工作层过多的与空气接触,以进一步减少对工作层内壁的氧化。

15、本发明限定的离心机中的工作层温度达到900-1200℃时对离心机进行减速,取出工作层进行下一步浇注芯部铁水,能够保证各种材质的高合金工作层与芯部的球铁形成组织和性能良好的结合层。测量工作层的温度时,将热电偶设置在离心机铸型的中心,不得铸型旋转时不会影响热电偶测温,而且测量的是整个工作层各处的平均温度,有利于控制待浇注芯部铁水的工作层的整体温度。浇注完芯部铁水后,在5-24小时关闭热风并打开对地坑的封闭,能够使各种轧辊形成良好的铸造组织和性能。

16、按本发明的方法铸造成的两层复合离心轧辊,其结合层抗弯强度和过度组织的厚度均有很大的提高,抗弯强度能够增加30%。

技术特征:

1.一种提高两层复合轧辊结合层铸造质量的方法,包括离心浇注外层工作层和以外层工作层为型腔浇注芯部的过程,其特征在于:浇注芯部铁水时作为型腔的工作层的温度在800-1100℃之间,芯部铁水的浇注温度为1250-1400℃,在芯部铁水浇注完成后封闭存放铸型的地坑,使地坑的温度达到300℃以上。

2.根据权利要求1所述的一种提高两层复合轧辊结合层铸造质量的方法,其特征在于:在封闭地坑后向地坑内通入热风。

3.根据权利要求1所述的一种提高两层复合轧辊结合层铸造质量的方法,其特征在于:所述外层工作层为高合金钢,芯部为球墨铸铁。

4.根据权利要求3所述的一种提高两层复合轧辊结合层铸造质量的方法,其特征在于:所述球墨铸铁化学成分的质量百分比为:c3.2-3.8%、si1.8-2.2%、mn<0.8%、p<0.05%、s<0.02%、mg0.03-0.06%、re0.01-0.03%,v<0.1%,cr<0.1%,mo<0.1%,余量为fe及不可避免的杂质。

5.根据权利要求1所述的一种提高两层复合轧辊结合层铸造质量的方法,其特征在于:工作层钢水浇注到离心机型腔时的浇注温度为1250-1500℃,离心重力倍数>50g。

6.根据权利要求1所述的一种提高两层复合轧辊结合层铸造质量的方法,其特征在于:在浇注工作层的过程加入保护渣;工作层浇注完成后将离心机的型腔和/或离心机封闭以隔绝与外界的空气对流。

7.根据权利要求1所述的一种提高两层复合轧辊结合层铸造质量的方法,其特征在于:工作层浇注完成后工作层温度达到900-1200℃时对离心机进行减速,工作层温度是测量离心机铸型中心的温度。

8.根据权利要求1所述的一种提高两层复合轧辊结合层铸造质量的方法,其特征在于:芯部铁水浇注完成后的5-24小时关闭热风并打开对地坑的封闭。

技术总结

本发明公开了一种提高两层复合轧辊结合层铸造质量的方法,属于铸造领域,包括离心浇注外层工作层和以外层工作层为型腔浇注芯部的过程,浇注芯部铁水时作为型腔的工作层的温度在800‑1100℃之间,芯部铁水的浇注温度为1250‑1400℃,在芯部铁水浇注完成后封闭存放铸型的地坑,使地坑的温度达到300℃以上。使用本发明的方法,不必对浇注的工艺参数进行严格控制,在不提高浇注参数的情况下,实现即提高两层复合的结合层质量,又能不额外增加反蚀,不降低辊颈强度。

技术研发人员:吴瑞光,肖泽扬,梁雨来

受保护的技术使用者:中钢集团邢台机械轧辊有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!