一种大模组定向凝固铸件的清壳切割方法

本发明涉及熔模精密铸造,具体涉及一种大模组定向凝固铸件的清壳切割方法。

背景技术:

1、熔模精密铸造技术是制备结构复杂铸件重要方法,尤其是航空航天发动机的核心部件动力叶片和导向叶片,由于其复杂的空心薄壁结构及严苛的性能要求更是依赖于精密铸造技术,随着人们对高性能发动机的需求越来越多,原有的小模组制备定向凝固叶片由于单组制备数量少、效率低、不同批次性能波动大等问题无法满足实际需求。大模组(如:铸件模组的浇注底盘直径300mm以上)铸造是使用一个模组、一个型壳、一个坩埚,一次性成型整组或整台套铸件,大模组定向凝固技术不仅能够实现单组整台份制备,而且能够保证同台份叶片质量的一致性,生产效率也大大提高,但大模组铸件由于整体尺寸及重量大,不易摆放和夹持,原有的清壳切割手段不能满足大模组铸件的后处理需求,急需开发新的方法来解决大模组铸件的清壳切割问题。

技术实现思路

1、本发明的目的在于提供一种大模组定向凝固铸件的清壳切割方法,该方法根据不同大模组浇注系统的特点制备出专用的夹持部分,保证铸件在清壳切割过程中避免受到磕碰或承受较大内应力,优质高效实现一次夹持同时完成清壳切割工作。

2、为了实现上述目的,本发明所采用的技术方案如下:

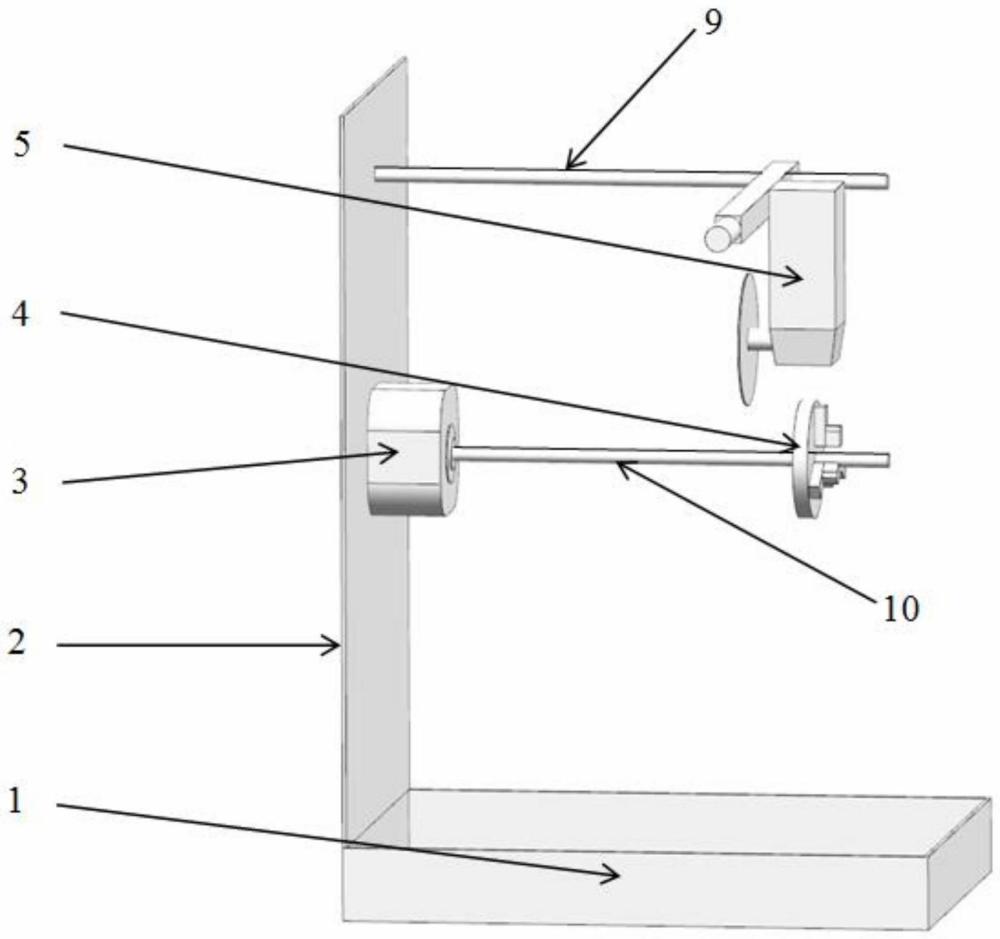

3、一种大模组定向凝固铸件的清壳切割方法,根据大模组铸件组合方案的尺寸特征,制备出专用的清壳切割装置,该装置主要由底座、支撑部分、震动清壳部分、夹持部分、切割部分组成,具体结构如下:

4、底座的一侧与支撑部分相连接,支撑部分用来安装震动清壳部分、夹持部分、切割部分,支撑部分的一侧上下相对平行安装水平的第一支撑杆和第二支撑杆,第一支撑杆上安装切割部分,第二支撑杆上分别安装震动清壳部分、夹持部分,铸件模组通过盖板上的盖板内孔放置于第二支撑杆上并通过夹持部分夹紧盖板固定。

5、所述的大模组定向凝固铸件的清壳切割方法,使用时,首先将大模组铸件放在夹持部分上并固定,然后启动震动清壳部分,通过震动清壳部分完成清壳,保证清除大模组铸件两端浇道型壳漏出切割位置,最后使用切割部分将铸件从大模组上切掉,完成整个清壳切割过程。

6、所述的大模组定向凝固铸件的清壳切割方法,底座设置一个带有导轨的型壳收集盒,用来收集清除掉的型壳。

7、所述的大模组定向凝固铸件的清壳切割方法,支撑部分为连接在底座一侧竖向的支撑立柱,其上不同位置分别有横向连接的切割部分及震动清壳部分、夹持部分。

8、所述的大模组定向凝固铸件的清壳切割方法,夹持部分为针对大模组浇注系统专门设计的固定夹持装置,采用内侧夹持盖板的方式,使大模组能够在不磕碰铸件的情况下固定在夹持装置上,并避免铸件在工作中承受较大的应力,并且夹持装置自由绕第二支撑杆转动及定位,实现大模组铸件的整体切割。

9、所述的大模组定向凝固铸件的清壳切割方法,震动清壳部分为固定在第二支撑杆上并能对夹持部分进行震动使大模组模壳去除的装置。

10、所述的大模组定向凝固铸件的清壳切割方法,切割部分为固定在第一支撑杆上、且横向可移动的一套切割设备,在夹持部分每次夹持铸件模组后,完成铸件两端的切割工作。

11、所述的大模组定向凝固铸件的清壳切割方法,首先将大模组铸件的盖板内孔穿过夹持部分的第二支撑杆,并使铸件模组的盖板与夹持部分对齐,然后通过夹持部分夹紧盖板,将铸件模组固定,启动震动清壳部分,将大部分型壳通过震动去除,关闭震动清壳部分,移动切割部分,根据铸件尺寸分别切除铸件两端的浇注系统,完成单个铸件的清壳切割工作。

12、所述的大模组定向凝固铸件的清壳切割方法,松开夹持部分的锁定装置并转动夹持部分至另一相邻铸件到切割位置,重复上述切割操作,直至完成全部大模组铸件的整体切割,将切割完毕的铸件放入专用转运箱,松开夹持部分,取下大模组剩余浇注系统,完成整个清壳切割工作。

13、本发明的设计思想是:

14、针对定向凝固大模组铸件尺寸大、结构复杂等导致的清壳切割难问题,本发明采用清壳+切割一体化设计,清壳系统与切割系统分别位于支撑系统侧面平行设置的两个支撑杆上,其中清壳系统的支撑杆上还装有专用的夹持系统,可以与模组的底盘内孔进行夹持固定,实现清壳过程中与铸件无直接接触,有效保证定向凝固铸件的晶粒完整性,并且切割系统可以在支撑杆上沿杆移动,实现铸件上下端同步切割,两者配合可有效解决大模组铸件清壳切割问题。

15、本发明的优点和有益效果如下:

16、本发明的大模组定向凝固铸件的清壳切割方法,不仅能够有效解决大模组铸件清壳切割的问题,而且在清壳切割过程中能够有效保护铸件免受磕碰及承受较大应力,一次夹持能够同时完成清壳切割过程,而且成本低,操作简单,大大提高了生产效率,经济效益显著。

技术特征:

1.一种大模组定向凝固铸件的清壳切割方法,其特征在于,根据大模组铸件组合方案的尺寸特征,制备出专用的清壳切割装置,该装置主要由底座、支撑部分、震动清壳部分、夹持部分、切割部分组成,具体结构如下:

2.根据权利要求1所述的大模组定向凝固铸件的清壳切割方法,其特征在于,使用时,首先将大模组铸件放在夹持部分上并固定,然后启动震动清壳部分,通过震动清壳部分完成清壳,保证清除大模组铸件两端浇道型壳漏出切割位置,最后使用切割部分将铸件从大模组上切掉,完成整个清壳切割过程。

3.根据权利要求1所述的大模组定向凝固铸件的清壳切割方法,其特征在于,底座设置一个带有导轨的型壳收集盒,用来收集清除掉的型壳。

4.根据权利要求1所述的大模组定向凝固铸件的清壳切割方法,其特征在于,支撑部分为连接在底座一侧竖向的支撑立柱,其上不同位置分别有横向连接的切割部分及震动清壳部分、夹持部分。

5.根据权利要求1所述的大模组定向凝固铸件的清壳切割方法,其特征在于,夹持部分为针对大模组浇注系统专门设计的固定夹持装置,采用内侧夹持盖板的方式,使大模组能够在不磕碰铸件的情况下固定在夹持装置上,并避免铸件在工作中承受较大的应力,并且夹持装置自由绕第二支撑杆转动及定位,实现大模组铸件的整体切割。

6.根据权利要求1所述的大模组定向凝固铸件的清壳切割方法,其特征在于,震动清壳部分为固定在第二支撑杆上并能对夹持部分进行震动使大模组模壳去除的装置。

7.根据权利要求1所述的大模组定向凝固铸件的清壳切割方法,其特征在于,切割部分为固定在第一支撑杆上、且横向可移动的一套切割设备,在夹持部分每次夹持铸件模组后,完成铸件两端的切割工作。

8.根据权利要求1所述的大模组定向凝固铸件的清壳切割方法,其特征在于,首先将大模组铸件的盖板内孔穿过夹持部分的第二支撑杆,并使铸件模组的盖板与夹持部分对齐,然后通过夹持部分夹紧盖板,将铸件模组固定,启动震动清壳部分,将大部分型壳通过震动去除,关闭震动清壳部分,移动切割部分,根据铸件尺寸分别切除铸件两端的浇注系统,完成单个铸件的清壳切割工作。

9.根据权利要求8所述的大模组定向凝固铸件的清壳切割方法,其特征在于,松开夹持部分的锁定装置并转动夹持部分至另一相邻铸件到切割位置,重复上述切割操作,直至完成全部大模组铸件的整体切割,将切割完毕的铸件放入专用转运箱,松开夹持部分,取下大模组剩余浇注系统,完成整个清壳切割工作。

技术总结

本发明涉及熔模精密铸造技术领域,具体涉及一种大模组定向凝固铸件的清壳切割方法。首先将大模组铸件放在夹持部分上并固定,然后启动震动清壳部分,通过震动清壳部分完成清壳,保证清除大模组铸件两端浇道型壳漏出切割位置,最后使用切割部分将铸件从大模组上切掉,完成整个清壳切割过程。该方法针对大模组铸件整体尺寸大不易夹持、整体质量大不易搬移、整体结构复杂不易切割等难点,制定了一系列专用工装及使用方法,能够实现一次夹持同时完成清壳和切割工作。本发明在保证铸件不受磕碰的基础上,不仅能够解决大模组铸件难以清壳切割的问题,而且成本低,操作简单,大大提高了生产效率,经济效益显著。

技术研发人员:谢君,周亦胄,李金国,仉凤江,侯桂臣,孙晓峰

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!